✈ ASK-8 (Alexander Schleicher) 製作概要 Part-1

● フロッシュの製作記事を書いていた所・・・、閲覧していた台湾のモデラーさんより、次は(ASK-8)の製作記事を!・・・とメールを貰いました。フロッシュもキャノピーの成形が終わらないと次の工程に進めませんので、先にこの機体の製作を一部開始します。このバルサキットは、レーザー加工のキットではありません。よって、レーザーキットからグライダー入門されたモデラーさんには、ちと!製作の荷が重過ぎるキットでもあります。

● 海外のモデラ―だから、有名な自作モデラーばかり・・・と思っているのは、日本国内のモデラ―ばかり成り・・・。世の中は、世界中・・・均等に・・・満遍なく・・・同じ時間を刻んで未来へ進んでるって事ですよ。たどたどしい日本語で、一生懸命メールを書いてきた台湾のモデラーさんも、レーザーキットから入門した人です。レーザーキットは、説明書通りに組立てれば必ずパッケージ通りの飛行機が出来上がります。

● しかし、このレーザー加工のキットは、初心者さんが改造すると・・・本来の高性能だった飛行機が、開発途中の其れなりに飛ぶ試作機状態まで落ちてしまう場合も多々発生してます。真面目に説明書通りに製作すれば、説明書に記載された高性能な飛行状況は約束されています。この台湾のモデラーさんのページを見る限り、作り倒したレーザーキットはほぼ説明書通り・・・。という事は、日本国内のモデラー諸氏と同じ歴史を歩んで来たと読み取れました。

● ヤフーブログのラジ絶さん・番長さん・あそBOYさんは、世の中のラジコンキットを作り倒した、もっと上のスクラッチビルド(自作)の世界に到達しています。要するに・・・実機の航空機整備士が歩む修行の道と同じ道を歩んで来たとも言えますなあ。基本的な航空理論から始まり、材料の選別と加工を経て機体を組立てる・・・そして、その先にあるもっと上の世界・・・。機体のデザインまで到達すれば、基本の航空理論が頭に入っているので、何でも作り出す事が可能になります。

● この台湾のモデラーさんはグライダー専門・・・。台湾の有名サイトに出向いてのソアリングを夢見ているモデラーです。この辺は・・・日本国内のモデラーさんと同じですよ。しかし・・・本機ASKはダイカットのキット・・・。同じフレイヤのキットをお持ちの様ですが、そのキット内容の全備重量が・・・尋常なく重い・・・。サイズも倍の大きさですし・・・説明書は横文字なので読める筈なんですが、このレーザーキットに付属してる緻密な製作説明書とダイカットされた部品が合いません・・・。このギャップに戸惑いを隠せないのは、世界共通です。しかしながら、日本語はアニメの単子本と機動戦士ガンダムで覚えたっていう台湾のモデラーさんの為に画像700枚超の機体製作記事・・・書いて行きましょう。

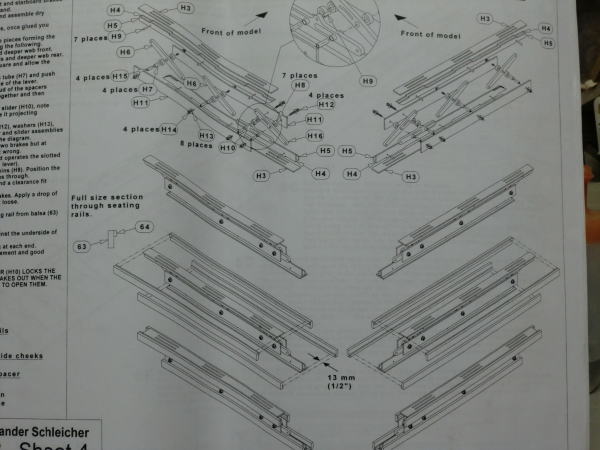

● 最初にキット付属のスターボード・ウィングブレーキの製作を行います。スターボードって何ぞや?・・・平たく言えば、主翼上面のメインスパー付近に付いているスポイラー(抵抗板)の事ですよ。ただ・・・通常の大変作り易いバタフライ型ではなく、横方向から迫り出してくるパンタグラフ型とでも言われるスポイラーですね。ホント!出し切ったら壁になりますからね。

● このタイプのスピードブレーキは構造は複雑なんですが、翼弦方向の幅を必要最小限に抑えられるので、主翼の硬性がバタフライ型よりも頑丈になります。リンケージもこの範囲の中で収められるので、搭載サーボは別に超小型のサーボを必要としません。ただ・・・構造が複雑なので、組み立てが難しく専門的な加工と工具が必要になります。

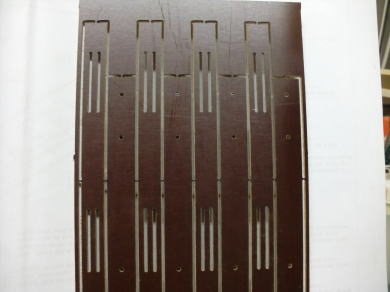

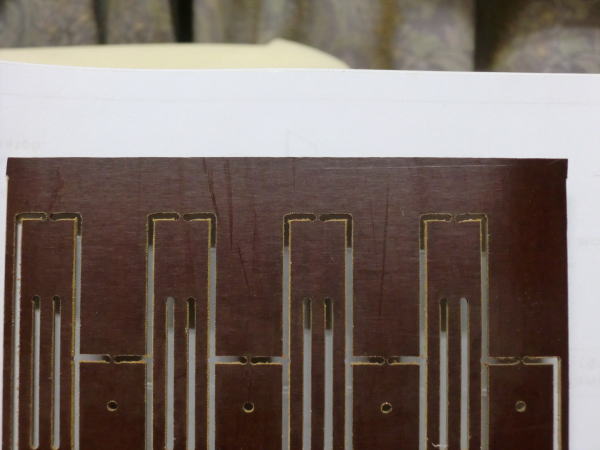

● ブレーキ本体の部品材質は、複合材料のベーク板です。問題なのは・・・加工の部品寸法・ベーク板の厚み・ベーク部品の孔・ビスとナット・割ピン・・・全てがインチですので、ミリ寸法のビス類との互換性が利きません。よって、付属の部品は絶対に無くさないでくださいね。ビス孔とビス類をミリサイズに変更する場合は、部品の孔寸法を全てワンサイズ上のサイズに開け直さないとつかえませんが、こうなると狭い空間のクリアランスが、ミリサイズに対応出来なくなる可能性も出て来ます。出来れば、インチのまま製作されることをお勧めします。

● このベーク材で出来た部品なんですが、ブレーキ本体の厚みは(1/16)インチ・右側の小さい板に刻まれたクランク部品の厚みは(1/8)インチです。ミリ換算すると(1/16)は約1、58mm・・・(1/8)は3,17mmと成ります。こういう板関係の部品は然程気にする必要は無いのですが、細いミゾと成ると・・・インチなのかミリなのかで勘合する場合、きつくて入らなかったり、ブカブカで接着するのに苦労したりと・・・色々と不都合な点が見えて来ます。扱い難いとは思いますが、今回はインチ換算のまま組み立てて行きます。

● インチ慣れしてないモデラーは苦労すると思いますが、実機航空機は全てインチサイズです。航空自衛隊と言えども戦闘機はインチ部品ばかりなり・・・。定規も全てインチですよ。1インチ(25,4mm)を千分割し、1000分の40とか1000分の120とかいう場合は、大概使用する板金の厚みを表記します。まあ、板厚の表記は定尺アルミに0、0040・・・とか表記してあるんですが、この定尺アルミ板の数字表記の方向が、炭素含有のアルミ板の目の方向だったりします。よって、数字表記に平行に曲げるのと直角に曲げるのでは、アールを変化させないと割れたりします。

● 一番解り易いのは、ラジコン機用のアルミのメインストラットギアですね。細長い方向がアルミ板の筋目、曲げ方向は小さいアールで角度付けすると、アルミ板の端っこに僅かですが亀裂が見えるでしょう?。ラジコン機では然程問題はありませんが、実機の場合の耐用年数は、ラジコン機の数十倍ですので僅かな亀裂も破損の原因になります。もし・・・今!ご自分のラジコン機のメインストラットギアのアルミ板に亀裂が見つかり・・・大変気になる方は、亀裂部分をヤスリで削ってアール面にしておけば亀裂が進行する事はありません。

● このベーク板の加工なんですが・・・画像から解る通り!・・・レーザーによる加工品ではありません。このベーク板は、複合材料なので特殊接着剤を使った積層板です。よって、レーザーを照射すると・・・燃えます!。レーザーならば、角のささくれも止めの食い込みも起きませんが、このベーク板は角がアール・・・止めは食い込んでます。

● レーザーは強力な音波ですので、照射すると高熱に成ります。木材なら焼き切れますし、金属板なら溶け落ちる事によって加工出来ますが、この複合材料の加工には極めて細いエンドミルカッターを使った様ですね。食い込んでる所の原因は、まず材料の固定が甘い・・・材料の寸法が不揃い・・・エンドミルカッターは横にスライドさせながら切るんですが、下請け業者さんが・・・作業短縮の為にエンドミルを深く差し込んで、一発加工をした為の不良部品って事ですよ(笑)。多分・・・コンピューター制御のNCフライスなんでしょうけど、もし・・・加藤無線(MK)ならば、板厚が1,6mmでも正確に加工する為に、4~5回は同じ面を走らせて、切り木口が綺麗に成る様に加工するでしょうなあ・・・。その分、部品は高くなるでしょうけどね。同じキットを購入されたモデラーさん・・・苦労してるだろうなあ・・・。

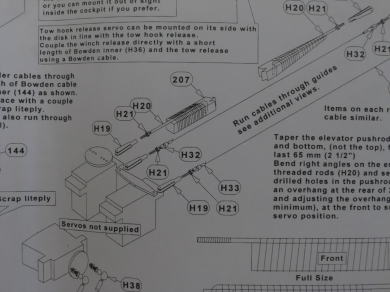

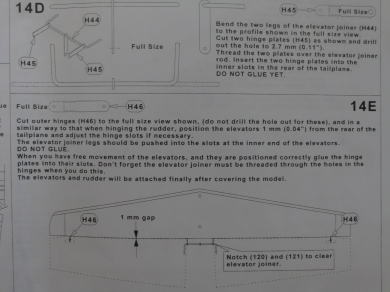

● この機体の水平尾翼のリンケージなんですが、エレベーターは左右分けなので、専用のコの字型金具で左右のエレベータを連動させています。一番ポピュラーなリンケージと言えますなあ。エレベータのロッドは、ラジ絶さんお得意のバルサの丸棒・角棒と同じ構造をしています。このリンケージ形態は、軽量化も然ることながら木部のロッドが太いのでたわむ事が少なく確実に前後に動きます。ロッド長も1000mmを越えると、ハンドランチ機みたいな0コンマ何ミリ・・・みたいなピアノ単線のロッドだけでは駄目で~す!という事ですよ。

● ただ・・・この左右分けの水平尾翼を金属製のコの字型金具で繋ぐ作業が・・・素人レベルの初心者さんには製作が難しいですなあ。金具の先端が入る孔角度を間違えると、左右のエレベータの水平が出せません。エレベータのニュートラル角度がズレると、言わばエレボン状態なのでロール軸に癖が出ます。この何気な~い角度のズレが・・・機速の変化でラダーのニュートラルに影響を与えます。何度調整しても、ラダーのニュートラルが決まらない時は、この左右のエレベータのズレを疑って下さい。

● 一度組み込んでしまったエレベータの左右のズレは、修正するのが大変難しいです。ヒンジ部分を外さないとコの字型金具をはずせる状態にはなりません。余りお薦めは出来ませんが、トリムタブの応用で、エレベーター後縁に角度付けしたプラ板を貼り込んで、強制的に調整する方法もありますし、コの字型金具のピン付近の周囲を切り抜いて・・・段差を着けて接着し直す調整方法もあります。

● そういう事態を避ける目的で、左右エレベータの単独リンケージを使っています。この方法ならば、左右エレベータの細かい調整もアジャスターをクルクル回すだけで、長さの調整は出来ます。左右単独の専用サーボを搭載する方法もありますが、さて・・・このクラシカルな機体にエレボン機能を搭載して、どの位の性能向上が見込めるのか疑問です。実機のヴィンテージスケール機は、スケールらしく飛ばすから面白いのであって、アクロ仕様にしてもあまり高性能には成りません。

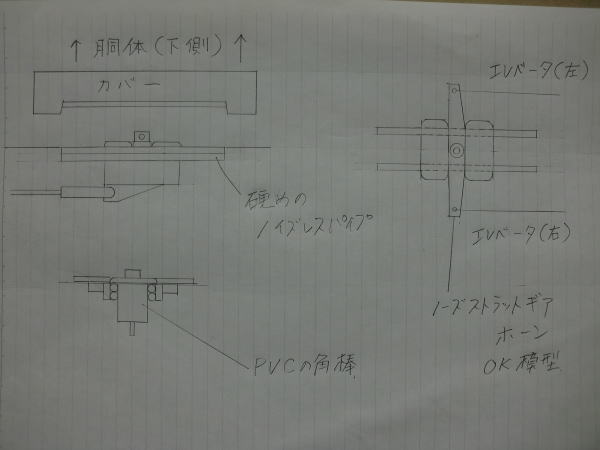

● 当工房のセコンダリー機の画像です。もう・・・十年以上前の機体なので、大きく破損しています。既に木部が劣化してしまい再生は不可能状態です。しかし・・・今回製作する(K-8)に有効なエレベータのリンケージ機構を採用していますのでご紹介しましょう。全てがガラクタ集めて・・・のレベルなので、部品加工の出来る方・・・既製品をお持ちの方は、其方をお使い下さいね。

● 見事なまでのガラクタの集合体!。エレベータのロッドは、サーボから直線配置・・・。ノイズレスパイプのレール上を左右に独立したエレベータロッドが取り付けられ前後に動きます。レールと可動体のクリアランスをなるべく狭くすると、可動体の遊びが無くなり左右のエレベータのズレが出難くなります。

● 平成のスチレン世代のモデラーさんには、何のガラクタ部品を使ってるのか解らないでしょうなあ・・・。ですが、昭和のひまし油世代のモデラーさんには、お馴染みのガラクタ部品ばかりですね。このユニットの重さは数グラムですよ。この構造を採用したのでこのセコンダリー機は、水平尾翼もカンザシ構造により左右の分割が可能になりました。本機(K-8)の水平尾翼は、分割ではありませんので、左右のエレベータの単独リンケージのみでこのユニットを使います。台湾でもこのユニットに使用した、PVCのナイロン角材やノーズストラットギアのステアリングホーン等は手に入るとの事。無ければ似た様な材質を使えば良いんですよ。

● まるで山本昇さんのリンケージみたいでしょう。山本さんなら、もっと綺麗に加工して組み込むでしょうなあ・・・。ラジコン技術の製作記事にもキチンとイラスト図解で紹介されて、細かいパーツの表記もされて・・・。って私もやっても良いんですけどね。果たして・・・何人が追従するでしょうかねえ・・・。こないなモン作らんでも、ユニット付近にサーボ入れた方が確実だ!って聞こえて来ますなあ・・・。画像・・・向かって右の方から・・・。でもですね・・・、サーボが収まりきれない程、この部分の胴体が薄かったら・・・サーボの埋め込みって可能なんでしょうか・・・。

● 基本・・・このユニットは、この部分が外寸幅15mm・内寸8mmまでなら組み込めるんですよ。このサイズの機体に、埋め込めるサーボはマイクロサーボ・・・。こんな大きい舵面・・・マイクロサーボだけで動かせるんかいな・・・。そんなギャンブルみたいな事しなくても、大型グライダーなんだから・・・ね!。確実なリンケージとハイトルクの踏ん張りの利く、四つ孔ビス締めタイプの標準サーボを機首搭載で使った方が確実ですので、右から聞こえる北風さんは空耳扱いしましょうね。あ!そうだ!・・・窓!閉めれば良いんだった!。そしたら煩い外野の声は聞こえませんし。でも・・・私の背後に立ってる半透明の山本氏と先代の高松守社長の声は、何時までも聞こえます。「おい!田原!そこちゃうやろ!・・・。前に教えたやろ!・・・。ミゾ彫り勘合は厚みの分余計に彫らんとアカン!って言うたやろ!。」・・・うううう!煩い!こんな特殊能力・・・遺伝させたお袋・・・恨むでえええ。「おい!今、ワシの事!煩いって思ったやろ!。せっかく、今でもお前の事、想うて言うてやっとるのに・・・。」・・・ああああああ!何とかしてくれい!Tom社長おおおおおおおおお!。

● 上記画像では見えなかった部分をイラスト図で書き記してみました。胴体側のレールは、硬めのノイズレスパイプを二本重ねています。上部のパイプは可動体ユニットの滑りを良くする目的が有り・・・下部のパイプは、可動体の側面の指向性保持と滑りの向上を確保しています。

● エレベータのリンケージロッドと可動体の結合は、市販のエレベータホーンを小さく加工して、2mm程度のタッピングビスで固定しても良いですし、同じPVC素材のL型アングル材から切り出して使えば、PVC同士ならば瞬間接着剤で固定して、同じくビス止めすれば確実です。工作機械をお持ちのモデラ―ならば、このユニット自体を削って、アジャスター結合部を作り出せると思いますよ。このユニットは、胴体下部から取り付けますので、押さえの蓋が必要です。クリアランスを調整し、押さえのレールパイプを組み込んだら、セロテープで目張りしてもビス止めしても良いと思います。この機体の場合は、試作パーツでしたのでセロテープでカバーを固定しましたが、動きが渋いと勝手にセロテープが持ち上がってくれたので、ズレた部分を調整して最終的には、フィルムで覆っていました。

● 左の画像はOK模型のプラパーツ・ツリーのセットです。可動体ユニットに使えそうな部品が組み込まれています。しかしながら・・・このプラ部品・・・材質がPP(ポリプロピレン)なので、如何なる接着剤も確実性がありません。よって、このツリーの部品を模型飛行機に組み込む特は、必ずビス止めが前提と成ります。

● 大手の電化製品メーカーの開発部は、必ず外注の試作屋さんを持っています。この試作屋さんで、このポリプロピレンの素材は多用されています。切る!削る・・・は普通に加工工具が使えるんですが、事!接着に関しては接着剤が使えないので、部品と本体同士の接着固定には溶着・・・という方法を使っていました。半田ごての先に特殊な金具を着けて接着面を溶かして圧着し、冷えるまで指で固定していましたよ。それが一番確実な固定方法でしたから・・・。ただし・・・切るのも削るのも容易なんですが、とにかく粘っこい性質なので・・・ヒゲ状の返りが必ず付き纏いますので、よく切れるカッターナイフも必要です。

● 右画像のユニット本体はPVC素材を切り出して加工し、レールとして必要な硬さを有し・・・尚且つ入手し易いパイプとして、OK模型のフレキシブルロッドのインナー星型パイプが使えます。EZブランドの機体に必ず組み込まれていたロッドなんですが、素材がABSなので加工し易いのが特長です。適度な硬さも有るのでレールとして使えます。テトラ(丹菊モデル)からも同様のフレキシブルのセットは有るんですが、この星型のインナーロッドは柔軟過ぎてOK模型よりも硬さでは柔らかい部類に入ります。よって、無理な荷重がかかると凹む可能性も有り、レール素材としては不向きです。

✈ Starboard Wing Brake の組立

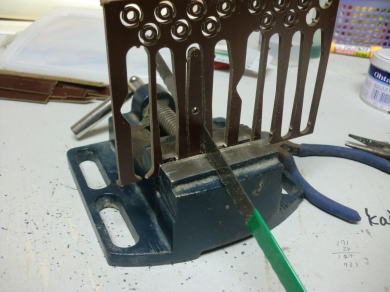

● キット付属のベーク板素材のエアーブレーキの部品を成形します。枠から外す場合は、ロングノーズ・プライヤ・・・もしくはカッティング・プライヤ等を使って外します。所々に繋ぎのバリ等が残っていますので、バイスに挟んで固定してから組みヤスリで削り落とします。現在バイスに挟んで成形中の部品なんですが、画像の面と一段下がった面の角は、エンドミルで削ったので、アール状態です。このままミゾ付きの部品と勘合すると、アール面が邪魔して完全な挿入が出来ません。このアール面は、直角に成る様に削ります。

● このベーク板の模型飛行機の部品利用の歴史は意外と古く・・・、昭和40年代のOK模型の製品である(QB=クイックビルト・シリーズ)の機体のエンジンマウントに全機使用されました。他のメーカーの場合は、堅木(ほう板)等に直接エンジンをビス止めしていたんですが、ベテランさんならb組み立てる前に、エンジンの取り付け孔の加工をボール盤等で正確に穴開けするので、問題は無かったんですが・・・、初心者は木製マウントを機体に組み込んだ後・・・八目錐等で開けていたいたので、孔が真っ直ぐ開かず・・・マウント側面から孔の一部が見えてしまう様な加工しか出来ませんでした。まあ・・・それほど・・・エンジン本体に取り付けられたビス孔は、エンジン本体に近接していたと言う事です。

● この穴開けの失敗は、何処のメーカーのバルサキットでも起こり得る時代でもあったのです。そこへ、OK模型のバルサキットであるクイックビルト・シリーズの出現です。エンジンマウントはコの字加工の堅木では無く・・・、20クラスのエンジン指定なのに、マウントの空間は40クラス位有り・・・その代りに、厚さ3mm程のオレンジ色の硬い板が二枚入っていました。此れが積層素材の複合材料で出来たベーク板だと知ったのは・・・自衛官として航空機整備員になってからの事です。

● このベーク板は、大工道具の八目錐では孔が開きません。必ずスピンドル系のドリルしか使えません。よって、当時の未成年は電気ドリルなんか持っていませんので、模型店でご主人にクイックビルト機を勧められたら、エンジンを取り付ける時は、模型店にエンジンとベーク板を持って行けば・・・ご主人がお店備え付けのボール盤で正確に孔を開けてくれていました。そういう時代でもあったんですよ。組立途中の飛行機を持って行けば・・・間違った所はキチンと指導して修正の仕方も教えてくれましたしね。

● クランク部品の付いたベーク板は厚みが3mm程ありますので、繋ぎは金鋸で切り離します。片方を切って・・・もう片方の繋ぎは、部品を指でしっかり持って・・・コジコジすれば、ポリッという感じで外れてくれます。このベーク板の性質で、繋ぎ面積が少ない方が優先して破損しますので、折る力を加えても部品に食い込んで折れる心配はありません。

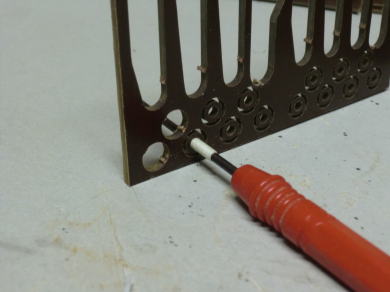

● この厚手のワッシャーの場合は輪っかの外縁よりも、真鍮製のスリーブを挿入する内孔の方が重要です。よって孔径にピッタリの金属棒を差し込んで、コジコジして外しましょう。ベークワッシャーの孔径よりも細い金属棒に、マスキングの粘着テープ等を巻いて挿入すると、孔の内壁に傷が付きません。

● 画像の様に静かに・・・少しずつ・・・コジコジしながら外していきます。外した部品は、繋ぎ部分のバリだらけ・・・全部のバリを削ってからでないと・・・組み立てに入れません・・・。この部品の周囲なんですが、先述した通り・・・エンドミルカッターの一発切りの強行加工の為・・・部品周囲の返りが半端ではありません。本来は、こういう加工をしては成らないんですけどねえ・・・。平べったい組みヤスリで、この返りを綺麗に落として下さいね。まだまだ・・・中華の職人さん・・・、いや・・・職人さんの腕じゃ無いかもしれませんなあ・・・。素人さんでも、コンピ~タ~制御のフライス盤なら・・・材料の板をセットしてボタンを押すだけで・・・一連の加工は、全部コンピ~さんがやってくれますからねえ・・・。多分・・・加工が終わるまでは、スマホでメールチェックでもしてるんじゃないかなあ。だから細かい不良状態なんか・・・気づいて無いでしょうし・・・。

● このベーク板はホームセンターでは取り扱っていません。仮に在庫していても、板厚が自由に選択できる状況ではないだろうと思われます。もし、300mm四方・・・300mm×900mmのサイズで購入されたい方は、ネットで小売りしている業者を探してみましょう。糸鋸盤を使う場合は、鋸刃の厚みのある金鋸みたいな糸鋸専用の刃もありますので、高速回転の状態で加工しますが、鋸刃に負担を掛ける様な、無理な押し切りをすると、綺麗なベーク材の表面が割れたりします。

● 更に切れない鋸刃を使っても割れたりしますので、ベーク板を加工する時は卸し立ての新品の鋸刃を使いましょう。私の場合なんですが、両面テープを使ってベーク板の両面に厚さ3mm以上のシナベニヤを貼り込んで加工しています。ベーク板は、積層の複合材料なので、無理な荷重が掛かると・・・剥がれる様に割れますので、両面テープを切削面全面に貼り込んで、剥がれによる破損を防いでいます。 (Part-2に続く)