✈ ASK-8 (Alexander Schleicher) ダイカット部品分解 (Part-3)

● さて・・・本機の機体構造の主材は・・・ほぼベニヤです。それも・・・国産キットみたいなシナベニヤの類は一切使用されていません・・・。あ!っと驚く・・・ポンコツ号・・・。の胴体側板で使用されたラワンベニヤです。見た目・・・はっきりとした木目の溝が出てるラワン合板ベニヤです。胴枠だけ?・・・なら未だしも・・・リブ材も全てラワンベニヤですよ。まあ・・・適度に肉抜きしてあるので、重いって程でも無いのですが・・・、ラワンシートの泣き所・・・反りが激しいですなあ・・・。此れが、本キットの組立を難しくしている原因であり・・・、特にバルサのレーザーキットで入門したモデラーさんには、箱を開けてフリーズする浦島状態ですなあ。

● 当工房から本機を購入されたのは、皆さん昭和のモデラーなので、ベニヤ主体のキットだろうが・・・ダイカットキットだろうが、あまり気にしないんですが・・・、平成のモデラーさんは・・・ネットのオークションサイトで安く落札されて、希望を膨らませながら蓋を開け・・・フリーズします。えええええええええ!ってな感じでしょうなあ・・・。俺に・・・どないせえ~言うてんねん!ってとこですか。

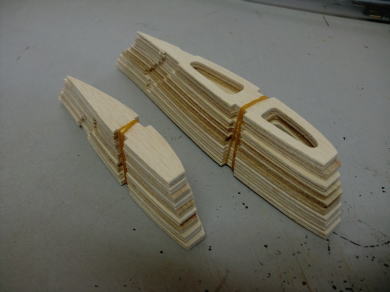

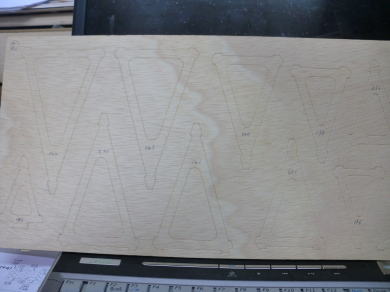

● とりあえず・・・ラワンシートから、リブ材だけ抜いてはみたんですけどね・・・。う~む・・・・。画像を見て・・・何か変だなあ・・・って気づいた人は、間違いなく昭和のダイカットのキットを作っていたモデラーさんですよ。間違いなく・・・99%以上・・・。後の1%のモデラーさんは、昭和生まれでも模型歴の浅い・・・平成のスチレン世代のモデラーさんです。国産のレーザーキットなら・・・まず・・・こんな材料取りはしませんし・・・。此れは、同寸法の4枚組リブです。二枚ずつ貼り合わせて、左右の主翼に組み込むんですが・・・。

● こんなベニヤ主体の大型グライダーキットなんて・・・作った事のないスチレン世代のモデラーさん・・・このまま二枚張り合わせて接着剤が硬化してから・・・大いに悩むでしょうなあ・・・。さて・・・ブログの製作記事を優先して、其のまま無理矢理組み込むか・・・、組み立てをスムーズに行う為の修正を、このリブ材に施してから製作記事にするか・・・。コメント欄のお仲間さんの期待度合いが大きければ大きい程、前者を優先するでしょうなあ・・・。で!・・・その先の作業工程に進めなくて、記事がフリーズ・・・。

● 本来なら・・・国産キットでも・・・この様な材料取りはしません。ラワン合板のこのタイプのベニヤは、画像上のリブを見ても解る様に色が違います。此れは色が違うだけではないんです。このタイプのラワンベニヤは、一番解り易く言えば・・・テレビスタジオの番組セットのパネルに使います。後は・・・値段の安い、マンションの吊戸棚の内壁とか、下駄箱の内側とか・・・。下駄箱に使うと適度に湿気を吸っても蒸発し易いから使うんですが・・・。

● このリブ材・・・4枚とも同じ方向ですね。そして・・・同じ向きで反り返ってます・・・。主翼のリブの場合・・・左右対称で使うので、この反りのまま組み込むと・・・後の工程で・・・不具合が出て来ます。左右対称の主翼にするのであれば、こういう材料取りはしては成らないのです。OK模型のパイロットブランドのクイックビルド・シリーズを過去に組まれたモデラー諸氏なら、このダイカットリブの抜き面を見て知っている筈です。左右対称に打ち抜かれていたからです。

● ラワンベニヤは、打ち抜いた直後までは、反りの無い平面なので、出来立てホヤホヤのキットを購入して組み立てるのが一番作り易いです。実は・・・バルサキットの新製品が発売される時、先行予約という手法がありますが、此れは出来立てホヤホヤのキットを欲するモデラーが確実に居るからです。そういうモデラーさんは、模型店の長期在庫にバルサキットは耐えられない事を知っています。そこで、出来立てホヤホヤを購入したがるんですよ。ネット・オークションで、昭和の遺物みたいなバルサキットを安く落として、お仲間掲示板で自慢げに見せびらかしてますが・・・、箱を開けて・・・そのキットが、古ければ古い程、ゾンビの佃煮状態・・・でしょうなあ・・・。胴体側板を持ち上げたら・・・パリン!・・・と割れちゃったあ~・・・。なんて事も・・・。古~いバルサなら、経年変化で劣化した可能性は大きいですなあ・・・。さて・・・オークションに出品した人・・・どういう状態で保管していたんでしょうねえ・・・。

● 本来は・・・この状態で、ダイカット加工しなければなりません。多分・・・設計したリチャード氏は、そういう指示をした筈なんですが、作業をした下請けさんが面倒臭がって、左右対称にするなら片面のみのダイカット盤でええやろ!っと、手抜きでもしたんでしょうなあ。嘗て私の勤務していた加藤無線(MK)のキット製造部では、自分で購入して組み立てる事を前提にしてキットを刻め!と言われていました。要するに・・・キットを製造する作業員のレベルの問題なんですよ。製造部が神経を使うと、購入したモデラーが楽・・・。製造部が手を抜くと、購入したモデラーが苦労する・・・。よって、後者の場合は・・・二度とそのメーカーのキットは買いません・・・。

● 同じ方向のダイカット盤で打ち抜き捲ると・・・ダイカットの刃先は早く摩耗して、切れ味が悪く成り・・・画像の様に、確実に刃先が貫通していないので、バリが残ります・・・。此れを工具を使って修正しなければなりません。本キットは・・・多分・・・何百機目かのキットなんでしょうなあ・・・。ほぼ・・・全部のリブがバリだらけ・・・でした。ダイカットの刃先は、全て同じ高さでないとシート全体を確実に打ち抜けません。切れる刃と・・・切れない刃が混在するダイカット盤を、点検もしないで使い続けるとこうなります。

● 肉抜き面の抜きが甘い状態で、無理矢理外そうとすると・・・周りのベニヤまで剥がれてしまいますので、リ材の裏側を見て抜きが甘いと感じたら、ダイカットの溝に沿ってカッターナイフを差し込み、確実に切り込んでしまいましょう。レーザーカットなら・・・こういう不具合は起きませんがねえ・・・。まあ・・・煤で真っ黒け・・・には成りますが・・・。まあ・・・レーザーにも不向きかもしれませんなあ・・・ラワンベニヤは・・・。この合板の中心材が・・・表面の材質よりも柔らかいので、ダイカットなら抜き易いですが、レーザーなら燃え易いので・・・寸法が・・・一定せずに・・・バラつくかもしれませんなあ・・・。

● リブ材は全て型抜きし、バリ取りも完了しました。しかし、このリブ材なんですが、一部改造をします。組み上げて被覆終了後でもリードハーネスが通せる様に、クーラーのドレーン(水抜き)パイプを装着します。その為には、一部肉抜きを増やさねばなりません。リブ材がバルサならば、こういう後付けの改造には若干難しく、最悪破損する事もあるんですが、本機のリブ材はオールラワン材なので、丈夫と言う点から見れば改造し易いとも言えます。

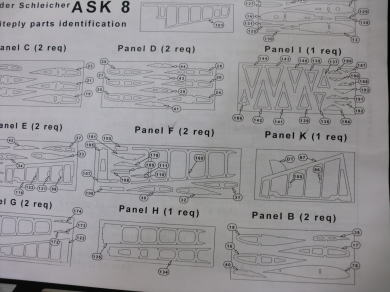

● 付属の解説書には、ダイカットのラワンシートの部品配列図が縮小サイズで描かれています。シートナンバーとシート枚数の表示もありますので、部品番号を其々のベニヤパーツに書き込みましょう。大小細々・・・かなり有りますが、表記しておくと組み立てる時にかなり楽になりますよ。

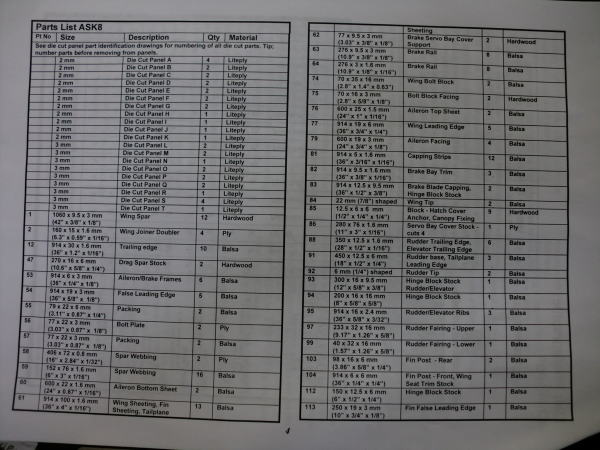

● 解説書には、寸法表も記載してあります。上記でも説明した様に、部品番号表記の無い材料の長さが解れば、その長さの部品表記の欄のみをチェックすれば、それが尾翼を含む胴体の材料なのか主翼の材料なのか解る筈です。因みに品番の入っていない三角の棒材は、垂直尾翼の後縁側に取り付けるラダーの前縁カバーです。本機は実機のヒンジを踏襲してますので、こういう取り付け方法に成ってます。ただ・・・ヒンジが金属プレートの銀ろう付けを指定されています。この部分は、特殊技術が無いと組めなくなりますので、当工房オリジナルのヒンジピンを使うつもりです。

● 全ての部品の型抜き・・・やっと終わりました。全部・・・ラワンの部品ばかりです・・・。この機体キット・・・購入された人・・・一様に驚いてます。キット状態の箱の重さ・・・約、8㎏・・・。完成予定重量4400~6000g・・・。此れって本当に飛べるんですかねえ?・・・のご心配のモデラーさん多数・・・。まあ!全備重量を主翼面積で割ってみなさい!っと返答してます(笑)。

● まあ・・・ね。軽量ハンドランチみたいに・・・無風に近いお山の状態では、絶対に飛ばないでしょうなあ・・・。主翼面積は90d㎡ですから、4400グラムで48,8g/d㎡・・・、6000gで66,6g/㎡です。前者はフィルム貼り仕上げ・・・後者は絹張り塗装仕上げって所でしょうから、風速5~8m辺りの中風専用機って事じゃないでしょうか。

● 組み立ての解説で二枚貼り合わせの胴枠は、指示通りに貼り合わせを実施しました。こういうラワンベニヤの確実なる接着には二液混合のねりねり接着剤が一般的ですが、今回は木工家具屋さんの手法である木工ボンド塗り塗りで貼り合わせました。ホームセンターで購入出来る、速乾性の有る木工白ボンドではなく・・・硬化時間の掛かる普通の白ボンドを使いました。時間は掛かりますが、湿度を低減させた部屋にて・・・今の季節なら常温でも一時間も経てば、強力に接着できるでしょう。

● 画像の貼り合わせ胴枠のみ、寸法違いなのでずらした状態で貼り込みました。しかし、治具面となる下面の小口は揃えて下さい。正確に揃えると、画像の様に段差が出来ます。このK8の胴体の組立は、胴体を上下逆さまにして基準線を合わせて組み立てて行く構造になっています。画像の胴枠は、機首先端の最初の胴枠なんですが、アール面がきつく成っていますので、キール材を勘合したら削り取る面が大きく成ります。

● 胴枠は貼り合わせると厚さ6mmと成りますので、削り取るにしても・・・かなり力の要る作業と成ります。この機首部分の4枚の胴枠は、画像下側の長方形の面は全て切り落とさねばなりません。図面指示はありませんが、切り取り易くする為に治具に支障が出ない程度の肉抜き加工をしてから組立てましょう。

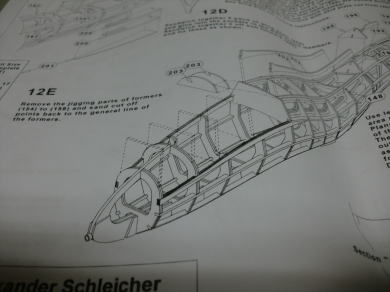

● 上記で説明した通り・・・この部分は、糸鋸盤で肉抜きします。ただし・・・治具としての機能も一部残さなくてはなりませんので、部材の端から10mm程度は残さなくては、治具としての強度が保てなくなります。設計者のリチャード氏の注意書きを読む限り・・・この胴体の構造組み立てには、瞬間接着剤は使用しない方が良い様です。仮に画像の肉抜き加工をしないまま、瞬間接着剤を多用してこの構造体を組んだ場合、切り取る時の振動や荷重で構造体自体が崩れる可能性もあります。しかし、肉抜き加工を施すと、切り取る材料の幅も減りますので、作業はやり易くなるでしょう。

● 定盤上において画像の様に胴枠を配置して胴体を組立てます。完全に木部構造体が組み上がったら、画像の木部材は切り取れ!と指示があるんですが・・・此れを切り取るには、切れ味鋭い片刃の鋸か、両刃のレザーソーが必要です。厚さ6mmのラワンベニヤに対して、どんなに良く切れるカッターナイフでは太刀打ち出来ません。

● 現在・・・ヤフーブログのラジ絶さんがスクラッチビルド中の機体は、後部胴体が三角形をしてる様ですが、このK8のキットも最初の組立工程は、主翼の後部付近からテール先端まで三角組みです。ラジ絶さん以外で、こういう組み立てを実践されたいモデラーさんは、このK8の組立を参考にして下さいね。

● 実は・・・このK8は、組み立てはこの三角組み構造なんですが・・・。ここの三角組みの内部拘束構造が完了すると、多角形の胴体に変化して行きます。多角形の胴枠を基準無しで組み込んで胴体を作ろうとすると、最悪・・・ロール方向に捻じれるか、ヨー軸方向に曲がったりして、胴体の中心ラインが決まらなくなります。しかし・・・このK8の構造なら、かなり・・・重くは成ってしまうんですが、胴体中心の基準ライン(センターレベル)が材料の組み込み手順で正確に出せます。このキットでは、このレベルを出すのにラワンベニヤを使っているので・・・物凄く重く成ってますが、同じ構造をバルサに代えると、軽量化と正確さの向上が見込めるのではないかと思われます。ご自分で、スクタッチビルド(自作)される時の参考にして下さい。

● このK8の主翼は二分割構造なんですが、主翼を左右結合してから胴体とボルトで勘合する構造に成ってます。まあ・・・所謂スパン1800mmの一体主翼を胴体にビス止めする構造だと思って下さい。スパンが1800mmクラスなら・・・この主翼勘合辺りの胴体内部にも、其れなりのラジコンメカが納まると思いますが、この機体では搭載するメカはありません。コクピット付近に納まったサーボモーターからリンクした、コントロールロッドやら両引きのテグスワイヤー位しか通しませんので、その空間は必要最小限となっています。

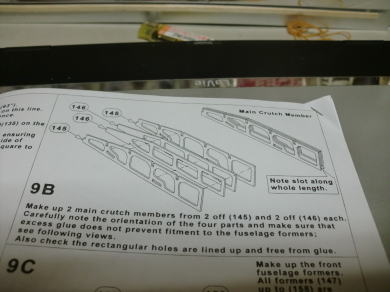

● よって・・・可能な限りの構造強化が図られています。この4枚貼り合わせの部材は、胴枠類の結束と補強の他に4メートル近い主翼を、センターでビス止めする為の台座の補強も兼ねています。よって、扱いは、船舶のエンジンマウントと同じ扱いであるダブルキールです。肉抜きされてはいますが、直線が必要な部材ですので・・・貼り込む度にアルミのアングル材等を使って直線のレベルが出せる様にしましょう。

● 工作治具と基準線に支障が出ない範囲で肉抜きを行いました。此処まで抜いておけば、胴体の構造体が完成した後、大きめのカッティング・プライヤでも切り取る事は可能でしょう。キット・オリジナルのままでも工具を沢山持っておられるモデラーならば、こういった加工は必要ないですが、まあ・・・私よりも専門工具を持っておられないモデラーには大変な作業にも成ろうかと思います。そこで、一つの案ですが・・・小型の充電ドリルをお持ちなら、間隔を詰めて孔を開けて折り取るという方法もあります。

● ホームセンターに有った工具で言えば、糸鋸刃ほど細くはありませんが、それに近い手切り用の手押し鋸もありましたので、そういった工具を活用して切り取りましょう。厚さ6mmともなると、急いで鋸刃を動かして切るよりも、スピードを抑えて切った方が、切った木口は綺麗に仕上がります。

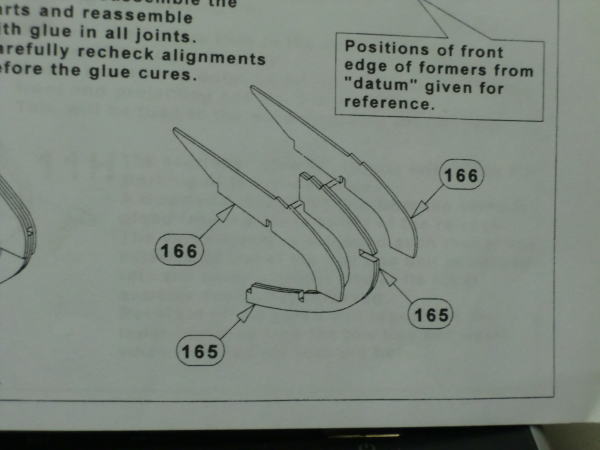

● 画像は機首先端の内部補強材です。本機K8のノーズはグラスファイバー製の成形品で出来ています。このグラス製のコーンを確実に接着固定する為の重要なガイド材ですので、正確に組み立てる事をお勧めします。ここの部材も形状の違う二種類の部材を貼り合わせて組立てますが、接着剤に関しては・・・はみ出す位の厚塗りでなら木工白ボンドでも充分強度は確保できます。接着する時は、小型のシャコ万(Cクランプ)等でガッチリ!圧着して組み立てましょう。

● 4枚貼り合わせの内・・・内側の二枚はピタリと形状が合致しますが、この部材の両面に其々外側の部材を貼り込もうとすると、画像の様に段差が出来ます。この段差はダイカットの抜き型の失敗したアールの違いではありませんので、間違って外部材に合わせて削り込まない様にしましょう。いよいよ・・・グラス製のコーンを被せる時には、其れなりに内側アールに沿って削る事には成るんですが、削りの最初の基準点と成りますので、コーン接着までは残しておきましょう。

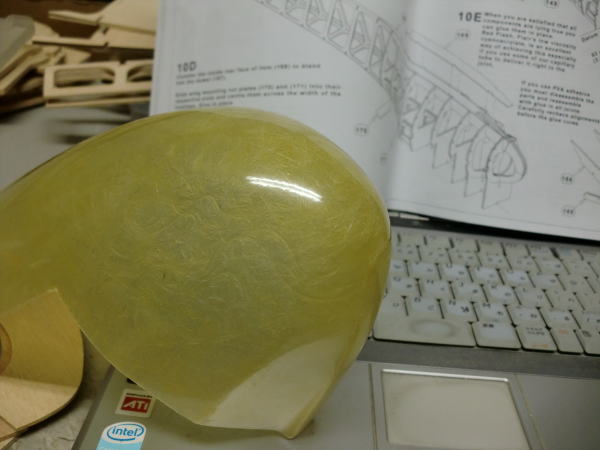

● グラス製ノーズコーンの表面は綺麗なアール面なんですが、このコーンはかなり成形の出来が良く・・・内側の積層面も綺麗な仕上げでした。通常ならば胴体の左右分けのメス型を使って成形し、最後に合体させてつなぎ目に更にグラステープを貼り込むのがふつうなんですが・・・。このコーンは、内側の繋ぎ目が見当たりません・・・。要するに・・・実機戦闘機の機首先端にあるレーダーカバーと同じ方法で作られたコーンの様です。

● 一体型のメス型の内側に、薄いグラスウール(クロスではありません)を積層した、かなり高度な技術を使って成形されています。充分な溶剤を塗り込んで、ウールに染み込ませて・・・更に硬化時間を長く使った丁寧な造りのコーンです。よって・・・外側のアール面と内側のアール面が殆ど同じなので、言い換えれば内側のガイドに成る構造部材の加工も重要に成って来ます。

● コクピット側からの機首方向の胴枠の抜きも充分ですので、グラスコーンを接着固定した後に、更に木部材とグラス面の角付近にグラスウールを積層して貼り込めば、強度はグン!と良くなります。グラス・ウール?・・・って何?・・・。って思ってるモデラーさんへ・・・。グラスファイバーのシートは、クロス材だけでは無いんですよ・・・。

● グラスファイバーのクロス材は、絹の様なしなやかさを持った柔軟力がありますので、アール面に良く馴染みます。ところが、平面が多い船舶等を作る時は、このクロス材ではしなやかな柔軟性が仇となって・・・完全なる平面が表現できません。こういう場合は、生地表面に指向性を持たせたぐらす・マットを貼り込みます。これを積層すれば平面は表現し易くなります。

● 最後にグラス・ウール材なんですが・・・誰もが知ってるグラスのウール材は、家を建てる時の壁やら天井やらに埋め込む断熱材の袋の内容物だと思って下さい。此処で使用されたウール材は、多分・・・グラスマットを指先でむしって作ったハンドメイドでしょうね。どの位のウール度合いかと言えば・・・綿菓子を指先で摘まんで剥がす時の、あの剥がれ具合とでも言っておきましょうか。まあ・・・そういう感触なので、むしった綿状のグラスウールは、一見!・・・綿菓子みたいです。此れをエポキシの溶剤で、隙間に充填して硬化させます。ウール材はクロス材よりも、毛細管現象に優れています。よって染み込むと溶剤を逃がさず留めてくれます。

● 機首先端の基準となる部材ですので、歪みや捻じれが出ない様に正確に接着します。実は私の製作記事を後から見つけた組立先行のモデラーさんがおりまして・・・。この基準となる部材を4枚貼り合わせて、1番胴枠に嵌めようとしても入らないけど、どうしたらええやろか・・・。う~むむむむ・・・・・。横文字説明書・・・読み飛ばしたかなあ・・・。このK8のキットに関する組立上の問い合わせは、本来ならば発売元のフレイアに頼むのが普通です。当然!フレイア側も、横文字が読めるモデラー前提なので、説明書を読まずに間違った手順で組んだのは、モデラーの過失です・・・。

● 国産のキットに馴れてしまっているので、こういう舶来キット組み立ての落とし穴に気づかないのは、どちらも悪くないと思います。横文字説明書を読めるモデラーには、解ってる製作上の手順ですから・・・。胴体の組立手順・・・特にスロットイン構造には、組み立ての手順が大きく関わって来ます。横文字説明書が読めない場合は、部品を接着する前に・・・クリップやセロテープで留めてシュミレートしながら、作業手順を自分で探りましょう。まだ・・・組み立て前のモデラーさんが間違わない様に下記で説明しておきます。

● この機首先端に取り付ける部材は、最終的には4枚貼り合わせるんですが・・・外側二枚は完全なるスロットインなので、先に接着してしまうと胴枠の外面からの勘合なので、寸法的に入りません。製作手順のイラスト解説手順から言えば、この工作は胴体をある程度組み上げた最後の作業手順となっています。

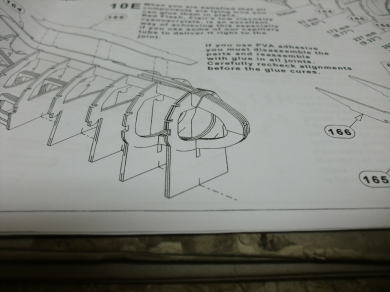

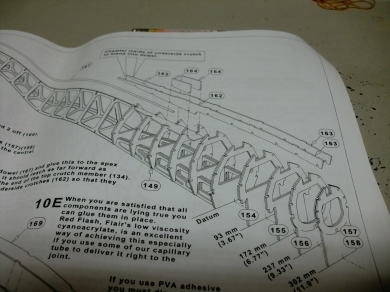

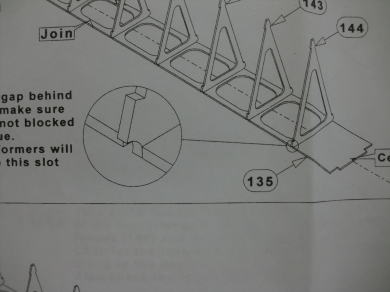

● 画像の様に内側二枚分の基準材をはめ込んでから、外側二枚を勘合しつつ接着します。ところが・・・この勘合溝は、もう二枚分の部材が入る幅があります。上記の胴枠肉抜きの説明の所に、(10E)の解説図が有ります。主翼の前縁部の胴枠を基準に、機首側に組み込む胴枠の間隔がインチ寸法とミリ寸法で表記してあります。このキットには、歪みの無い定盤が必要であるという解説が、ここで重要に成って来るんです・・・。よって・・・組立て台をお持ちの方は、其れを基準に・・・。お持ちでないモデラーさんはそれに代わる治具台を特注する成り、自分で作るなりしてからの組みたてと成るでしょう。

● 「部品が合わないぞおおおお!。」というメールが数通・・・。こりゃ・・・合わんわなあ・・・。主翼取り付け部の胴体と、後部胴体のジョイント部・・・。せっかくのスロットインが・・・意味が無い・・・。何故にこんな加工ミスが起きたのか!・・・。多分・・・右画像に原因が有りますなあ・・・。私なら・・・こういう意味不明の工作はしません。

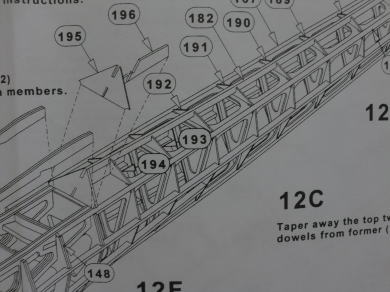

● 上記で説明した4枚貼り合わせのダブルキール材なんですが・・・、主翼前縁側の胴枠と後縁側の胴枠に勘合するキール材は、テーパー配置で組み込まれます。多分・・・原寸図からのデータ取りだと思われるんですが、切り込み寸法を片側3mmずつ大きく設定した為に、こういう事態に成ったと思われます。こりゃ・・・完全なる設定ミス・・・だなあ・・・。このK8のキット・・・何千機分が世界中に散らばったか知りませんが、修正出来る人と・・・出来ない人が出ちまうぞ~・・・。私なら・・・このキール材は、平行配置にするでしょうなあ・・・。その方が基準が出し易い・・・。何で・・・こんな構造に成ってるのか・・・解りません。ワザワザキール材を斜めに組み込む理由が解らない・・・。他に勘合する部材でも有れば解りますが・・・何も無い・・・。

● 一つの解決方法として・・・型抜く前の状態に戻し、抜き位置を作り直すという工作です。低粘度の瞬間接着を僅かに垂らして隙間を埋めます。ダイカットの刃が入った面は、若干凹んでますので此処には高粘度の瞬間接着剤を面一・もしくは少々盛り上がる程度に塗り込み、促進剤を使わず硬化を待ちましょう。新たに不足分を切り直し、ピタリと勘合するまで調整します。

● 後部胴体の芯となる三角胴枠を接着しています。三角胴枠を接着している底板は、実際には天板の芯材と成ります。先述しましたが、この機体は基準となる三角形の胴体に、その外側に、更に部材を貼り込んで作る多角形胴体と成ります。見えている面だけで10角です。胴体のプランク面は機首のグラスカバー分と、主翼のメインスパー付近からコクピット横の一部のみ貼り込みます。よって、構造体の骨組みが丸見えのスケルトン仕様機です。言い換えると・・・究極のトラス組胴体ですね。

● この三角胴枠を接着した天板(底板)ですが、スロット加工の幅が4mm開いてます。それに対してベニヤ製の胴枠は厚さ2mmです。此れは寸法間違いではありませんので勘違いしないで下さいね。解説書の指示通りに、機首方向に合わせて接着します。胴枠の底面と、スロットの勘合面(機首側)に木工ボンドを厚めに盛って接着します。スロット部が甘いので、胴枠が自立出来ませんので。反対の面の角を高粘度の瞬間接着剤をスポットで垂らし・・・促進剤で固めてしまえば自立します。はみ出た木工ボンドは、隙間を完全に埋めてから余った分は取り去ります。

● 解説指示の拡大図を載せておきます。多分・・・フレイア製の同等の機種ならば・・・工作方法は同じだと思われます。こういう不思議な工作方法が随所に有りますので、部品の型抜き後は組立手順を一度確認して下さいね。部品番号(194)~(187)までの部品がこの天板の余った隙間に勘合されます。 (Part-4に続く)