✈ Ask-8 (Alexander Schleicher) 主翼の組立 Part-30

● 大人に成っても・・・どうしても食べられない生玉ねぎの和え物サラダ・・・。其れとよく似たスポイラースペースの加工・スポイラー本体の開発・取り付け方法・最後にリンケージの取り回し・・・市販ユニットを購入して載せる方が何倍も楽なのに・・・。何故か市販品の中で、ずば抜けた汎用性みたいなのが無い・・・。

● このスポイラー機能というのは、スロープグライダーに取り付けると・・・オーバーランとか強風時の減速不足による強行着陸での機体の破損・・・といった自損事故を極力防げる優れた装置とも言えます。主翼上面に抵抗板を出すと・・・揚力を減少させ機首が強制的に下を向きます。言わば高度がグングン下がって来ます。機首が下を向いているので、そのまま着地すれば機首のダメージは相当なモノに成るんですが・・・エレベータと連動させると、機体は水平を維持しながら高度を急激に下げ・・・ついでに減速するといった挙動を示します。よって・・・マンガみたいな着陸が実際に可能だから面白い。

● 大観峰などの斜角と落差の大きいスロープサイトでは、吹上風の角度も斜角に応じて急角度で吹き上げてきます。よって減速し過ぎると煽られそうに成るのかと思いきや・・・スポイラーを収納するとその機体の沈下ベクトルに応じた姿勢に戻ります。よって減速し過ぎて高度を急激に失い、タッチダウンポイントに届かないと思えば・・・スポイラーを出したり入れたりと、送信機のトグルスイッチ一つでコントロールできるのも魅力の一つでしょう。よって必要枠の装備なので…何とかして取り付けたい所・・・。

● 今回スポイラーユニットを自作するのには大義もありまして・・・、作れるモデラーには自作して貰い・・・作るの無理かなァって思ってるモデラーには、作れるかも!といった気持ちにさせる様な簡単構造にする事・・・。市販品のこのスターボード式のスライド型エアブレーキの構造って・・・機械工作の加工の技術を持たない畑違いのモデラーさんには自作不可能な部類に入ってしまうハイカラ商品です。自作するんですから・・・ネット物知り博士の無理な注文みたいに、どんな激しい使い方をしても絶対に壊れないスポイラーユニットなんて出来る訳が無い・・・。「だったらオリハルコンを使ってユニットを組めば・・・。」ってか!。そのオリハルコンって金属?複合材料?・・・何処のホームセンターに行けば売ってるんかいな!・・・。海のトリトンが持ってる剣の材質って?・・・。その海のトリトンって奴を連れて来い!って言ったら、事実を歪曲して一桁チャンネルに悪口いっぱい書かれました。・・・ところで・・・オリハルコンの短剣を持った(海野 鳥屯)って誰なんですか(笑)・・・。何処かの技術者さんですか?・・・。ちきっとボケてみました。

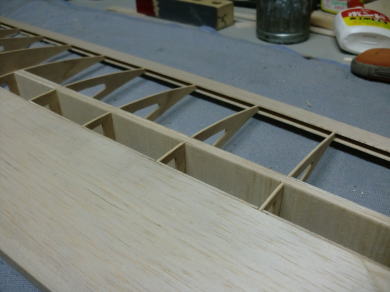

● スポイラーユニットの取り付けスペースの加工中です。サブスパーの両面に補強のバルサシートを貼り込みました。この作業は本来のキットには指示されていません。本機付属のベーク製スポイラーユニットを組み込んで、羽目殺しにしてしまえば必要無いからです。しかしながら・・・今回は、ユニット自体を別の材質で自作し・・・機構の一部も変化させます。よって、そのユニットを取り付け・・・取り外し可能にする為には、補助スパーの補強が必要に成りました。6枚のリブに跨ぐサブスパーの内・・・中4枚のリブは全て取り外さなければなりません。一時的にですが、ユニットスペースは上下に開口部を有した空洞と成ります。

● リブ材がメインスパーと一体だから翼の形状を維持してるのに・・・そのリブ4枚分(長さ300mm)を切り取って300mm以上の空洞にする訳ですから、その空洞部分を元の翼の形状のまま保持しなければ成りません。よってメインスパー同等の強度を持たせる為の補強シートの貼り込みと成りました。ご存知!四角形の強度について・・・長方形の木枠を正方形に近づければ近づける程・・・一辺に掛かる荷重は減少します。この知識って、「航空力学ちょこっと知ってるからって威張りやがってええええ!。」のレベルじゃないんですよ~(笑)・・・。義務教育8年目・・・中学の時の技術の授業で折りたたみ椅子って作りませんでしたか?。その時先生から教わってる筈なんですがねえ・・・。上記の台詞を吐いた博士?・・・中学時代にサボってたやろ!(笑)・・・。

● 因みに・・・日本選手権や世界選手権に出場しているスケール機のモデラーさんほど・・・こういう構造力学に長けている人は多いですよ。実機と同様の開口部を多く設けると、模型機の場合は機体全体の構造強度が大きく損なわれます。本来・・・強度計算をして各種の金属を使い構造体を組み上げてるのに、模型機ではヒノキとバルサとベニヤがその構造体を形成してます。金属は使えば使う程重量増加に成るので、なるべく制限したい所・・・。よって、実機と同じ様な機能を実際に作動させ、その隙間から見える内部空間も実機の艤装其の物とする場合は・・・其れが強度不足に成らない様に内部構造の強化を図っています。

● 地上審査では満点で上位に食い込めても・・・飛行審査において、飛行中に荷重過多による機体の破損や・・・着陸時の振動による部品落下・・・もしくは、機体の破損等は大きく順位を下げますし、運良くエプロン(指定駐機エリア)まで帰投出来たとしても、機体を持ちあげた際に、何処かがバラけた場合も減点の対象に成ります。如何に模型機としての荷重に耐えられる構造を維持しつつ、実物機に近づけるかというカテゴリーなので、そのモデラー諸氏の知識は模型世界では最高峰とも言えますね。

● こういった作る世界のモデラーさんは、作る事が楽しいので凝り捲るんですが・・・凝り過ぎて何でもかんでも詰め込むとスケール機は飛ばなくなる・・・というのが、スケールモデラーの常識の一つ・・・。実機に近づけるギミックで作れたとしても・・・飛ばなきゃ意味が無い・・・。この法則は、スケールグライダーを作ってお山から放り投げてるトンビーズにも言える事ですね(笑)・・・。

● いよいよ生玉ねぎの和え物との対峙です・・・。此処のリブを切り取る作業なんですが、本来のキットでは解説図にも記載してありますが・・・ダイカットの刃をL字に抜いてあるだけなので、画像の様な抜き孔はありません。この穴を開けたのは、本機の主翼を組立てる準備期間中に細工しました。よって・・・昨年の当初から、既にスポイラーユニットの羽目殺し構造にぶ~垂れていたって事ですよ。で!・・・画像の様に大きめに抜いて、なるべく組立に支障の出ない範囲としました。使う工具は画像の品々・・・。実に有り触れた、誰もが持ってる工具類でしょう?(笑)・・・。

● まずは・・・上下のリブをニッパーでぶった切ります。主翼を構成していたリブを300mm以上・・・宙ぶらりん状態にしたにも関わらず両手の平で主翼を掴んで捻じろうとしましたが捻じれませんでした。両面に入れた補強板付きのサブスパーの効果は充分に発揮されています。

● 約1mmほど残してリブ材を薄刃の鋸で切り落とします。1mm残す理由ですが、鋸刃は極端に薄いんですが・・・固定しているホルダーの厚みがありますので、ギリギリに切ると鋸刃が食い込んだり・・・ホルダーがサブスパー面を傷つけたりするので、セットバックとして1mm残しています。

● 次に粗目のサンドペーパー(60番)を付けたホルダーで、このベニヤ製リブの1mmの出っ張りを削って行きます。力を極端に使わなくとも普通に削れますよ。無理な指先の力は、ホルダー自体を傾かせ・・・削る必要の無いプランク面まで落としてしまう可能背があります。

● 二種類のサンドホルダーで仕上げてますが、どちらも作業上の必要枠で自作しました。多分・・・閲覧モデラーなら誰でも作っていそうな専門工具ですね。出来合いの市販品ってのは・・・何でも削れます!とは記載してますが、何処でも削れますとは記載していません。実物大の飛行機作ってる訳じゃ無いんですよ。縮小された模型飛行機なんだから・・・多分!何でも削れる市販品のホルダーをホームセンターで購入して・・・お仲間掲示板や自分のブログで紹介しても、いざ!模型機に使う場合・・・完全なる使用が可能かどうか・・・此れだけは苦渋を舐めたモデラー氏しか知りません。

● 綺麗に仕上がってますが・・・まだ生玉ねぎには手をつけていません・・・。千切りの玉ねぎを避ける様に・・・してワカメやら沢庵やらキャベツを摘まんで口に運びます・・・。おいおい!お袋が睨んでます・・・。何時玉ねぎを口に入れるか・・・。とにかく、この生の玉ねぎ・・・難敵です。子供の頃の夕食前・・・今日は玉ねぎが出ません様に・・・と願掛けてから茶の間に行くんですが、望みは届かずまたしても生玉ねぎかあ・・・。弟も親父も旨そうに食ってるなあ・・・。ご飯と一緒に食ってるぜい!・・・。毎日が恐怖の夕食・・・。そのくせ・・・大人に成った今・・・吉牛のあめ色玉ねぎだけは食える自分がいますが・・・やっぱり生色玉ねぎは無理かなァ・・・。京都の修学院の吉牛に行った時・・・特盛を頼んだら、粗生色のバリバリとした食感の玉ねぎが盛ってあって・・・ほぼ全部の玉ねぎを残した経緯がある・・・。いくら京都は薄味社会って言ったって・・・食の雅も必要だが、吉牛の玉ねぎ位・・・あめ色に成るまで煮詰めて欲しいと思いました。それ以来・・・修学院の現場が入っても、真横の現場でも・・・この吉牛だけは避けてましたねえ・・・。

● 完成画像が此方です・・・。最終的に幅が28mm・・・全長が370mmの空間が出来ました。此れが本機のスポイラーユニットが収まる最大許容範囲です。このスライド型のスポイラーユニットの最大の特徴は・・・収納時の全長と立ち上げた時の全長に大きな差が生まれる事です。アームを使って横に倒れるからそうなるんですが、考案した機構は他にも有るんですが・・・収納時の寸法と立ち上げた時の最大寸法に変化が生じない構造もありますし、主翼の上下から引き出す構造も出来ます。開閉時の寸法が変わらないって?そんなん出来るんかいな!・・・だって?・・・。頭を使えよ!コンピ~たあに精通してる博士~・・・。3Dモデルで作図すりゃ一発で解んべえ?・・・。電車のパンタグラフみたいな機構にすれば出来るだろうが~・・・。ただし・・・構造は複雑ですぜい!(笑)・・・。

● 当工房の軽量ハンドランチグライダー(Rindy)を購入したモデラーの共通のご意見なんですが、どうしてあんなに薄い翼リブなのに・・・捻じろうとしても捻じれないんですが、構造が複雑に強化されてるんですか?・・・。私に言わせると・・・むしろメーカーさんのキットの方が、もっと部品点数は多いって思うんですがねえ・・・。軽量HLGのキット内容は、生地完成状態にするにあたって、とにかく1グラムでも軽量化する事を目的にしているんですが、なるべく薄いバルサシートを使う場合と・・・バルサの材質をソフト寄りにして軽量化を図るのが普通です。

● 当工房のHLGがどうして頑丈なのか・・・。構造はメーカーのキットよりも構造的には手抜きのレベルなんですが・・・、抜いた分だけ重くて硬いバルサで構成しているので、結果的に丈夫に成ってるだけです。リブにハードとメディアムの中間位の、厚さ2mmのバルサシートを使ってるHLGなんて・・・前代未聞でしょうなあ・・・。メインスパーはリブを嵌め込むスロット構造で、厚さ3mmのハードバルサ・・・。リブ間のピッチは各メーカーさんのキットと変化は無いですが、重心より後方のリブは最大限の肉抜き・・・の機種もありますが、粗ムクの仕様機も有る・・・。特筆すべきは上下のプランクシート・・・。厚さ1,5mmで木目が歪んだハード系のバルサシートを、治具に嵌めて木工ボンドでゆっくり時間を掛けて硬化させると・・・あの軽くて頑丈な主翼が出来たりするんだなあ・・・。あ!バラしてもうたあああああ!(笑)・・・。

● 胴体なんかもっと手抜きしてるんだが・・・しかし・・・フィルムを貼ったら結構丈夫な胴体ですね・・・ってのが、共通の感想でしたね。内部構造の補強部材を入れるのは、細い胴体の硬性を上げて・・・且つ、プランクする接着面を増やす目的・・・。よって必要強度の胴体に成るんだが・・・。胴体が細い分、尾翼本体の構造と重量が細い胴体の後部には掛かる訳ですよ・・・。此れが軽量HLGを作る際の最も重要な箇所とも言えますなあ・・・。超軽量なバルサ材を棒材にして尾翼を組む訳だが・・・軽くし過ぎるとフィルムの収縮力で、構造体が捻じれたりするんですが・・・。(Rindy)はメディアム系のバルサを使用して、枠組み自体の強度を上げてるのでフィルムを選ばないんですなあ・・・。

● じゃあ!テールヘビーを皆さん心配するんだが・・・。通常のキットメーカーの機体の胴体のモーメント比率と当工房の(Rindy)の胴体比率まで・・・画像を載せてるにも関わらず気づかないモデラー諸氏は多いですなあ。値段が生地完成で1万円なんて、世間のカスタム屋さんは作らんでしょうなあ・・・。人件費の安い国で作らせて右から左の利ザヤピンハネでもすれば話は別ですけどね!・・・。手抜き構造で加工部品を減らして、治具を多用して構造体を組立てれば・・・頑丈な構造に成る軽量HLGはできるんですよ~・・・。ただ・・・この治具ってのが難しいんだが・・・。多くの(Rindy)のオーナーさんは、生地完成機で安いから購入を決めたんだろうけど・・・何処のカスタム屋さんでも作れば作る程赤字に成るから何処もやりません!ってえ~・・・。まあ・・・大型グライダーの発注が有った際に、塗料の乾燥待ちとか接着剤の硬化待ちって時間を利用して、小型機を治具に嵌めて量産してますなあ・・・。この製作費は時間経過の分だから、大型機の製作費に組み込めるし、使用してる材料は全て大型機のあまり材料を選別して作ってます。だから・・・材料費はほぼタダのレベル・・・。原価消却品ってとこですかねえ(笑)・・・。

● だったら・・・大型のカスタムグライダーを発注したモデラーさんが、不当に料金をボッタ繰られてる様に聞こえますなあ・・・。其れにはカスタム屋さん特有の事情ってもんがありまして・・・。貴方だけの機体を貴方だけの最高級の材料を使って造って差し上げます・・・。ってのが、あの馬鹿みたいに高いカスタム品のカラクリです。前ページにも記載した角材分で採れる年輪の順番通りに仕上げられたバルサシート・・・。約20枚続きってのが普通なんですが・・・木目が綺麗に揃って尚且つ、メディアム系だけと成ると、その角材が、原木のどの部位から切り出されたにも寄りますが、使える所は10枚程度しかありません。半分はその機体には使えませんので在庫に成ってしまいます。発注されたオーナーさんは、その事を熟知して納得した上で発注して来ます・・・。よってその機体に使えないシート分の原価消却は済んでるって事に成るんですなあ・・・。

● 材料費がタダ・・・。手抜き構造の機体構造を治具に嵌め込んで、木工ボンドを主剤にゆっくり組み立てる・・・。手抜き構造と言うよりも・・・応力外皮構造だから部品が少ない・・・ってのを知ってもらいたいですなあ・・・。「メカ室が広いから搭載が楽でしたあ。」ってのが、モデラーさんからの称賛の一つです・・・。手抜きも適材適所・・・。マイクロレベルの当時のサーボなら、積めないメーカー品は無い!って言えるほど、細身の胴体なのに・・・マイクロサーボが横二列で搭載できる内装だった(Rindy)でしたね。よって、材料も適材適所・・・。比重を細かく計算して機体を生地完成にしてた事実・・・知らなかったでしょうなあ・・・。まあ・気づいた大御所さんも数人は居ましたよ・・・。だから胴体搭載のメカの選択と・・・メカ類の前後移動だけで重心が取れるので、結果的にバラストが要らない分軽量に仕上がったってのが(Rindy)を上手に扱ったモデラーさんの技術でもあるんですよ。流石に…独自の胴体のモーメント比率で構成された尾翼のサイズまでは気づかれたモデラーは居ませんでしたなあ・・・。

● 軽量HLGの胴体のモーメント比率は、大型グライダーでは考えられない位に重心位置からのノーズモーメントが長いです・・・。よって垂直尾翼も水平尾翼も比率的に大きくしないと、飛行中のピッチ軸とヨー軸の方向安定は確保できません。よって主翼前縁から機首先端までが、どの機体も長いでしょう?・・・。此れってメカ積みを容易にする為の工夫なんですなあ・・・。ノーズモーメントが長いから、メカも搭載し易く重心が合わせ易い・・・その代り、尾翼を大きくしないと飛行能力が低下する・・・。良~く考えられたカテゴリーだったりするんですなあ・・・。ネット物知り博士の自作したHLGの飛行性能がイマイチだったのは・・・こういうカラクリを無視した構成で機体を作るから性能が落ちるんですよ~・・・。

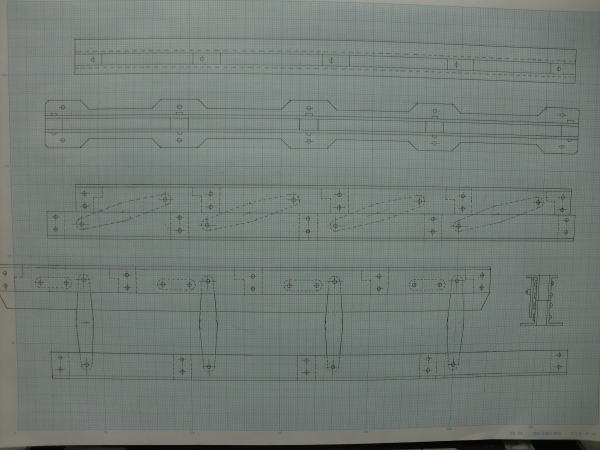

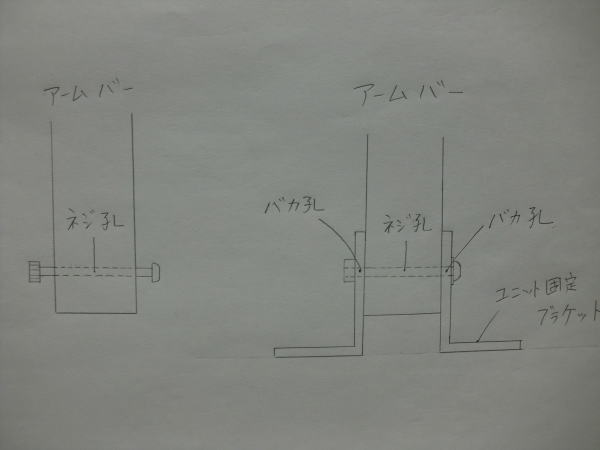

● スポイラーユニットの概要イラスト図面が出来上がりました。この仕様にはまだリンケージ機能は書き込んでいません。よって画像を見て皮算用し・・・適当に複製しても上手く作動しないと思われます(笑)・・・。主翼上面に顔を出す抵抗板やナックルアームに直接サーボからのリンケージロッドをゼット曲げで繋いでも・・・多分、ストロークが全然足らないと思います。ユニット本体の最大高は70mm・・・その内45mm程度は主翼の厚みとなりますので、実質の抵抗板の高さは25mm前後・・・。此れだけ出れば充分気流を乱せるので、効きは大変良いでしょう。

● 市販品はジュラコン樹脂を多用したインジェクションの成形品を組立てたタイプや、アルミをチャンネル状に加工して金属パーツのみで構成されたタイプもあります。しかし・・・これ等のユニットは全て特殊な工具を沢山持ったモデラーなら作れますが、ほんの一握りです。しかしながら・・・そういったハイカラなユニットが作れるモデラーが、日本国内では皆無・・・世界中でも数人しかいない状況をみれば、もっとアナログな構造・・・言わばラジコン技術誌のマニアのプチアイデアのコーナーに簡単な説明文で記載される様なレベルのユニットにしなければ、普及はしないでしょうねえ・・・。ヤフーブログのハイカラパーツを自作してるモデラー諸氏は、ここぞとばかりに画像をアップしてますが・・・その裏側には・・・「どや!お前ら真似出来んやろ!。」みたいな上から目線が満々なので、頻繁に閲覧はしてもコメントはしないでしょうねえ(笑)・・・。

● 図面を作成中に・・・色んな汎用性を考察してると、どんどんアイデアが湧いてきます。この画像だけで自作のヒントを貰った私と同じくらいの知識と模型歴のモデラーなら・・・考えている事は似てますので、複製は容易でしょうし・・・、構造から判断して小型化するのも可能でしょう・・・。材質の性格その一!・・・同じ材質を使う事を前提にすれば、小型化すればするほど頑丈に成る。あとはどうやって軽量化しようかなあ・・・。といったアイデアは直ぐに思いつくでしょうね。短くしたければ一区画寸法を詰めれば良い!位の汎用は直ぐに思いつくでしょうし・・・ラジコンカ―から抜き取った小型モーター付きギヤダウンユニットと超小型リミットスイッチを組み込めば・・・電動式ユニットに改造できるやんかあああああ!って具合の進化したアイデアも自由自在・・・。メールでのお断り・・・なんか不要ですので、どんどん複製するなり進化させるなり・・・自由にやって下さいナ・・・。

● もっと簡単に組み込めるスポイラーユニットも既に自作済み・・・。後は新作の(Rindy)に組み込むのみ・・・。リンケージは不要ですし、超小型のサーボを片翼に一個ずつ搭載・・・。主翼の上下に抵抗板を出す方式・・・って書けば、機構は一種類しかないじゃないですか!。ラジ絶さん!もう気づいたでしょう?・・・。リンケージ不要でダイレクトに主翼の上下から抵抗板を出す機構・・・。出す角度は送信機でプログラム可能だし・・・。抵抗板を出せる隙間は、2~3mmも作れば充分ですかねえ・・・。同じ機構のヴィンテージのスケールグライダー・・・ってありましたよね。たしかラジ絶さんのページの過去記事で見た様な・・・。

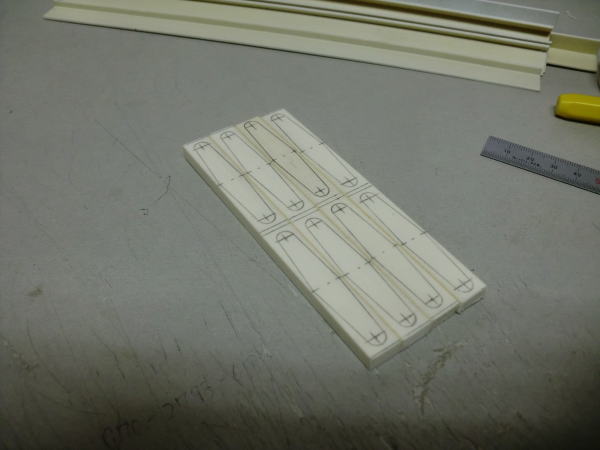

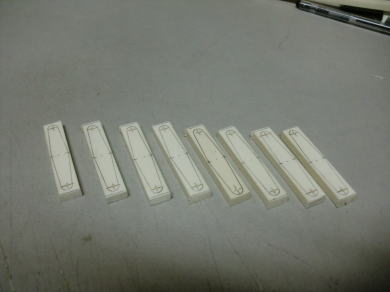

● スポイラーユニットに使う主材料は此れだけえ~・・・。全部PVC樹脂製ですよ。此れだけ有れば・・・本機のユニットは二つ分作れますなあ・・・。材料は全てホームセンターで購入可能です。もし、ホームセンターで揃わなくてもネット上の(モノタロウ)で購入出来ます。送料を考えれば地元のホームセンターで直に買う方が安上りですが・・・種類の豊富さならモノタロウに軍配が挙がりますなあ・・・。

● スポイラーユニットを組立てる際・・・殆どを2mmのナベ頭(ユニバーサルヘッド)と皿頭(ディッシュヘッド)のビスで対応する事に成るんだが、3mmビスまでならナットに緩み止めのナイロンを封入した自己欽定型が使えるんだが、2mmビスには其れが無いので・・・自己欽定型の代用ナットを使います。画像はOK模型のEZシリーズで多用されたフレキシブルロッドのセット品です。黒いのがアウターパイプ・・・白いのがインナーパイプ・・・。この白いパイプは断面が歯数の少ないギヤみたいな形状なんですが、この中心の孔に1,7mmのねじ山付きロッドや2mmビスを直接捻じ込める様に成っています。この白いインナーパイプに、2mmビスを捻じ込むと・・・細かく強烈な振動に遭遇しても、勝手に緩んだり抜けたりしません。此れを長さ2mm程に切断してビスに捻じ込めば、立派な自己欽定型ナットに早変わりするんですなあ(笑)・・・。

● なんで・・・こうも・・・当工房はOK模型の製品ばかりを使ってるのか・・・。古素だから?って思ってる人も多いでしょうなあ・・・。昭和のラジコン模型の黎明期を支えた(オリエント)ってブランドを知ってますか?。小物パーツはテトラしか知らんでええええ!ってモデラーは、まだまだですなあ・・・。このオリエントのパーツの種類っていったら・・・当時のあらゆるラジコン模型に共通して使われた小物パーツから、各種ジャンルの模型の専門小物パーツを沢山販売していた総合パーツの専門メーカーでした。その後から現在に至るまでの模型用の小物パーツってのは、殆どがオリエントブランドの波及型です。

● 関西の有名な飛行機メーカーであるOK模型の前身は、先代の社長である(故・高松守氏)が経営していた東大阪に店舗を構えた個人経営の模型屋さんです。古き時代の模型屋さんって・・・色んなジャンルの模型を総合的に扱うのが当たり前でしたね。だから・・・その模型屋さんにある商品に必要な小物パーツも沢山揃ってる訳ですなあ・・・。その先代社長が自社で製品を開発してOK模型の礎を築いた訳ですが、ラジコン模型を開発すれば当然ながら専用パーツも必要に成るので、此方も開発する・・・。よって当時の一時代のOK模型から発売されるラジコンカ―・ボート・飛行機・・・其々の専用パーツの開発の他に、共通で使えるパーツもどんどん生まれて行った訳です。ところが・・・この共通で使える汎用パーツってのが、極端なアナログの形状だったので・・・ちょこっと改造したり、他の部品を付け足せば別物のパーツに生まれ変われるっていう芸当が簡単に出来るんですなあ・・・。当時開発部にいた時代から、その汎用性の良さには驚くばかり・・・。言わば、ラジコン技術誌のマニアのプチアイデア・コーナーレベルの誰でも複製できる個人モデラーのアイデアの宝庫を支えていたとも言えるんですなあ・・・。

● テトラの精密な加工のパーツを更に加工して・・・なんて誰も思わんでしょう!・・・。其れほどテトラの小物パーツは完成度が高いですから・・・。でもOK模型の汎用パーツってのは、モデラー個人の責任においてのレベルなら・・・如何様にも改造しなはれや~・・・の歴代社長の遊び心が満載だって言えるんですなあ・・・。だからって・・・勝手にバラさないでねえ・・・って注釈してるELFのリトラクトを、個人モデラーが勝手に、どないな構造してんのかいな~・・・ってバラすと、今度は組み上げても確実に作動しない精密な高級部品も有る(笑)・・・。今後もこのOK模型のアクセサリーカテゴリーのパーツ類は、どんどん使い続けて行きますよ。しかし・・・当工房のカスタム機の見えない所の部品に一番活躍出来てるのは・・・このフレキシブルのインナーパイプだって事は、当工房のお客さんしか知りません。落としてバラけて中身が見えて初めて・・・なるほどなあ~って感心する人も居るかなあ・・・。

● まずは寸法カット・・・。下辺ブレードは主翼に固定・・・上辺のブレードはアームバーを介して主翼の上面から出る構造。此れがスターボードブレーキの当たり前の機構だって解ってるんですが、その機構を完全に作動させる為には・・・上下のブレードに其々複数の部品が着いていくのでこのブレードの外寸は、正確な長さが必要に成って来ます。

● このPVC樹脂製の素材を扱う際・・・何時も思う事・・・、加工は然程難しくは無いんですが、その加工には道具を使った方が断然楽だって事です。今回は定尺幅を必要幅に切り取らなければなりません。定規を当ててカッターナイフでシュッと切り取れるかというと・・・そうでも無い・・・。厚さが1,5mmのプラ板を正確に切るなら、まずは素材を固定するのが一番です。定規を当てるのにも、素材が動き回ったら正確な直線での切り取り加工は難しいです。更に・・・アングル材なので、平面上には置けません。画像の様に固定するのが一番楽なんだぜい!・・・と長年の経験上で解っています。

● 加工には画像のプラスチックカッターと通常のカッターの二種類を使います。まずは・・・定規を当ててプラスチックカッターで筋目を入れて行きますが、一気に力を入れずに・・・少しずつ刃を入れて何度もなぞる様に加工しましょう・・・。要するに、細くカール状に成った切り屑を沢山出した方が正確に切れるって事ですよ。最後はプラカッターの刃が進まなく成ります。皮一枚残って繋がった状態ですので、今度は通常カッターで切り落とします。

● こういった硬いけど・・・工具を選択すれば加工出来るプラ板等を押さえる定規は、可能な限り画像の様なアール状に湾曲した定規を使うと楽ですよ。平面の定規よりも・・・指で押さえる時の握力の伝わりが、定規の湾曲面に直に伝わるので、接点に掛かる圧力は平面の定規を使うよりも大きく掛かります。要するに・・・押さえている定規が、不意な腕の力加減で動かなく成るって事ですから・・・。

● この定規って・・・普通の文房具店で購入したので、最初は安っぽくてあまり出番は無かったんですが(笑)・・・。ステンレス製の工業で使う本格的な定規でも抑えの甘かったPVC樹脂の板を見事に圧着してくれる優れモンだった訳ですよ。それ以来・・・金属板加工やプラ板・ベニヤ板の直線切りには大活躍しています。ただし・・・この定規はバルサシートには不向きですよ。握力で押さえ込んだら・・・直ぐにシートが凹みますので・・・。

● やっと生玉ねぎの和え物に匹敵する難物の加工が終わりました。今回のスポイラーユニット製作で、一番神経を使う加工がこの各種ブレードの切り出しです。このブレードの切り出しに比べれば・・・残った部品なんて小物パーツばかりなんで、加工の面倒臭さは有っても物凄く神経を擦り減らす部品製作でもありません。ただし・・・市販品のスポイラーの組立キットが存在してたとして、そのキットよりは部品を自分で作る分面倒臭いなあ・・・って思う瞬間も有ろうかと思います。

● アングル樹脂から切り取った残りなんですが・・・まとめてポイ!・・・も一つの手なんですがね・・・。いざという時に、こういう棒状のプラ残骸は何かのアイテムに化けたりしますよ。新型(Rindy)のスポイラーユニットのブレードとして、最適な幅のプラ板も残ってますしね・・・。ダイレクトにリンケージ不要のスポイラーユニット・・・。板を長めのサーボホーンで押し上げる・・・何時ものあれだろう?・・・。古いってもう・・・。聞こえて来そうだなあ(笑)・・・。全然違うかなあ・・・。スポイラー起動のマイクロサーボの配置は同じなんだけど・・・。荒れる巻き風の大観峰サイトにおいて、三分間腹時計のタイムトライアル競技・・・HLGで参加すると地上近くの巻き風で軽量なHLGは翻弄されて・・・中々着陸出来ません・・・。此のままではタイムを大きくオーバーするかも・・・。え~い!ままよ!っとばかりにエレベータフルダウン!で定点着陸のボーナス点は貰ったけど・・・機首が大きく破損・・・。こういう飛行機の使い捨て行為・・・真のモデラーさんとは、私は認めませんなあ・・・。スポイラーが着いてれば、着陸は容易ですよ。サーボの重さにも寄るけど・・・まあ、増えてもサーボ二つ分で最大20グラム前後・・・。強風状態のスロープサイトにおいて、HLGの20グラムの重量増加はむしろ好都合ですなあ・・・。さて!最大翼厚15mmの(Rindy)の主翼に、見事スポイラーが収まるか・・・見物ですなあ・・・。

● 主翼に収納されたスポイラーユニットを、横の回転移動でぐりんッ!っと立ち上げるアームバー四兄弟です。まだ細分化してませんが、上下の四本ずつで左右のユニットのブレードを支えます。このPVC樹脂という素材は、今でもラジコン模型には多用される各種インジェクション成型品の材質です。ノーズストラットギヤのステアリングホーンなんかに使われています。

● 金型に金属製のストッパーをセットしてから樹脂を流して冷却すると・・・ステアリングホーンの完成です。ビスを封入したラダーホーンなんかも同じ手法で作られています。当工房では加工の容易さ・・・瞬間接着剤との相性の良さ・・・タッピングビスを立て易い・・・といった利点から、多くの機体のあらゆる箇所に使ってます。

● 主翼内のエルロンサーボの固定台座・・・主翼の角型ノックピン・・・主翼後縁側の固定台座・・・フライングスタビライザーの作動台座・・・ピアノ線・カーボンシャフトと組み合わせて、レール上を前後左右に滑らせて多数の動翼を連動させる機構等、空野彦吉さんのアナログ的複合リンケージを時代に合わせて新しい材質で再現しています。使い方にも寄りますが・・・大きな荷重を吸収してサーボの減速ギヤの破損を防ぐ、ショックアブソーバーなんかも作れるでしょう。

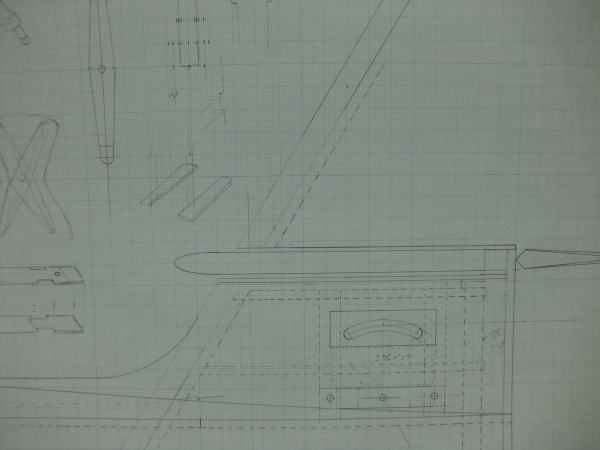

● この図面は当工房製作の(オベロンⅡ型)の尾翼付近です。この二型では・・・クロスタイプの尾翼を採用しています。主翼で発生する渦流を受け難くするには、水平尾翼の取り付けラインを上げるか下げれば・・・主翼の後流は避けられます。T型尾翼にすれば一発で問題解決・・・。ところが、水平尾翼の取り付け範囲が極小なので大きさにも限界があります。胴体モーメントとの兼ね合いで水平尾翼を大きく設定すれば、荷重も大きく成るので結果的に垂直尾翼を頑丈に作る必要が有り・・・その構造の為に、テールヘビーと成る傾向があります。その代償は・・・重心合わせの為の機首先端へのバラスト搭載・・・。辛うじて重心は採れましたが、同サイズのレギュラー尾翼タイプよりも翼面荷重が大きく増加し・・・滞空性能が落ちる結果と成ります。

● このクロスタイプの水平尾翼の配置は、T型尾翼と同じ様に主翼から流れて来る渦流を避けられる位置に水平尾翼があります。ところが・・・機体のサイズによっては・・・動翼のリンケージが大変難しくなる嫌いがあります。過去・・・グライダー界で爆発的な人気だった(ガルモデル=B-18)も、クロス尾翼でしたね。しかしこの様なスパンが2000mm以内の機体の場合、当時存在した湾曲させ難く・・・直線での取り付けを維持した方が動きがスムーズに成るアウトもインナーもパイプで構成されたフレキシブルロッドも有った訳ですが、此方を使って・・・垂直尾翼の前縁付近から胴体の外にパイプを固定した直線引きなら充分にリンケージ出来たんですが・・・。こういうスパンが3500mm前後の胴体は、倍の長さと高さがありますので、画像の様な内蔵ホーンが必要になります。

● 水平尾翼の取り付けは、後部のノックピンと・・・垂直尾翼を傾けてやればビス止め可能なんで、取り付けは楽なんですが・・・。ロングノーズなのでモーメントの関係から、水平尾翼のスパンは900mm近くも有り・・・この尾翼を確実に保持する為に、この下部の垂直尾翼が厚く成りました。厚くなった分・・・取り付け面が広く成ったので確実性が上がるんですが、幅が有るんだからホーンを内蔵すれば左右分けのエレベータを単独でリンケージする事も可能に成ります。そこでリンクを色々と考察していた時に生まれたのが画像のコントロールリンクです。

● 複雑そうに見えますが・・・モデラーの工具箱の道具だけで作れるリンクだと思いますよ。画像のI型ホーンは中心を軸に前後移動するだけの機構です。胴体下部内蔵のロッドが前後に動けばホーン先端も前後に動きます。単純な動きです・・・。ホーン先端の両面にボールアジャスターを取り付けると、ヘリコプター用の両ネジ切った短いロッドが普通に使えます。最初に製作した(ワイルドボアⅠ型Aタイプ)にも採用しています。加工が簡単で・・・ある程度の硬性もあり・・・更に比較的に軽量なので、色んなカスタム機に採用しています。ホルテンタイプの無尾翼機の翼端に付いているドラッグラダーを、リンクする時のホーンとしても採用していますよ・・・。

● 自衛官の集団行動・・・教練よりも正確に一糸乱れず動くアームバーを加工中です。2mmのビスを差し込むのに、1,5mmのドリル刃で孔を開けています・・・。其れは何故か・・・。ねじ山を切る為です。・・・???何で?・・・。アーム作動時のガタを最小限にする為です・・・。全部2mmの孔を開けると、軽く動かすにはある程度の隙間が要るんですが・・・全部バカ孔にすると、軽く動かす為の隙間を開けると・・・ガタが大きくなってしまうからです。次のイラスト画像をどうぞ!。

● 厚さ6mmのアームバーに、2mmのビスを捻じ込むと・・・ユニット固定のブラケット側は2mmのバカ孔を素直に開ければガタは最小限に成ります。よって・・・ユニットにアームを固定する場合は、クリアランスを最小限に出来るのでガタが減らせます。もっと噛み砕くと・・・主翼に固定するブラケットは微動だに動きません。前後のバカ孔も動かない・・・。差し込んだ2mmのビスは、アームにねじ込んだのでビス単独では動けません。動く時は捻じ込んだビス毎動きます。よってクリアランスをアームが軽く動く最小限の隙間に細かく調整が出来ます。もし・・・ガタが出ても、実寸直径1,95mmのビスとプラ板の2mm孔に生じる0,05mmのガタのみとなります。

● 因みに・・・3mm孔のナットに3mmのビスを廻しながら差し込むと、軽く廻るでしょう?・・・。理由は単純・・・。ナット側は3mmの孔でタップを切りますが、ビス側は最大2,95mmでねじ山を作るからです。直径を僅かに小さく作って進角にも微妙なガタを作るから小さい力で捻じ込む事が出来ます。ただし・・・此れには相性が有りまして・・・旧規格のピッチのナット(0,6mm)に新規格のピッチ(0,5mm)は捻じ込む事が出来ません。同じピッチ同士でのお話ですが・・・こういった部品を自作する場合・・・ナット側をフリーにすると使う事が出来ます。まあ・・・当たり前のお話なんですが・・・。 (Part-31に続く)