✈ ASK-8(Alexander Schleicher) ストリング材の取り付け(Part-5)

● スキッドに一番近いストリング材の取り付けから始めます。このストリング材は、3/16×3/8インチです。解説書の通りに取り付けると、胴枠よりも3mm程度浮いた状態で正規の取り付けなんですが、この末端は若干斜めに削りを入れて胴枠に沿わせています。画像では解り難いですが、二方向に削り込んで・・・スキッド側板に(3/8)方向で削りましたので、厚みの分の面で接着しています。実際に追従しているモデラーさんは、このバルサのストリング材を取り付けて見て・・・現物合わせで削って下さい。

● このバルサのストリング材なんですが、後部胴体は直線に近いアールなので胴枠に沿い易いのですが・・・コクピット付近から機首先端まではアールがきつく成って行きます。このままでは、メディアム・バルサと言えども・・・アールに沿わせるのは至難の技と言えます。もし!仮に・・・無理やり沿わせて接着し・・・治具から外したら、必ず胴体が捻じれます。捻じれない様にするには、無理を掛けずに胴体のアールに沿わせて取り付ける事が重要です。

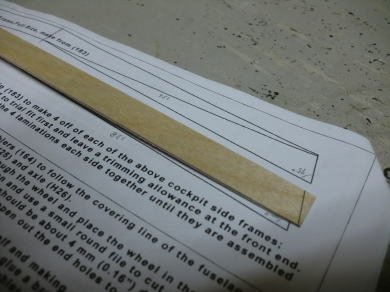

● アールに沿わせ易くする為のストリング材の加工をしています。此れは特注家具の職人さんがやってる加工方法です。緩いアールのテーブルを作る際・・・先に加工したテーブル・天板材のベニヤのアールに、縁材が沿い易い様にする為の切り込みを入れています。最初に薄い鋸刃で半分の深さまで切り込みを入れ・・・今度はやや厚めの鋸刃で切り込みを入れます

● 約1mm幅の溝が出来ました。この棒材を曲げると・・・切り込みの幅の分だけ間隔を狭める事が出来ます。アールの緩い場所なら・・・胴枠の幅に丁度溝位置が隠れて外部からは見えません。

● アールがきつく成った箇所は、切り込みの数を等間隔で増やしています。画像右側は、主翼前縁の胴枠とコクピットの胴枠の位置なんですが、この付近から・・・上下方向にもアールが入っていますので、今度は上下方向にも切り込みを入れて曲げやすくしました。尚・・・この見えてる溝に関しては、狭まった溝位置の状態で固定しますので、高粘度の瞬間接着剤を流し込んで促進剤で固めてしまいましょう。尚!・・・胴枠とストリング材のスロットイン勘合は、木工ボンドをはみ出す位に塗り込んで接着しました。

● 何故に・・・こんな無駄な材料取りの仕方なのか・・・と最初は思ったんですが・・・。実は、溝を入れると曲げ易くは成るんですが、ストリング材が・・・曲げ位置から僅かに段の着いた歪なアールに成ります。まあ・・・削ってしまえば綺麗なアールには戻りますので、そういう加工をするモデラーへのリチャード氏の気遣いなのだろうと推測します。切り込んだ溝を接着剤で埋めたのは・・・削りを入れたストリング材が弱く成るのを防ぐ目的があります。

● ちょこっと・・・眠いのを堪えて・・・徹っちんしてしまいました・・・。眠くて眠くて・・・これ以上進めませんので今から爆睡します。週末は、平尾台の秘密サイトにてクローラー模型のテスト走行です。いよいよ福島県は、復興の為の現場が目白押しと成ります。今までの除染は、日々の暮らしの為に人間が移動し・・・寝泊まりし・・・休憩する範囲の安全圏を確保する目的でした。此れからの除染は、まあ・・・福島県の土地の価格を上げる為の除染なので、比較的安全な部類です。ただ・・・闇雲に、更地に踏み込んでの開墾と言うのも安全な行為とは言えませんので、其処はドローンにお任せ・・・。空中を自在に飛び回るのがドローンじゃ無いんですよ。人型のロボットでもドローンですし・・・車両型でもドローンです。ドローンを走らせて線量の高い場所と低い場所を調査してもらい・・・スコップ作業なのか・・・重機なのかのエリアを調査する目的です。あ~眠い~・・・。

● 画像では一番下のストリンガー(縦通材)に成りますが、実際には上から二番目の側面に位置しています。実は・・・このストリング材が、胴体の歪みに関して言えば一番重要な部材となります。このストリング材を無理なくスムーズに取り付けると、胴体全体から見れば・・・芯の通った真っ直ぐな胴体が出来ると言えます。このストリング材は、キット付属のバルサの角棒(定尺900mm)を越える長さですので、解説書の指示通りに途中で繋ぎ加工を施します。

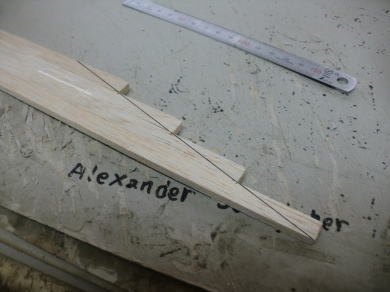

● 定尺の角材を4本ともセロテープで繋いでいます。ずらした寸法は40mm・・・此れに沿う様にボールペンで直線を入れます。細い鋸刃を使って、ボールペンのラインよりも1mm程外側を切り落とします。この加工で重要なのは、必ず同じ幅の角材を使って加工をする点です。

● 斜めに切った木口は、直角が必要に成りますので、完全なる直角を有するサンドホルダーで、ボールペンのラインを削り込んで仕上げます。この木口同士を合わせて木工ボンドをはみ出すぐらいに塗り込んで接着します。定尺以上の寸法が必要なストリング材を作る時は、面倒臭いんですが・・・この繋ぎ型の方が中折れし難くなります。

● この胴体の全長は、垂直尾翼のラダーの後縁まで入れれば1800mm近くになります。如何にこういう胴体の芯出しをするかは、キット付属の組立説明書に沿って組み立てるのが最善の方法です。しかしながら・・・設計と開発を行う側の人間の技術を基準にキットを作ると・・・今回の様な助けて!メールが増える事に成ります。個人のモデラーさんが販売している少量生産のキットに、如実にその傾向が表れています。要するに・・・組み立てに必要な専門的な治具レベルの工具が無いと組めないキットは、その領域に達していないモデラーからは敬遠されます。

● このフレイヤのキットは、私の様に定盤を有するモデラー向きのキットです。それらの専門工具をお持ちでないモデラーさんは、まずはこの定盤レベルの組立台を揃えてから組んだ方が楽だと思います。昔と違って今の時代は、比較的にこういう治具台の材料は入手し易く成りました。是非・・・このサイズの定盤レベルの組立台を一本はお持ち下さい。その方がこの大型サイズの機体の組立は、大変楽に成りますよ。尚・・・後日にはなりますが、このサイズの治具台の組立方法を材料の購入先から記載します。

● 大変お安く簡単に・・・誰でも正確な治具台が出来ます!・・・のレベルではありませんが、専門業者に材料を発注して寸法カットを専門工具で切り出して貰い、工場から引き取って来て自分で組む!のレベルのお話です。こういう大型サイズのグライダーの胴体ならば、幅は250mm・・・長さは1800mmの定盤だって可能です。私の定盤は、主翼も組めるサイズなので・・・定盤幅が450mmありますが、胴体用と主翼用の二種類の定盤を一本ずつ持っておけば、市販のキットの殆どには対応可能です。

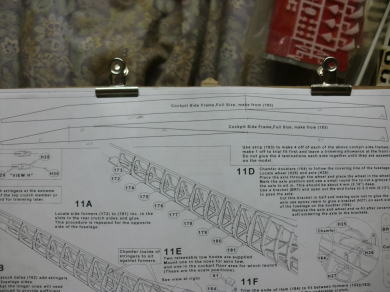

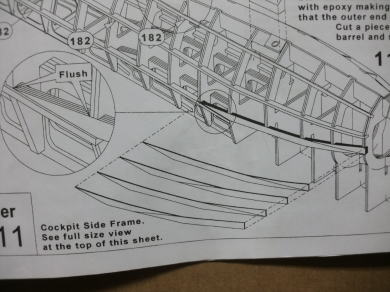

● 助けてくりゃあああああ!・・・が一番多かった部材を加工します。此れはコクピット横のフレームの工作なんですが・・・。1,5mm厚の積層ベニヤを4枚重ねて貼り込むという・・・とても面倒臭い工作箇所です。百戦錬磨のモデラーなら、別の材質に変更してでも作りたくなるだろうと思います。

● 一本のストレート部材なら苦労はしないんですけどね(笑)・・・。図面を見て解る様に中折れしています・・・。オマケに中折れ箇所を交互に配置して、4枚積層して貼り込めと指示してあります。いっその事・・・ダイカットで抜いてほしかったですよ。しかしながら・・・キットの部品はストレートな積層ベニヤの棒材が8枚・・・。私でも加工に入るまでに、段取りを細かくシュミレートして取り掛かった位ですからね・・・。モグラ仕様のレーザーキットから入門したモデラーには・・・ホント!荷の重い工作ですなあ・・・。

● 加工に使う工具は、此れだけで充分ですよ。ただし・・・カッターナイフは、ベニヤを切るので良く切れる刃を使いましょう。いささか・・・余る材料が多過ぎる様に見えますなあ・・・。私の場合は、図面から直接実寸と角度を読み取り・・・直接ベニヤにトレースして切り出しましたので、結果的に材料が大きく余りましたが・・・。

● 図面から見ても解る様に・・・140mmの長い斜めカットを経て、二本の部材を組み直して接着しています。しかし・・・他の加工方法として、部材を二種類切り出してから必要寸法を角度切りする場合は、棄てる材料はあまり残らないと思います。どちらでもお好きな工作方法で良いと思いますよ。

● 画像ではまだ・・・4枚分しか加工していません。図面で言えば、下の部材です。形状は同じですが、継ぎ目の位置を変えた部材を、もう4本作らなければなりません・・・。今日の昼間は、我が家の新しい駐車場を作る為に、コンクリート壁と床を斫り捲っていたので・・・徹夜は・・・無理。それでも午前二時過ぎまで作業しましたが・・・此処でノックアウト・・・。眠いです。週末までには、この部品の取り付けまでは終わりたいですなあ。・・・しかし・・・作りごたえあるキットだとつくづく思います。ああ!(=_=)い・・・。

● 解説図面より上部の部材を今から加工します。ベニヤの棒材の端を、図面指示の75度に落とします。全体的な寸法365mmで寸法カットする為に、印を入れたら同じ様に75度でカットします。角度ゲージを当てたまま、カッターナイフで数回なぞると切り落とせます。

● 切り落とした残りの材料を、角度切りした部材の端に合わせてセロテープで繋ぎます。この部材は、途中から角度が変化しますので、図面から直接寸法を採り(136mm)、鉛筆で罫書線を入れます。下部の部材を加工する時に記載したもう一つの方法として紹介していますが、其れでも余裕で部材は残りますよ。

● セロテープで繋いだベニヤ部材の木口を、斜めカットする部分のみ高粘度の瞬間接着剤を塗布して接着してしまいます。厚みが1,5mmしかないので弱そうにも見えますが、136mmも繋ぎ接着すると・・・かなり丈夫です。接着剤が硬化したら、繋いだ面を綺麗にサンディングしてから鉛筆でトレースした部分をカットします。どうでしょうか?・・・。然程・・・難しい加工でもないでしょう。

● 都合・・・二晩掛かって加工しましたが、やる気と持続力(同じ意味の様で・・・ちょこっと違います。やる気とは始める気持ちって意味ですよ。)があれば、モノの数時間程度で加工は終わるでしょう。さて・・・お次はこの4枚積層・・・。平らな工作台で、4枚まとめて接着したら厚さ6mm・・・。多分・・・胴体の急なアールに沿わせて貼り込むのは、至難の技と言えますなあ・・・。此処は面倒臭いけど・・・1枚ずつ貼り込んだ方が確実だと思います。その為の、1,5mmベニヤの4枚積層なんですよ~・・・。

● 一層目のベニヤ・ストリンガーを貼り込んでいます。この一層目がその後の積層ベニヤのベースと成りますので、エポキシ接着剤を使ってガッチリと固定します。厚さが1,5mmなので貼り込み易いんですが・・・追従組さんはもう気づいていると思いますが、アール面でストリング材を貼り込むという事は・・・、胴枠側もアールに沿わせて斜めに削り込まないと完全なる接着は望めません。確実に接着出来てるかどうかを一発で判断できる事例を・・・、キット製作モデラー諸氏・・・自作モデラー諸氏なら充分!ご存知の筈・・・。スロープサイトにおいて・・・特にカルスト台地ならば、隠れお地蔵さんに気づかず頭突き合戦したならば・・・。機首が朝顔状態に成った場合は・・・接着不良だったと気付きますよ(笑)・・・。

● 現在は3層目を貼り込んでいます。2層目以降は、1層目へのベタ貼りなので木工ボンドを充分塗り込んで、事務用クリップで圧着しています。本機の場合・・・4層目のベニヤ・ストリンガーを貼り込んでもそれで終わりじゃないんですよ。この4層目のベニヤ部材の上から、更にベニヤ製の胴体側板を貼り込まなければなりません。こういうグライダーキットに不慣れなモデラーさんへ・・・。どういう仕上がり具合か見当も着かないぞ!っと思ったら、「天空の城・ラピュタ」に登場するドーラ一家のタイガーモス号を思い出して下さいね。パズーの台詞を・・・。「この船!布が張ってあるううううう!。」

● まあ!・・・ね!。骨格を頑丈に作れば・・・被覆は何でも良いんですよ(笑)・・・。

● 一層目のベニヤ・ストリンガーは、画像の「クイック・メンダー」を使いました。5分間で硬化してしまう二液性のエポキシなので、段取りを決めてから素早く作業しないと失敗しますよ。混合完了具合が目で判断できる(主剤・・・白+硬化剤・・・黒=混合完了・・・グレー)仕様です。二層目以降は速乾性の木工白ボンドです。

● さて・・・出張先から帰宅して、作業の続きです。還暦前・・・北九州・平尾台・・・小倉南から高速に乗って約二時間・・・諫早で降りて、今度は一般道一時間半・・・片道4時間の運転は・・・疲れました・・・。治具台から胴体を降ろし、コクピット周りの治具板を切り落とし・・・やっと普通のグライダーの胴体に戻りました。まあ!治具の効果は絶大でしたね。胴体中心線もピタリと決まってるし・・・此れからの作業が楽になりました。

● 土曜日は終日の雨・・・線量計測クローラー型ドローン君は、泥まみれ(笑)・・・。ラジコンカ―みたいに片手で持ち上げて、車にポイ!・・・が出来ない位の重量物ドローン君は、上半身が人型・下半身がキャタピラ仕様・・・。で!付けた名前がゲッター・ポセイドン・・・。左手にシンチエ―ションの計測器・・・右手に小型の枝切りバサミ(まあ・・・スプレッダーの簡単なヤツ)。頭にはビデオカメラを搭載したラジコンモデラーレベルのチャチなドローンです。本格的なドローンは、数億円でしょうけど・・・。我が工房のドローン君は、中古の戦車の改造品・・・それでも100㎏近い重機です。まあ・・・値段は百数十万って所かなあ・・・。

● 放射性物質まみれの危険区域の土壌じゃないので、シンチエ―ションの代わりによく似た金属探知機を持たせて・・・金属反応を放射性物質の放射能に見立ててのテスト走行。本来・・・放射能の濃度の検知は雨の日は出来ません。地面が乾いたカンカン照りのピーカンの日じゃないと、線量計が誤動作を起こします。放射性物質の正体とは・・・人体に影響を及ぼすほどの強力な磁力線です。雨の日は水分で磁力線の値が狂います。よって雨の日は線量計測はやらないのが普通です。しかし・・・安全圏の土壌に放射性物質はバラ撒けないので、金属の粉を撒いて金属の散布状況を検知・・・それをモニターに濃淡違いの色で表示してます。

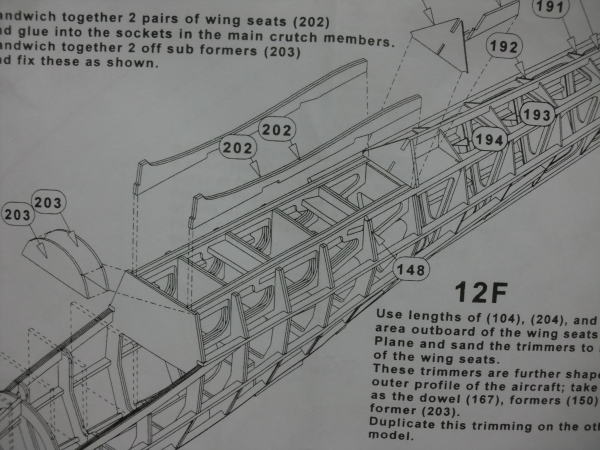

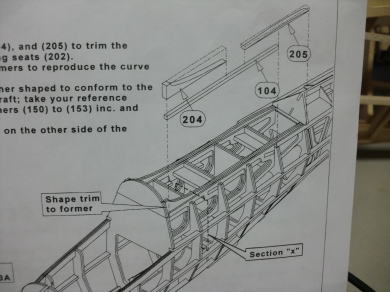

● 部品番号(202)・・・主翼の取り付け部の加工を行います。本機の翼型は模型機では高級な舶来グライダーに多く使用されている、(WOATMAN・FX60-126)・・・もしくは(HQ-3,0/14)・・・ハッキリとは解りませんが、解説を見つけられないので何方かだと思います。部材を見ても解る様に、半対称翼とゲッチンゲン翼が混在した翼型なので、走りの良さと浮きの良さを両方実現した翼型だろうと思います。まあ・・・手っ取り早くフィルムを貼って・・・が!難しい翼型でもありますなあ(笑)・・・。当方としては・・・久しぶりに絹張りでもやろうかと思っています。

● 主翼を載せる部材は3mmベニヤの二層張りで6mmと成っています。此れを胴体の主翼取り付け部の溝に勘合する訳ですが・・・、この部材だけは絶対にズレた状態の接着硬化はさせないで下さいね。主翼の迎角が狂うと飛ばし難くなります。何故なら・・・水平尾翼が胴体にボルトによる完全固定だからですよ。フライングスタビライザーならば、主翼の迎角が狂ってもフライング尾翼ですので、取り付け角は変更出来ますしね・・・。ついでにテールエンドの部材も二枚貼り仕様なので接着しておきます。

● 解説図面に特筆すべき記述は無かったのですが、主翼後縁付近の丸棒型ストリング材は、画像の様に半円状に切り込んでおくと後の作業がやり易く成ります。しかしながら・・・ヒノキ程削り易い材質でも無い様ですので、削り込みには充分注意しましょう。最後はサンドホルダーで面一に成るまで仕上げて下さい。

● (202)部材は、溝に嵌め込む感じで取り付けますが、あらかじめ・・・若干ですが板厚を僅かに薄く削っていた方が勘合し易いです。部材の床に成る面のみに木工ボンドを塗り広げて溝に挿入し、内部の部材と密着するまで押し込んで下さいね。この面が密着すると、主翼の取り付け角には狂いが生じません。

● あらかじめ・・・僅かに薄く削って…の意味は、此処にあります。勘合した木口から低粘度の瞬間接着剤を充分流し込み広範囲で接着する為です。毛細管現象により染み込み易くなったと思います。この(202)部材は、胴体の溝に15mm近く埋め込むので、床面さえ確実に接着されていれば浮き上がって来る事は起きません。後はG荷重の問題・・・全体に木工ボンドを塗ると、大変挿入し難くなるので、この方法を使いました。 (Part-6に続く)