✈ ASK-8 (Alexander Schleicher) 胴体の組立 (Part-7

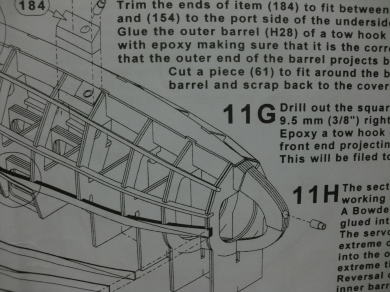

● トーイングフックユニットの取り付けを行います。・・・?・・・このプライベニヤの4枚積層分の実質的な厚みは、約11,5mmでした。そこにトーイングフックのユニット本体の外寸が(13/32インチ=約10,3mm)・・・。片側の肉厚は0,6mm分しかないので、センター出しの穴開けは至難の業でした。10mmドリルではきつくて入らない・・・10,5mmではブカブカ・・・。一番良いのは(13/32インチ)のドリルを購入するのが一番良いかもしれませんね。

● 仮止めしたのは良いのですが・・・片側の肉厚が0,6mmって事は、プライベニヤの外側のコロモ分の板厚しか残っていません。ウインチ用のフックの台座はかなりハードな仕様に成っているのに・・・何故かトーイングフックの台座はこの有様・・・。引張荷重は機首先端の方が強い筈なんですが、このままでは抜け落ちる可能性が有りますなあ・・・。もちっと!このフック周りの強化構造が欲しい所ですなあ・・・。

● 一案なんですが・・・ダイカットの抜き残骸を使って、もう1プライ分ベニヤを積層する方法・・・もしくは、グラスのノーズコーンを被せたら、グラスマットを充分柔らかく解したグラスウールを、このユニット周りに充墳して溶剤をたっぷり染み込ませて硬化させる方法のどちらかを使うと良いでしょう。私なら・・・ベニヤ積層後、グラスウールが絡み易い構造を作って硬化させると思います。その記事は、グラスカウルの取り付け後に説明しましょう。

● 受信機用バッテリーの搭載スペースを作ります。通常機種の場合は、機首先端の下部・・・が普通なんですが、本機の機首先端にはトーイング用のレリーズフックが搭載されていますので、図面解説の指示でも機首先端上部のスペースに搭載とあります。トーイング用のレリーズフックのリンケージは、縒り線の金属ワイヤーをフレキシブルパイプで搭載メカの邪魔に成らない様に引き回せ!と指示されていますが・・・、私は直線配置で胴体の最下部にサーボを搭載します。

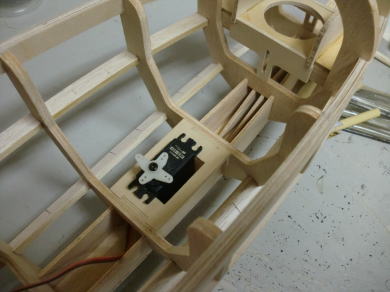

● よって・・・胴体のコクピットの嵩の高さを充分利用した階層式のメカ配置となります。さらに・・・本機のウインチ用のレリーズフックは、トーイングフックと同じユニットを幅の広いキールスキッドを避ける様にオフセットで配置してありますが、この幅広のキールスキッドの内部は幅が30mm程ありますので、自作のサーボ解除によるレリーズフックを搭載してみようと思います。市販の樹脂製でも良いとは思いますが、最大重量が6000グラムの機体ですので樹脂製では破損の恐れもあります。

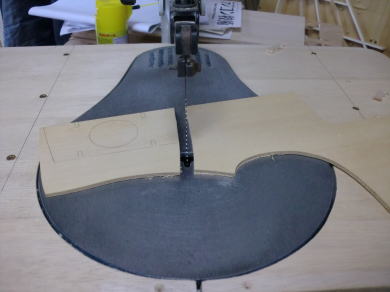

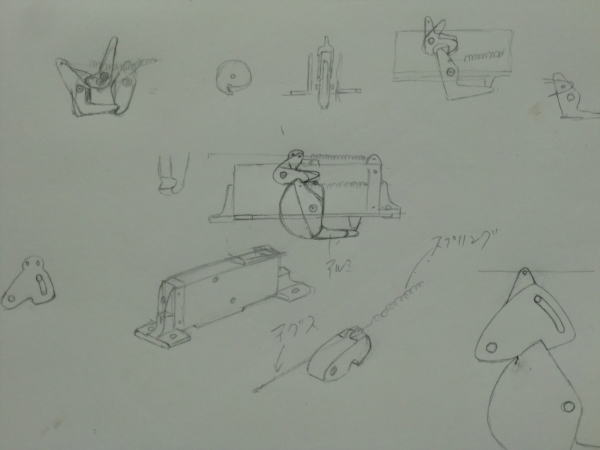

● 本機の場合・・・胴体の詳細な組み立て解説書は有りますが、原寸図面が有りません。よって、キットに入っていない部品は全て自作と成ります。胴体のプランクを行った後からでは取り付けが不可能に成りますので、この骨格状態で現物合わせの状態から作図して行きます。

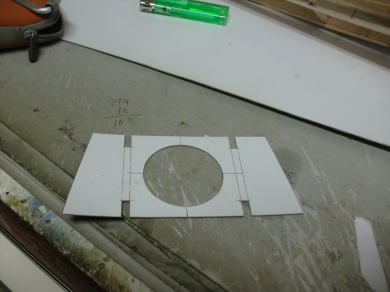

● 取り敢えず・・・バッテリーの取り付け台座は完成しました。機首方向なのでなるべくなら重量増加を狙っての4mmベニヤを加工したマウントだったんですが・・・。グラス製のノーズコーンが最終的には被さりますので、内部補強のグラス盛り付けの作業が出来る様に一部肉抜きしています。ホント!このはめ殺しタイプの胴体は苦労しますよ・・・。

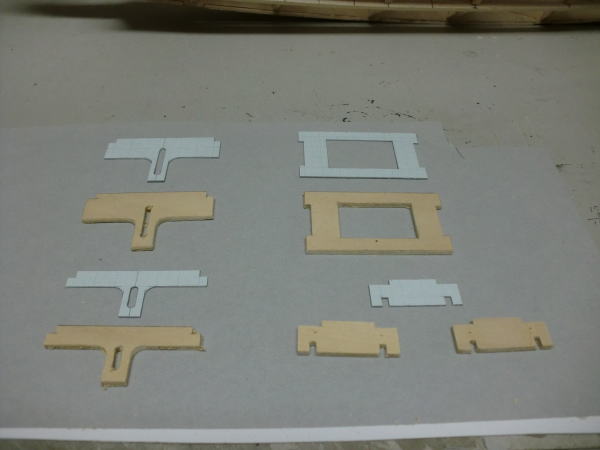

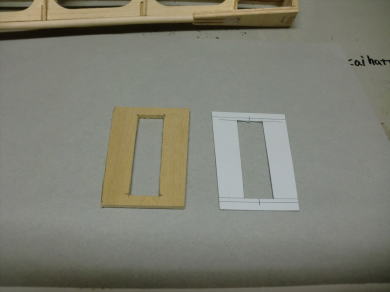

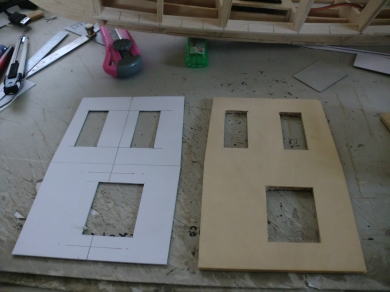

● トーイングフックのロッドガイドとレリース用のサーボマウントを作ります。3mmのシナ合板を形紙に合わせて切り出しました。何度も言いますが・・・胴体の原寸図面が欲しい所ですなあ・・・。日本国内のメーカーならば、グラス製の胴体と言えども・・・胴体の原寸図面がセットされているのに・・・。現物合わせしかないと。こういう内装を終えないと、外部プランクが出来ないのが現状です。

● 幅広のスキッドはボックス型に成っています。こういう状態で標準型のサーボを取り付けても・・・全然邪魔に成りません。言わなきゃ標準サーボだって誰も気づかないでしょうね。スケールに合わせた全身骨格のパイロット人形も搭載可能なんですが、その機体は後日・・・スパン1800mmの縮小機でご紹介。

● ヨーロッパのカスタム商会のメンバーさんの中には、パイロット自体にラジコンメカを内蔵する猛者がおりまして・・・。まあ・・・エレベータとラダー位の操作しか出来ませんが・・・。よって、操縦桿を軸とした実機みたいな胴体内部のリンケージは極めしモデラーの一人と言えますなあ。受け狙い?・・・お褒めパチパチ?・・・。いやいやもっと実用性から生まれた搭載メカですよ。人型ユニットを交換するだけで、同スケールサイズの機体ならば、全て載せ替え可能・・・。実に面白い発想ですなあ・・・。

● 3mmベニヤを形紙で画像の形状に切り出しました。この部材の長方形の抜き面にユニット本体を収めます。このベニヤにユニット本体を取り付けた状態では、胴体内部構造体への取り付けは不可能ですので、接着剤等での組立はしないで下さい。

● このベニヤ材の外側寸法は、胴枠間の寸法で作図してありますので・・・内部側板の一部を切り取らなければなりません。ならば内部側板の構造体自体を丸抜きすれば良いじゃないか!って思うモデラーさんは・・・まだまだ飛行機のぶ~ガチャンの回数が浅いですなあ(笑)・・・。

● グランドにおいてもスロープにおいても・・・その着陸方法は様々なんですが・・・。五体満足に着地させて回収しようと思ったら、機首先端からヒットバリヤーに突っ込ませるのが一番確実に壊さず回収出来ます。その為には、着地寸前まで細かむ操縦する事が必要です。スピードブレーキが搭載されているなら、それらを駆使して充分に減速させるのも一つの方法です。

● 仮に・・・着陸寸前に、何らかの操縦ミスでグランドループ(ヨー軸方向のフラットスピンが地上スレスレで起きた場合・・・、最悪・・・尾翼を叩きます・・・。この叩く荷重の度が過ぎると・・・その衝撃は、水平尾翼と胴体の接合面に強い力が加わります。胴体が頑丈ならば水平尾翼がもげ取れますが・・・胴体がひ弱なら、水平尾翼の前縁付近の胴体毎、破損します。よって、大きくくり抜けばユニットの搭載は楽なんですが、着陸時は慎重にやらないと・・・再起不能なまでに壊れる可能性が大きいです。何故なら・・・本機の後部胴体は、一切のプランク面の指定がありません・・・。

● この狭い抜き孔からユニットは分解された状態で組み込まれていきます。まあ・・・ビス等の締め付けも必要なので、天板の一部の加工は必要ですが、それでも後部胴体の基本的な構造を崩していません。水平尾翼を取り付ける面にビス孔を設ける訳ですが、この位置も避けた状態でユニットが取り付く様に作図しています。当初ははめ殺しの予定だったエレベータのリンケージロッドですが、最初の頃は現在の様な案が浮かびませんでしたが・・・やっぱり・・・私の作風に合わないぞ!っと、お仲間さんからのご指摘がありましたので、複雑には成りますが分解可能方式へと移行します。

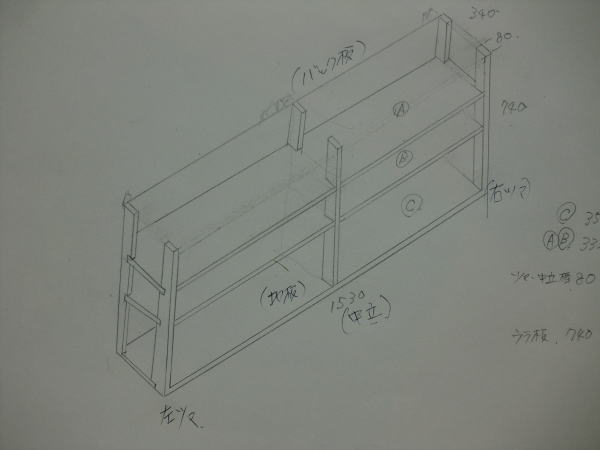

● この画像は本機とは関係ありません。我が家の下駄箱再生の為のイラスト図面です。ただ・・・組み立て方法がオールスロットインなので、まあ・・・自作機の延長線上には有りますなあ・・・。下駄箱をDIYで作ってるんじゃなくて、カスタム屋としての永~い歴史の中には、こういう技術込みの私が居るって事です。

● 現在・・・お友達として付き合っているモデラーさんの中には、色んな職業のモデラーさんが居られます。警察官も居れば極めた道の方も居るし・・・農業・工業・商業等々・・・。当然木工家具屋の社長も居る訳で・・・。私が昇降盤が扱えるって知ってますから、「仕事出すから・・・一週間ほど手伝ってくれい!。」って、毎日毎日・・・高層分譲マンションの注文型下駄箱を量産してました。

● 私としては・・・治具用の定盤を作る時に、何度もお世話に成っているので・・・断れる理由も無いし・・・。で!大阪での工房稼業中・・・短期の木工家具作りのバイト・・・其れでも5年分は副業してましたね。そういう理由で、飛行機製作の合間に家具作り・・・が可能に成る訳ですよ。

● この下駄箱の材料は、家屋のコンクリートの基礎を作る時に使うビニール合板(12mm)です。此れを下駄箱に使うと、とても便利・・・。厚みが有るので棚板に成るし、表面に薄いビニールを貼ってあるので防水性も有ります。型枠大工さんがコンクリートの基礎を作る時に、組立て易いし・・・コンクリートが硬化しても食い付かないのでバラし易い・・・。オマケに畳サイズでも¥1000しませんしね。スロットインの溝入れは糸鋸盤で作れるし・・・。さあ!明日はいよいよ組立です。っと言うよりも・・・外枠は既に出来上がってます。あ!バレてもうたあ・・・。

● 我が家が建立されたのは、昭和51年・・・。地震前の旧建築基準で建てた家なので・・・地震には弱い・・・筈なんですが、熊本地震の余波を受け(震度5強)の前震と本震を二日連続で喰らって、僅かに傾いても・・・風速40メートルの台風に揉まれると・・・家の傾きが元に戻る(笑)・・・。まあ・・・我が家は・・・お袋の風水によって建立された霊的に地脈の龍(活断層)を封じ込めた家なので、動かしては成らない要石が敷地の四隅に置いてあります。「この石の上に座っちゃ駄目よ!。」と、口うるさく言ってましたねえ。でも我が家のでぶP(飼い猫のキジトラ=地方によってはヨモギ柄とも言う)は、この霊的な要石に座ってるし・・・。

● そういう訳で・・・下駄箱の外枠は、壁のモルタルと一体化してます。よって外せませんし、バラせない・・・。内寸を算出して作るので面倒臭い作業ですなあ。何故なら・・・築40年以上・・・数々の大型台風に遭遇しているので、家自体が捻じれ捲ってます。捻じれた荷重の矛先は・・・この埋め込んだ下駄箱の外枠・・・。よって、直角・平行・垂直・・・が通用しません。だから難しい。

● 材料の切り出しから組立て完了まで三日掛かりました。で!昨日は・・・午後から10キロ先の街中の住宅にてエアコンの取り付け・・・。気温30度越えの二階の屋根まで、梯子を使ってクーラーの室外機を担いで持ち上げ・・・。二十年前の室外機の半分ほどの重さに軽量化されたとはいえ、まだまだ40㎏弱・・・。この日は住宅の並びで、植木屋さんの樹木剪定・・・左官屋さんの屋根瓦の葺き替え・・・そして私達のエアコン取付・・・。午後三時の時点で異変発生!・・・100メートル程離れた先の左官屋さんが、熱中症で屋根から落下・・・救急車が出動・・・。

● それを見た社長が、他人事では無いので作業中断・・・。気温30度を超えた晴天時ならば、瓦の表面温度は軽く70度を超えるので、輻射熱の威力は半端無い・・・。作業車のエアコンをガンガンに利かしながらの水分補給・・・。作業が終わったのは、夕方の6時過ぎ・・・。自宅に戻って・・・扇風機を最強にしたままうつらうつらしてたら・・・そのまま爆睡・・・。午前二時過ぎまで寝て・・・風呂に入ってから飯・・・。それから飛行機の部品の作図をして、再び寝ました・・・。我が家の各部屋のクーラーは、浜辺の住宅なので塩害で一斉に全滅・・・。程度の良い交換した中古品が出たら・・・我が家の工作室から順に交換・・・。我が家のクーラーは、全て冷却専用(除湿込み)なので、外すだけなら資格不要・・・。社長から・・・「順次・・・外しとけ!。」との指令有り・・・。やっとの事、雲仙の妙見岳頂上の気温の我が家に戻れます。

● さて・・・この下駄箱・・・床板の奥に隙間が・・・。要するに見た目では解らない我が家の歪具合が、諸に露見した状況です。この隙間を修正する為には、下駄箱を全部外して骨組みからの修正になります・・・。オールスロットインで組んだとはいえ・・・再びバラスのは嫌なので、アルミのアングル材にて強制的に床板を持ち上げる事にしました。木枠で組んだフラッシュ板ならば、こういう芸当は不可能なんですが・・・今回使用したのは、12mmのムク板材・・・アングル圧着ならば直ぐに持ち上がるので隙間が消えるのは確実です。

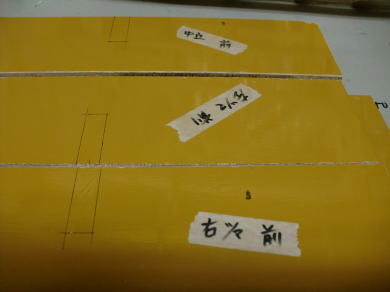

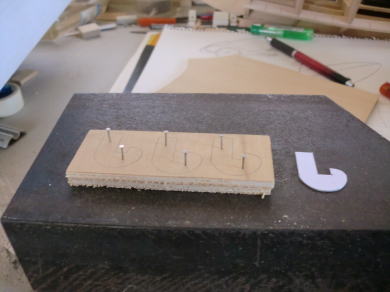

● いよいよコクピット内のメカプレート製作に入ってきました。この尾翼コントロール用の二つのサーボモーター取り付け位置が決まらないと、尾翼のリンケージが決まりません。本機に限らず・・・当工房の胴体後部トラス組も機体は、このリンケージ位置が決まらないと被覆後の作業が難しくなります。全ての部品が、機首バラストの軽減に役立ちますので、プレートのビス固定の台座と成る画像の部材は、4mmベニヤから加工しました。

● この台座の取り付け作業が済めば、やっとメカプレートの製作に入れます。この画像を撮影して記事を書いてた午後1時過ぎに、またもやネコバス社長が来ました。今からクーラーの取り付けに行くとの事・・・。「今日のエアコンは、一階の応接間。」との事。という事は・・・室外機は一階の犬走りに据え付けだから楽だなあ・・・って思っていたら・・・。一階は一階でも室外機は地上から2メートル頭上の壁付け・・・。私の経験上・・・二階の瓦屋根の据え付けよりも、壁置きの室外機の取り付けは厄介です・・・。

● 本日は作業エリアが完全な日陰だったので、その分楽だあ~って思っていたら・・・、本日の我が町の気温は35度越え・・・。オマケに湿度が高くて汗が止まらない・・・。本日も6時過ぎまで掛かりました・・・。よって、その後の行動は昨日と同じ・・・。ぶっ倒れて爆睡・・・目が覚めたのは、午前一時過ぎ・・・。ところが!扇風機の風が生暖かい・・・。表に出たけど・・・日中ほどでは無いけど30度越えてる熱帯夜状態・・・。多分・・・今の状態なら、クーラーで室温をやや下げないと、熟睡中に熱中症に成るかもなあってこの記事書いてる傍から、救急車が走り回ってます。我が町は独居老人が多いので、固定電話の横に緊急援助ボタンが付属しているのも当たり前です。今日の御宅もおばあちゃんの独り暮らし・・・。冷えないクーラーじゃ乗り越えられない今夏に成りそうな予感がしますなあ・・・。

● 本日・・・我が工房は、雲仙の妙見岳山頂の気温に成りました。中古のクーラーとは言え・・・良く冷える・・・。頭が冴え捲って作業が進む進む!・・・。其れより何より、我が工房の生地完成状態のカスタム機とバルサの素材達が喜んでいます。錆捲って固定ボルトも腐ってグラグラに成りながらも、我が家の旧型クーラーは昨シーズンまで工房の除湿をしてくれたんですが、新しいエアコンを取り付けている最中に、旧型の室外機を外そうとしたら・・・ボルトを抜こうとしても錆びて抜けないので、無理矢理捻ったら・・・本体ごとボリッと捥げてしまいました。

● で!二階のベランダから庭の砂地まで投げ落としたら・・・バラバラに・・・。究極に錆びた室外機って、分別ゴミに出すのに分解し捲ってるんですが・・・、その必要が無い位にバラバラになりました。我が家では一番の古株エアコン・・・御年26歳・・・。通常のエアコンの寿命は、約13年と言われていますので・・・倍近く酷使してたんですね・・・。実は我が家の長寿の家電は、東芝の電子レンジ・・・。御年45歳・・・。現在の電子レンジの倍以上の大きさ・・・重さはヘビー級・・・。今でも十分に機能するから驚きです。流石白物家電の草分けメーカーさん!。最近の東芝は・・・色々と大変ですが、見よ!この耐久力!・・・。さて!私の寿命とこの東芝のレンジ・・・どちらが先に棺桶に入るのか(笑)。

● バルサの素材にとって湿気は大敵・・・。梅雨の時期に工房の湿気が増大すると、梅雨が明けて乾燥が始まると・・・シートは歪・・・20mmの厚さを持つ定尺のバルサでも年輪方向に湾曲します。よって20mmの厚みなのに・・・ブロック材として使う時、プレーナーを通すと、約18mm前後の厚さのシートにしか再生不可能となります。人間様はある程度の湿気は対応可能ですが、やっぱり軽量の木材は耐えきれません。モデラー諸氏へ!バルサ材の保管は、除湿の出来る部屋で保管しましょう・・・。

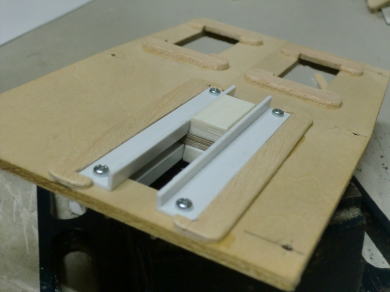

● さあ!スライドレールのエレベータ・ユニットも位置が決定!。お次は画像手前のラダーリンケージの番です。此処にも大型機ならではの特殊な機構が取り付く事に成ります。別に真新しい機構でもないですよ。大型の動力飛行機なら、当たり前に取り付けられている機構です。バックナンバーの各種ラジコンの専門誌を見れば載ってるポピュラーなリンケージです。まあ・・・団扇みたいなラダー面積なので、風圧も相当ですし・・・サーボとダイレクトに繋ぐとホーンが耐えきれず破損するので、大型スケールの自作モデラーさんが、頻繁に使ってます。

● 胴体下・・・主翼の重心位置から機首方向へ約28度にウインチ用のレリーズフックを取り付けます。最近は、フリーのフックが多いのですが、私達が航空自衛隊の基地ラジコンクラブ(正式名称=基地工芸部)で使用していた当時の築城基地の旧タキシ―・ウェイ・・・。此処にポケバイ改造のエンジンウインチをセットしてグライダーを飛ばしていた時代・・・。だいたい当時のHLG以外のスパン2500mm以上のグライダーは全てサーボによって解除できるレリーズフック(ステーション・ホビー製)を搭載していました。

● しかし・・・当時から存在していた舶来製グラウプナー社のスパン3000mmを越える大型グライダーには対応していないフックでしたので、こういう大型機はフリーのフックにするか自作するしか方法がありませんでした。今回は上官に頼まれて、アルミの金属材料で刻んだ機構を、当時を思い出しながら組み立てていきます。作れるモデラーさんは、コピーしても良いとは思いますが、材料選択を間違うと、耐久力の無い単なる粗悪品にしか成りませんので・・・個人加工による素人考えの大量生産・・・ネットにて格安販売!・・・は、止めた方が良いですよ。

● 尚・・・素人考えで製作量産された当工房のコピー品を、ネットにおいて格安で購入された一般モデラー諸氏へ・・・。不具合が出ても・・・当工房は対応し兼ねます。まるで大昔の台湾製電動ポンプみたいですなあ・・・。台湾の当時のメーカーさんは、加藤無線(MK)製の電動ポンプをコピーして、格安でヨーロッパ市場に売り込んで大量販売しました。ヨーロッパのメーカーさんは、加藤無線の半値以下のポンプで、機構は加藤と同じなら台湾製でも良いだろう・・・と思っていたら・・・全品燃料を吸えない???ポンプでした。原因はとても単純・・・。

● 加藤無線の電動ポンプの燃料吸引システムは、二つの金属製の歯車が1/1000mmの精度のポンプ内部の空間を高速回転する事によって燃料を吸い上げます。よって・・・一台数百万はする特注の金型が必要になります。ところが当時の台湾のメーカーさんは、この金型を作らず・・・樹脂の注型で量産・・・。形はそっくりなんですが、その精度には雲泥の差が・・・。まあ・・・これが、吸わないポンプの原因だったとも言えますなあ・・・。素人考えの大量生産・・・手っ取り早くネットで有名人を目論む・・・現在の国内モデラーさん見てると・・・そう実感してるのは・・・昭和40年代からこの世界にハマった大御所モデラーばかり成り・・・。まあ・・・追従している平成のモデラー諸氏も、何回かは苦渋を舐めれば解る事もある・・・。粗悪品を安く購入して大いに困るもよし・・・適正価格で購入して末永く快適に使うもよし・・・。お好きな方を選択しましょう。

● 上記で紹介したエレべーた・ロッドのスライドリンク機能なんですが、加工出来る人と加工出来ない人からの緊急メールが増えました。加工出来ないモデラーの多くは、加工出来る技術が無い以前のレベル・・・ある程度の正確さを発揮できる加工工具を持っていないってレベルです。最近のモデラーならば、ボール盤位は有るだろう・・・と思っていましたが、有っても直角に固定できる小型のバイスが無い!・・・其処までは・・・考えませんでしたなあ・・・。

● という訳で・・・構造をもっと簡単に・・・。実は、このスライドレール型のリンケージが全盛の時代でも、このスライドレールを作れないモデラーさんが考え出したレール機構をご紹介しましょう。機構はとても簡単!・・・しかし、誤差も出易いので組み立てにはシャフト型のレール機構よりも精度が必要になります。

● 二本の向き合ったレールをメカプレートの上下から挟み、平行をしっかりと出した配置とします。このプレートの隙間にサーボプレートを挟んで前後にスライドさせる単純な機構です。今なら誰でも作れると思いますが、当時はアルミの定尺アングルさえ小売りされていない時代です。全て樫木を加工してアングル状にして製作したスライド機構を、ラジコン技術誌に掲載されていました。今の様にグラスの樹脂が一般的では無かった時代に、当時出始めたウレタン塗料を部材に塗布して研磨し・・・カーワックスを定期的に塗布して下さい・・・と記載する辺り・・・オリジナル感たっぷりの機構でした。今回は、この構造を現在のホームセンターで購入出来る市販品を使って製作します。此れも作れなかったら・・・もう諦めてくれい!。

● この二本の丸棒をスライドさせる機構には、シャフトの平行配置が不可欠なんですが、このシャフトを平行配置にする部品の加工と調整が難しいです。しかし・・・完全に作動出来る調整が済めば、かなり頑丈な機構に成りますし比較的コンパクトにもなりますので、尾翼の中に組み込む事も可能です。しかし・・・調整が難しいので初心者向きではありません。過去には大手のメーカーさんから、樹脂製のリンク機構が販売されていた時代も有りましたが、フリーで動かすとかなりスムーズに動くのに・・・ビス締めで胴体に組み込むと途端に動きが渋くなります。それほど・・・平行・直角・垂直の調整が難しい構造だったので、普及はしませんでした。あれやこれやと類似品も販売されましたが、プロポがお利口さんに成ったので・・・こういう機構は必要無くなって行きました。

● 6×12×25mmのPVCナイロンの棒材を上下に配置して、メカプレートの4mmベニヤの隙間にガイドベニヤを挟みました。ただし・・・このメカプレートの一応4mmベニヤなんですが、実寸で測ると3,75mmしかありません。よって、4mmベニヤでガイド板を作ると、動きが渋く成ります。こういう場合は、僅かにガイド板側を薄くする必要があります。

● この構造ならば、比較的簡単にモデラーを選ばずに作れると思います。手持ちが20mm幅のエル型アングル材しかありませんでしたので寸法加工しましたが、ホームセンターに置いてある各種のアングル材を使えば、長さの寸法カットのみで済む場合も有ろうかと思いますので、製作する場合は、良く吟味して下さいね。幅を調整すれば、マイクロサーボのレールなんかも作れるのではと思います。言い換えれば・・・固定水平尾翼の中に仕込めば、取り付け角変更機能としても使えるかも知れませんなあ・・・。

(Part-8に続く)