✈ FROSH-mt オーギ・セールプレーン (Part-1)

● オーギセールプレーンのフロッシュ(T尾翼)タイプです。スケールっぽいフォルムですが、岡本氏が設計した完全なるオリジナルグライダーです。今から35年以上前に小倉の光模型に納入され、私が預かる事10数年・・・。いよいよ製作開始です。35年前のキットとは思えない程、バルサの状態が良いのでそのまま使用します。

● 特筆すべきは強固なグラス胴体・・・胴体の最大幅は75mm。全長は1200mm強・スパンは2700mm。上反角は片翼で最大7度のラダー設定機と成っています。この機体は関東で開発され、この機体の初期型は城ケ島の大会で優勝しています。バルサ製のグライダーを多く製作して来た当工房ですが、今回はこのグラス胴体の製作を行います。平成のモデラーさんには、若干ですが製作が難しいかもしれませんが、作業工程を熟読してオークションで落札した昭和の難物と格闘して下さい。

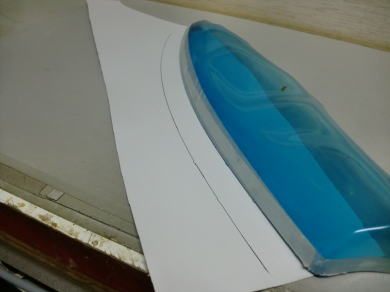

● この機体のキャノピーは、預かった時点でこの様に変形していました。このままでは使い物になりません。幸いな事に四国のフライトホビーの油谷氏と連絡が取れ、木型が有ればバキューム可能との事。何時もの様にキャノピーの木型を作る事にしました。多くのモデラーさんが、このキャノピーの製作でお困りだろうと思います。

● 今回は、モデラーさん自身の機体のキャノピーが破損した場合を想定して、キャノピーの木型を作って行きます。最近の機体の多くは、キャノピーを取り付ける為の段付きコクピットが付属している場合があります。まずは、この段付きコクピットを外して、画像の状態で木型を製作します。

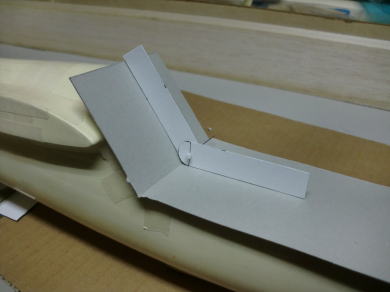

● 作業を始める前に、本機の胴体の断面形が卵型に成っていますので、そのままでは転がり捲って安定しません。そこで、有り合わせのダンボールと両面テープで画像の様に取り付けて、胴体を角胴にしてしまいます。こうすると、床面が安定するので、作業が大変やり易く成ります。

● まず・・・胴体コクピットに両面テープを大きく貼りこめる様に、マスキング・テープを貼り込みます。ここに厚紙(ケント紙)を両面テープで貼り付けます。胴体の枠幅よりも広いケント紙の裏側を使って、大よその胴体ラインをボールペンでトレースします。しかし、次の作業が終わるまで、このケント紙は其のままの状態です。

● 画像の様な形状のケント紙を二枚切り出します。この半円部分の中心にマチ針を刺して、簡単な角度ゲージを作ります。もし、既成の工具をお持ちのモデラーさんは其方をお使い下さい。しかし、このゲージでも其れなりの機能は持っていますよ。アナログですけどね(笑)・・・。

● アナログですが・・・画像の様に使います。此れがキャノピー後部の角度(129度)と成ります。あとは、実際に木型を切り出す時の目安の角度になります。綿密にいいいい!・・・ではありませんけどね。博士達は、もっとハイテクな方法で、誰も真似出来ない様な、高度な技術をお使い下さい。言っときますが・・・誰も真似出来ないって事は、誰もその技術を追従しないって事ですので、お褒めパチパチは・・・期待しない方が良いと思いますよ。

● この歪み捲ったキャノピーでも、トップのアールだけは無事でしたので、アールゲージとして使いますので、ど真ん中から半分にぶった切ってしまいます。これをケント紙にトレースすると見事にアールゲージの出来上がりです。今後のキャノピー木型の加工において一番重要な箇所ですので、なるべく正確にトレースします。

● お持ちの破損したキャノピーの部品をテープで両面繋いで補強してから、真半分に切っても同じ形状のアールゲージが作れます。もし・・・一部をお山の何処かに置き忘れた場合は、ご自分でアールの形状を作図する事にはなりますが、元来水滴型のグライダー用キャノピーは、胴体の形状に合わせた単純な形が多いので、あまり神経質に考えなくても良いと思います。もし、ご自分で作れないと白旗を挙げられるモデラーさんは、当工房で木型のみ有料で作ります。全長350mmまでの壊れたキャノピーをお持ちのモデラーさんはご連絡下さい。木型はハードバルサですので、ご自分でエポキシ溶剤等でコーティングされて、バキューム屋さんに御出し下さい。

● 逆アール状に形紙が作成出来たら、コクピットのキャノピーラインを決定する為に、一番合致する場所を探します。順を追って説明すると、意外と簡単だって事が解ると思いませんか(笑)。

● 逆アールのラインから、木型本体のキャノピーラインをトレースすると、画像の様な形状になります。この木型を削り出すには、糸鋸盤を使って大まかなラインを切り出すのが良いのですが、もし糸鋸盤等を持ってない場合は、直方体の角材状態にして型紙を両面に当ててラインを引きます。これを、急がずゆっくりと時間を掛けて削り出す方法もあります。

● スタイロフォームを使う方法もあるんですが、真空成型には素手で扱うと火傷をする位の高熱で、平面のシートを立体状に弛ませて、反転させながら型に吸着して成形を行います。スチロール系のキャノピー型に直接この高熱シートを被せると、型の表面が溶けてシートと融合してしまいます。高熱に耐えられる様な表面処理をしなければなりません。

● バルサの木型を使用するのは削り出すのが面倒臭いという人が殆どなんですが、ハード以上の硬いバルサを使うと収縮が殆ど起きません。更に、木目が素直ですので、よく切れる大型のカッターナイフで少しずつ削り出せば、確実に木型として完成します。大手のメーカーさんが量産型のキャノピー型を作る時は、専用のエポキシの溶剤を使ってオス型を新たに作るんですが、この時に使用するのは、木型で成形したキャノピーに、溶剤を流し込んで雄型を作ります。この時の雌型としての成形品のキャノピーは、変形に耐えられる様に、外側に木枠を組んで隙間をFRPで埋めて補強する加工を施しています。この雌型から出来た樹脂の詰まった雄型を、綺麗に成形すると、量産用のキャノピー成形型が出来ます。

● 更に樹脂のオス型を量産して規則正しく配置すると、一枚のシートから複数のキャノピーを作る事が出来る様になります。フライトホビーが行っているバキュームですが、一枚のシートに一種類のキャノピーの木型を一個だけ載せて成形すると、一個のみの成形されたキャノピーが出来る訳ですが・・・、キャノピー自体が小さい場合は複数の木型を作って成形しても、一枚のシートしか使いませんので値段と作業料金は同じという事になります。しかし・・・その分キャノピー自体が薄くなりますので、割れ易く成るというデメリットもあります。しかし・・・フライトホビーで使用する成形シートは、塩ビではなくペット樹脂(ポリカーボネイト)ですので、割れ難い素材であり、成形し易いというメリットもあります。しかし・・・塩ビには半透明のカラー色が豊富にありますが、ペット樹脂には無色透明しかありません。

● このペット樹脂(ポリカーボネイト)なんですが、ラジコンカ―のボディとしての方が有名かもしれません。裏面から塗料を吹き付けて着色するので、誰でも簡易スプレーが取り扱えれば塗装する事が可能です。この無色透明で成形されたペット樹脂に半透明のカラー色を吹き付ければ、色付きの半透明キャノピーが出来上がります。

● 昔は、この半透明のカラー色の簡易スプレーは、プラモデル店に置いてあったんですが、今は殆ど見かけなくなりました。何処で入手できるか調べてみたら・・・何と!・・・街の調色をやってる塗料屋さんで入手できます。塩ビ製のキャノピーは、ラッカーシンナーには弱いというデメリットがあるんですが、このポリカーボネイトはラッカーシンナーに侵されません。信じられない人は、ラッカーシンナーをペットボトルに塗り付けて擦ってみて下さい。全く侵されませんので・・・。よって、ペット樹脂のキャノピーの裏面からこの半透明の塗料を吹き付ければ、色付きのキャノピーの出来上がりです。ただし・・・購入する際の量なんですが、塗料屋さんにも寄りますが・・・4キロ缶・・・良くて1キロ缶・・・値段は、普通の塗料の三倍額位は掛かります。ただし・・・裏面塗装のメリットは最大です。胴体着陸で擦っても塗料が剥がれ落ちませんよ。

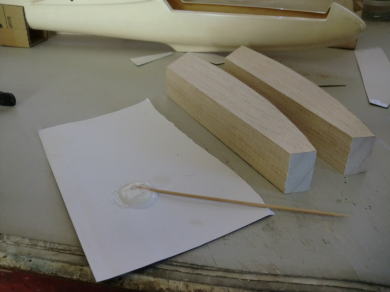

● キャノピーの木型に使用するスーパーハードバルサです。厚さは40mm・幅80mm・長さは900mmあります。このバルサの重さは・・・650グラム強です。通常2mmバルサが15グラム程度ですから、倍以上の重さになります。このバルサ材の特性として・・・重い=硬いの図式が成り立ちます。重くて硬い・・・所謂、中身が詰まっていて空洞が少ないので重いという事になります。空洞が少ないという事は、高熱を加えても縮み難いと言えますので、バキューム成型の木型に向いています。

● コクピットの形状から作図した形紙を使って、バルサのブロック材にトレースを行います。斜線部分は、真空成型を行う為の木型の形状です。まずは、無地のバルサの部分を切り出します。胴体幅が70mmなので、40mm厚のバルサを二枚エポキシ接着剤で接着硬化させて。木型のブロックを作ります。

● 本日・・・日曜日です。朝から糸鋸盤を使って、木型の木部品を切り出しました。この木型用のカチカチのバルサは、糸鋸での加工には大変な慎重さを要します。材料がとても硬い・・・。こういうバルサの場合は、無理矢理の押切りは鋸刃をへし折ってしまう可能性が高いので、まあ・・・感覚としては、1mmずつ進むという牛歩戦術の方が大事な鋸刃を折らなくて済みますよ。切るスピードが遅いと精神的に疲れますけど・・・、鋸刃が折れる度に刃の交換をしながら張りの調整をしなくて済みますから・・・。

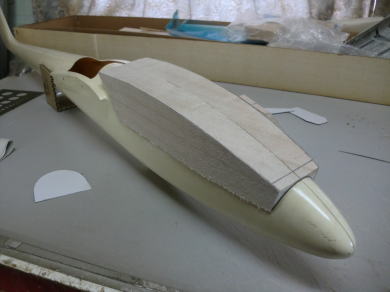

● コクピットのキャノピー分割ラインに沿って、余分な木部を糸鋸盤で落としました。此れがキャノピーの木型と成る実際の寸法となります。此処から、本来の水滴型の流れる様な滑らかなキャノピーラインが出るまで削り込んでいきます。

● 基準と成る大まかな削りのラインを入れて、その面を平面に成るまで仕上げて、更に細かいラインを入れながらを繰り返していくと、最終的には幅の狭い平面を沢山持った多角形のキャノピーと成りますので、最後は細かい削り込みで調整します。現在の状態は・・・まだ・・・途中です。

● 着陸失敗でキャノピーが破損しても、こうやって木型を自分で作れば複製も可能です。後は、バキューム成型してもらえる業者さんに出せば良いのです。本機の木型の作り方は、大手メーカーさんもやっていますし、自作で飛行機を作っているモデラーさんは誰しもやっています。そして、此処から先が問題・・・。真空成型器を自作するか外注に出すかを迫られます。

● ブログでは自作した真空成型器でお仲間さんの分まで製作している管理人さんも居られる様です。そういう人に頼んで成形してもらうのも一つの方法です。私の場合は、迷わず業者さんに頼る方を選びますね。四国のフライトホビーの油谷氏から、「木型が有れば一押し¥3000.」と言われているんですが・・・。この¥3000とは、真空成型のみの料金ですので、モデラー個人の作図したキャノピーを油谷氏が作ってあげて木型を作り、成形するまでが¥3000ではありませんよ。多分・・・勘違いされたモデラーも居るだろうと思いますので記載しておきますね。

● 木型の全長480mmまで(キャノピー本体の必要寸法ではありません)木型の最大幅(木型の床面幅)、厚さ1mmのペット樹脂(ペットボトルの材質)、無色透明のシート・・・という注釈が付きます。という事は、エポキシ樹脂等で木型表面を強化コーティングした状態というのが、基本だという事です。

● 上記で記載したハード以上の硬さを持つバルサを使用しないと、真空成型時の吸引力に負けて木型が縮むと記載しました。内部空洞が多いソフトバルサやメディアムバルサで木型を作ると、表面をエポキシ樹脂で処理しても吸引力と高熱で木型が縮みます。コートしていないこれ等の柔らかい材質の木型を吸引すると、シートの木目や積層したバルサの接着面が段差と成って表面化しますので、仕上がりが汚いキャノピーと成ります。こんなキャノピーが送られてきたら・・・多分・・・木型を作ったご本人は納得しないだろうと思いますよ。

● 木型の工作には其れなりの技術と時間を要します。全ての条件の揃った状態の木型だから一押し¥3000なのです。このページの木型の作り方を参考にして、ご自分で木型を作ってみましょう。きっとその大変さが解ると思いますし、それが成型品となれば、木型職人さんの大変さも理解してもらえるかと思います。

● 木型の材料を全てエポキシ接着剤で組むのにはちゃんとした理由があります。この二液性の溶剤は、硬化する時に熱が発生しますが、その接着剤の容積はあまり変化しません。一方・・・瞬間接着剤は衝撃に弱く、材料が縮むと接着面が破壊されます。木工ボンドは、ビニール系の接着剤ですので、硬化しても粘り気が残ります。これが、高熱では溶ける状態と成り・・・接着面が緩む原因と成ります。

● どんなに綺麗に木型を削っても、木型の床面とグラス胴コクピット面との間に隙間が出来るのは、木型が歪んでいるからではないんです。コクピットのグラスのフランジ面が直角ではないからです。バルサキットを組立てた時に隙間が出来るのは、それは胴体が捻じれているからなんですが、この場合はこのフランジ面が悪さをしています。どうすれば修正できるかと言えば、単純に切り落としてしまえば良いんですが、胴体側面から4mm程度は残した方が良いと思います。

● ABSの成形胴体ならば、内部側面はしっかりとした直角面なんですが、グラス胴体の場合は積層したアール面になっていますので、あまり大きく削り落とすと胴体の強度が落ちてしまいますので程々に削り落として下さいね。落とす前に付属のサーボマウントの堅木材で、コクピット内側をしっかりと補強してから作業すると失敗しないと思いますよ。

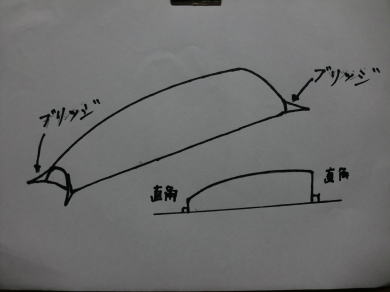

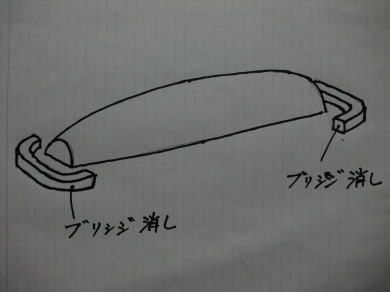

● 木型を作ってさあ!真空成型やるぞ!・・・と、バキュームしたら・・・。あれ?・・・何だ此れは・・・。が、画像の様な木型の四隅に出来る謎の物体・・・。これが真空成型の泣き所です。一枚板のシートを熱を加えて立体に弛ませますが、木型に垂直面が有ると、余ったシートの逃げ道が無いので、画像の様にピタリと張り付いて吊り橋みたいな形状が出来ます。此れが、キャノピーの必要寸法内で起きたら・・・、キャノピーラインをカットした時点でキャノピーの四隅に割れが生じます。

● 当工房の木型には前後方向に垂直面がありません。このブリッジを作らない木型を形成しているからです。ところが、キャノピー自体が小さく・・・一枚で取るには勿体ない場合があります。こういう場合に威力を発揮するのが、このブロック消しです。シートの逃げ道が無いからブリッジが出来るのならば、他にアールを有する垂直面を作ってやれば、木型本体に出来るブリッジを低く小さく出来ます。ただし・・・このブリッジ消しは、必ず最初の一発で必ず消せるって代物ではありません。垂直面を有する木型を成形する場合、最初の試し打ちでどの程度のブリッジが出来たかを判断し、その木型に見合うブリッジ消しを作るという技術です。ですから・・・適当に消し型を作っても必ず成功するとは限りません。

● コクピットの縁を加工しています。左右の縁の幅がバラバラでしたので、幅4mmに成るまでグラスを削っています。縁の裏側はアールに成る位に溶剤を盛りつけてありますので、胴体の内面の厚さは、2~3mmあります。此れだけ大きく削り落としても、強度はあまり変わりません。むしろメカ室の幅が広がったので、内部工作がし易くなりました。

● コクピットの縁をマジックで黒く塗りつぶします。今の状態でもまだ若干ですが、定規を宛てると隙間が出ます。此れを完全に平面にしないとキャノピー枠を取り付けた時に、隙間が出来てしまいます。僅かですが、内部方向に傾斜が付く状態まで、ヤスリを使って縁を削り込みます。

● 無音成型器「ひとり de ギュー」の成形能力をアップする加工を行っています。夏場ならば何の苦も無くボコれる成形器なんですが、冬場に成って室内気温が下がると上手く暖房炉内の温度が一定しないので、輻射熱を利用する為に鏡面のアルミ箔を貼り込んでいます。基本が800ワットの電気ストーブですので、効率良く熱伝導を使う為には輻射熱を利用するのが良いと思い、まずは実験ですね。その後1200ワットに上げるかどうかを決定します。