✈ Swaissair(MD-11)(出所不明の中華製)販売元(netshop=skyliner38) Part-21

● ナット取り付け胴枠に孔を開ける加工です。最初は千枚通しの尖った先端で、穴開け位置に凹みを付けます。その穴に2mmのドリル刃を使って、手回しで垂直の孔を開けます。電動一発穴開け加工は、プロっぽくてカッコイイですけどね?・・・。歪んじまったら、もう・・・元の位置には戻せないよ~ん(笑)・・・。次は3mmドリル刃・・・此方は電動ドリルで良いですよ。先孔開いてるんで、ズレる心配は有りません。直径が周囲で0,5mmずつ大きくなるだけですし・・・。

● お次は直径6mmの丸ヤスリ・・・柄を抜いてスピンドルチャックに固定し、電動ドリル逆転設定で削りながら孔を拡げます。完全にヤスリが貫通すると、直径6mmの孔です。最終的にはハンドリーマーで孔を拡げるんですが、最大径は9mmなのでそれ以上に広げない事・・・。何故に9mmドリルでは無く・・・リーマーなのかは次の画像です。

● このスクリュー型の鬼目は、かなり角度の深い進角を持っています。このネジ山の先端はナイフの先の様に薄く成ってまして・・・ベニヤの積層面を切り裂きながら進んで行きます。特徴的なのは芯の部分・・・通常のインパクトドリルで捻じ込めるコースレッド(部分ネジのタッピングビス)と同じ様に、緩い円錐状に成っています。よってねじ山の直径も円錐状・・・。ドリル刃は孔径が9mmのまま貫通するので、この鬼目の進行方向も安定しなく成るんです・・・。ですが!・・・リーマーならば刃先を含む芯は、円錐状に成っていますので、このテーパー角度が似通っています。リーマーで開けると入り口は9mmなんですが、出口では7,8mm程度なので孔も円錐状になってます。よって、鬼目の芯の表面にピタリと沿う形で孔が開けられます。

● 勘違いされても困るので注釈を・・・。このスクリュー型の鬼目は、長さが20mmほど有るんですが、捻じ込んだベニヤは3mmの三枚積層なので約9mm強です。上記の9mmから7,8mmへの緩いテーパーとは、鬼目の入り口から9mm強の芯の直径を測った寸法です。鬼目の先端の芯の直径は、もっと小さいですよ。

● 締め込みはヘックス(六角)レンチで行います。なるべく手持ちの部分の長い物を使った方がネジ込み易いです。今回は、私の愛車であるロードレーサー(パナソニック・パナレーサー)の専用工具を使用しました。平成元年に大阪の吹田市江坂に有った東急ハンズのサイクルプロショップにて・・・フルオーダーで作った骨董品です。リヤの変速機はカンパニョロ(カンパ980)だぜい!・・・。フロントはシマノ(simano150)だけど・・・。

● 私のレーサーのフレームサイズは600mm・・・市販のチェーンの関係で、最大フレームサイズは610mmまでしか作れません。それ以上も可能なんだが、今度は変速機込みのキャパシティが市販のチェーンの長さを越えるので、もう一本買ってチェーン切り工具で部品を外して繋ぎ直さねばならなくなる・・・。旅先やロードレース中に切れたら命取り・・・。よってフレームは600mmで抑えました・・・。其れでもチェーンのキャパはギリギリなので、変速中のリターンプーリーのアームの短いカンパニョロの変速機を使っています。30年で交換したカンパは3個・・・。知名度はイマイチだけど・・・使った者のみが知る愛着度合いも有るんで、平成元年・・・愛車の納品と共にカンパ980も別口で2個購入・・・。今のカンパは、その3個目です。骨董品だからねえ・・・。今のロードバイク族に見つかると、舐める様に眺められる始末・・・。でも能力は今でも現在・・・。ドライバー本人が・・・ちょこっとスカタン気味なんだが・・・。

● 基本的に、この鬼目・・・ビスの直径と進角のピッチが同じなら、ナイロンビスだろうがポピュラーなナベ頭・皿状頭のビスでも使えます。其れでいて・・・頑丈!。裏打ちの爪付きナットは、経年変化や固定時の不備に寄って抜けたら最後・・・胴体から主翼が外せなくなる危険性も有るんだが、このスクリュー型の鬼目なら・・・表側から捻じ込めるので、そういう心配が無いスグレモノなんでっせェ~・・・。ホームセンターで入手可能なのも魅力の一つですね。

● 胴体内部に固定するナット用の台座の正確な位置を求める治具を作ります。通常の中華製のグラス胴完成機の場合は、キチンと詳しく指示が成された組立説明書とスロット加工した部品一式が付属しているので、その指示通りに作業すれば固定台座なんて直ぐに組めるんですけどねエ・・・。本機には、その為の必要アイテムが何一つ付属していません。よって!位置を決めるのに必要な治具が無いと、ナットを固定する台座が取り付けられないのです・・・。

● 通常ならば・・・台座が既に固定されているので、この位置を算出して主翼後縁側の貫通孔の位置を決めるんですが・・・。本機はこの胴体側のナット台座の位置が決まらないので、通常とは逆の手順を行います。まずは治具を作って、主翼を載せる事から始まります。

● こういった完成胴体に主翼を組み込み・・・孔位置を算出する時に、この胴体の後部側を基準に距離を測ると・・・必ず寸法が2~3mmはズレます!・・・。胴体の後縁側というのは、主翼が余裕をもって納められる様に少し大きめに作られています。よって後縁側を基準にすると寸法がズレ易く成ります。

● 主翼の固定ビスの差し込み孔を正確に算出する時は、必ず前縁側の胴枠を基準にして寸法を測り・・・主翼のビス孔を決める事をお勧めします。この前縁側の胴枠は胴体の推力線に直角配置で取り付けられる場合が多いので、正確な寸法を算出し易く成ります。本機の場合は・・・通常とは逆の算出なんですが、当工房のアーリーバード・シリーズも、此れと同じ様に胴体側のナット位置を決められる様に指示して有ります。あ~り~さんの場合は、主翼側のビス孔位置を先に決めるんですが、胴体側のナット位置はまだ孔が開けてありません。胴体側のビス受け位置には、広範囲のPVC樹脂板が埋め込んであり・・・此れに直接孔を開けてねじ山を作る方法を採用しました。全備重量が600グラム前後の機体だから可能に成った方法とも言えるんですが、本機の場合はその10倍・・・。ナイロン板にねじ山を切ったって、荷重に耐えられませんしねエ・・・。

● 位置が決まれば胴体側のナット固定胴枠の接着位置も決まる訳ですから・・・今度は、この台座を正確にグラス胴体の内側に固定出来る様な治具を作れば良い訳です・・・。結合胴枠の内寸から42mm・・・この数値が欲しかったんですなあ・・・。さて!・・・此れだけ仰々しい治具をワザワザ作って、固定台座を接着固定しても・・・主翼側のビス孔が1~2mmほどズレる事は当たり前に起きるんですなあ・・・。だったらそんな好い加減な治具作ったって意味ねえじゃん!・・・。お叱りご最もですなあ・・・。真面目に閲覧しているモデラーさんでさえ・・・この方法でも完璧じゃないんだなあ・・・って思ってるでしょうなあ・・・。でも、対策はあるんですなあ。

● 主翼の後縁材にソフトバルサなんか使いやがってええええ!・・・が!、功を制す・・・訳なんですなあ・・・。ソフトバルサだから孔がズレても修正し易いんですよねえ・・・。結合胴体の歪な孔の修正をしたのを覚えてますか?・・・。歪な孔なので、通常のナベ頭のビスが使えなくなったので、頭のデカいトラスヘッドのビスで誤魔化してたでしょ?・・・。で!孔を拡げたんで・・・今度はトラスでも固定不可能に成りましたが、ベニヤでワッシャーを作ったので通常のナベ頭のビスが使える様に成りました・・・。言い換えると、同じ様な修正をすれば良いんですなあ・・・。ズレた分だけビス孔を拡げ・・・直径のデカいベニヤのワッシャーにビスを通せば、広くなったビス孔を正確な位置に戻す事が出来る・・・。よってスリーブを入れて、隙間を埋めれば良い訳ですよ。其れで修正は完了します。

● そんな好い加減な組立・・・絶対に許さない!・・・。なんてお仲間掲示板で陰口言ってるモデラーさんほど、自分の工作の不具合の対処が出来ません(笑)・・・。修正した事黙ってれば良いんですよ。好い加減な工作のまま放っとくから、飛行中に事故るんであって、キチンと修正して確実に固定すれば、飛行中に胴体と主翼が変形ロボの空中分解のプロセスみたいな事は起きません。尚!変形ロボの場合は・・・空中分解したって最終的には空中合体するんですがねェ~(笑)・・・。

● ファントムダーリー9機分も完成!・・・。このダーリー・・・今後、色んなシーンで活躍出来そうですなあ・・・。同じ斜角の屋根なら工具置き場にも出来るし、屋根の頂点にワイヤーで吊るせば、足場にも出来る・・・。角材に並べてビス止めすれば、屋根の上に階段も作れます・・・。安全作業には大変頼もしいグッズと成るでしょう。まあ・・・使い勝手は、ファントムの下反角フライングスタビライザーの足場と同じ効果ですしね・・・。でもですなあ・・・初めて見るぜい!って思ってる人・・・貴方の目ん玉二個分は節穴ですか?・・・。二階の屋根のエアコンの室外機が載ってる台・・・同じ形状でしょ?・・・。意外とね?・・・このファントムダーリーって代物・・・発想は、こういった架台の応用だったりするんですよ(笑)・・・。

● ラジコン機の組立にだって、皆さんは既に使ってんじゃないかなあ・・・。V型尾翼の角度決めるのに、こんなの作ったりしませんか?・・・。角度を決めるだけじゃ無くて、胴体に接着する時の治具にも転用出来るんですなあ・・・。当工房では5mmのスチレン材でV型尾翼の取り付け治具を造ったりするんですけどね?・・・。切った!貼った!が、バルサシートの加工品よりも簡単なモンで。

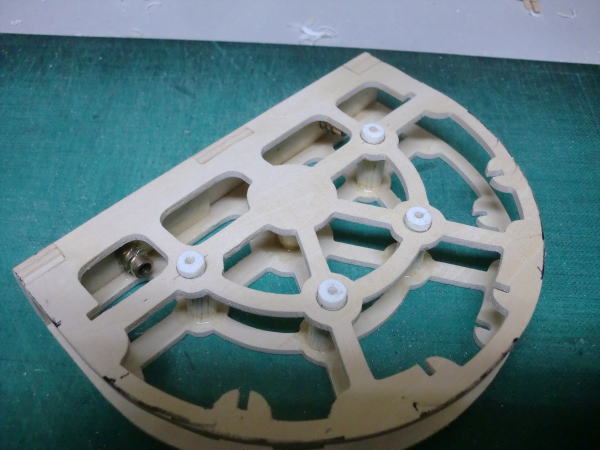

● 胴枠の4箇所にPVC樹脂で作った厚さ5mmのワッシャーを接着しました。この中心には3mmビスが捻じ込める様にタップを切って有ります。此の付属物は今回の模型機用に作った特別な部品ではありません。実機の胴枠にも同じ様な捻じ切り部分が設けて有るんです・・・。何の為・・・正確に胴枠を固定する為の治具を取り付ける為です・・・。ただし・・・其れだけの目的ではありません。冶具を外したら、今度は配管・配線用のブラケットを取り付ける台座に変身します。今回の模型機用の目的はその応用です。

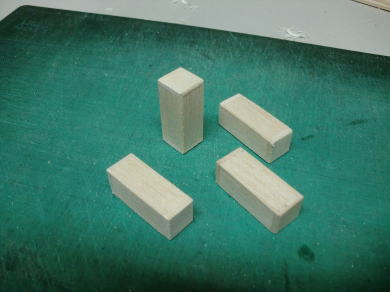

● 当工房の3mmビスの在庫は、最長50mmしかありません。しかしこの治具に必要な長さは60mm・・・。其処で!治具に使う長ビスに余裕を作る為にジョイントを作ります。厚さ10mm・・・幅20mmのPVC樹脂の棒材から、幅20mm方向を縦に使い、長さ20mmのジョイントを切り出しています。断面が10mm角に成る様に採寸して、中心には2,2mmの孔を貫通させます。この孔にタップを切って、3mmビスが刺せるように加工します。

● 直径3mm・・・長さ50mmの長ビスから、長さ12mmの寸切りビスを4本切り出します。此れをジョイントに7mmほど捻じ込んで、瞬間接着剤(低粘度)を流し込んで固定します。此れでネジ付きのジョイントが出来ました。此れを胴枠に取り付けます。胴枠の接着後にはこのジョイントは外しますが、本機の別の部品として何処かに使うかも知れません・・・。

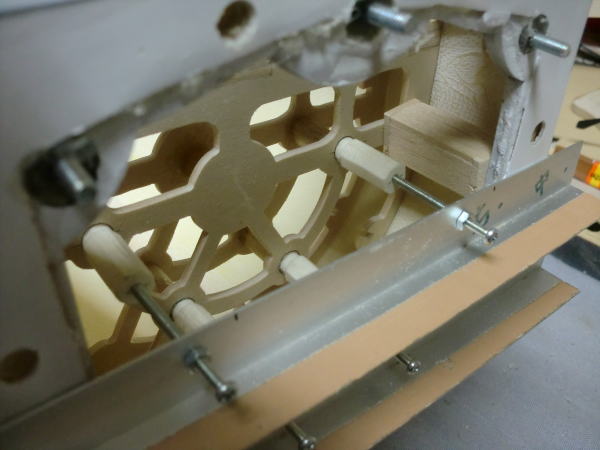

● 画像は・・・何と表現しましょうか・・・。まあ!平たく言えば、(突っ張り棒・・・)とでも呼称しましょうかね(笑)・・・。まあ!指し物大工の職人さんが使う播金(ハタガネ)と、同じ機能を持っています。バルサの構造体は、言い換えればスペーサー・・・。長さが42mmのバルサオンリーで構成してあります。圧縮荷重に耐えられる様に、厚さ3mmのシートだけで作った、中身が空洞の直方体です。

● まだ仮組みですが、一応組み込んでみました。この長ビズをジョイント一杯捻じ込んでから、今度は約5mm程緩めます。次に・・・ナットを締め込んで、アングル材が軽く結合胴枠に圧着する程度で固定します。最終的に・・・このナットの位置のままビスを締め込むと、更に圧着され・・・胴枠は完全に動かなく成ります。

● 胴枠の位置が決まったのですから、さっさと胴枠を接着固定して・・・記事を進めろ!って思ってる方・・・まだまだクソ面白くない胴枠の記事が続きます。まだ・・・完璧じゃ無いんですなあ・・・。今の胴枠の状態とは、結合胴枠に平行に成った!ってだけです。単純に・・・胴体の中心線に直角に成った!ってだけなんです・・・。この胴枠は、半円状の胴体のアールに圧着して接着されないと、何の意味も持たない訳で・・・この圧着できる部品を組み込んで初めて!接着作業に移行出来るんですなあ・・・。で!・・・今回の仮組み込みの目的なんですが・・・。

● このラインを引く為です・・・。多分!此れだけ当工房が吠え捲ってるんで、そろそろ誰かが38親分に連絡しても良い頃だと思うんですが・・・。この画像を38親分お抱えの中華の職人に指導させる目的で記載しています。此のマジックのラインは、此処に主翼固定用のブラケットの台座が固定されますよ!っという指示です。ブラケットを確実に固定するなら、ツルピカ(ウレタン塗装鏡面仕上げ)塗装をする前に、胴体の外側から皿ビス等を埋め込む必要があります。ブラケットさえ確実に胴体と一体化してしまえば・・・結合胴体を固定する為の、ビス孔を避ける様に胴体橋渡しの爪付きナットの固定台座は組み込める訳ですから・・・。

● 胴体側のナット固定台を、胴体の内部アールに圧着させる部材を作っています。3mmのバルサシートを加工してコの字型の部材を6個作りました。此れで左右一対分です。この部材を三枚ずつ積層します・・・。コの字型の内側は、この取り付け台の外寸法と同じです。

● 画像は・・・既に接着剤を使って取り付け済みの状態です。どうやって圧着なんかしてんの?・・・。見た目・・・はめ込んでるだけじゃん!って思ってる方・・・グラス胴体の積層構造を知らないなァ~?(笑)・・・。左右分けのメス型治具に、ガラスクロスを積層してグラス製胴体は完成します。だから!外側はスベスベの面・・・内側はデコボコの面に成るんです。しかし・・・全体を同じ積層にすると、主翼取り付け部のグラスも厚くなるんですなあ・・・。自体!・・・垂直面に幾ら溶剤を使ってクロスを積層しても殆どが流れ落ちる訳で・・・。よって!・・・主翼勘合部のクロスの積層数は少なく成ります。

● 代わりに画像の角の部分は溶剤が溜まるので、内側のアールが大きく成ります。この角の内側の部分は、もはや直角とは言い難く・・・斜めに傾斜している状態です。この傾斜している角に・・・同じく傾斜させた圧着部材の木口をはめ込んだら・・・ナット取り付け台の逃げる方向はただ一つ・・・。胴体の内側のアール面に密着するしか無いのです(笑)・・・。この圧着方法は、日本の古来建築様式の基本である、釘を使わずクサビを打って木材同士を圧着する方法の応用です。

● 昭和のモデラーの多くが、この圧着方法は当たり前に知識として持っています。グラス製胴体にバルサ組みの主尾翼のキットを多く作ったモデラー程・・・この手順を色んな機体のあらゆる構造部に使用して組み立てています。言わば・・・グラス製胴体の積層構造を熟知して、その部分的な数か所の内部構造を利用して胴枠を固定する・・・。自分でオス型メス型と、グラス製の治具を作っていたモデラーなら、メーカーの職人さんが作ったグラス製の胴体の構造だって、ツルピカ塗装する前の状態の胴体なら直ぐにグラスの積層状態が解ります。法則がちゃんと有りますからねェ~・・・。グラスの積層状態って胴体の主翼取り付け部が一番厚く・・・次が機首側・・・一番薄いのが後部胴体・・・重心を取り易くする為の工夫なんですなあ・・・。だから!本機みたいな好い加減な積層は直ぐに解る・・・。まるでグラス製の船舶みたい・・・。後部胴体を馬鹿みたいに頑丈に作る必要性なんて無いですよ・・・。まるで長期間の鑑賞に耐えられるディスプレイ・モデルの作り方ですからねえ・・・。

● さて!・・・お次は、主翼前縁部の平角ダボの受けを作る番・・・。ピン孔の開いた胴枠・・・此れだけ傾いてるんですなあ・・・。ピン孔の位置から、この前縁側の胴枠の縁までの寸法・・・左右とも同じ距離なんですが、まあ!機体の組立手順を知らないパートのオバちゃん辺りが、接着でもしたんでしょうなあ・・・。38親分の「今!入念なる検品中です。終わり次第・・・受付を開始します!。」のセールストークも消えちゃいましたねエ・・・。本機の販売の為の入念なる検品してりゃあ・・・ねえ!。こんな不良品は販売出来ない!って思う筈・・・。でも初心者さんが購入してるし、自分では組めないからって・・・当工房に依頼して来てる訳だから・・・。38親分の入念なる検品・・・ってヤツの嘘がバレちゃう訳でしょ?(笑)・・・。当工房みたいな胴枠なんか付けなくても・・・よ~く眺めて検品してりゃあ・・・前縁側のピン受けの胴枠が傾いてる事くらい、DF模型のプロショップなら解ってた筈!・・・って思うんだが・・・。傾いたピン受けの胴枠に、主翼の勘合・・・前縁側の内部補強材の好い加減な接着状況・・・全てを総合して判断すれば、主翼側のピンの埋め込みは、右翼は補強板の中に埋まるが・・・左翼のピンは半分以上が露出するから安定しない!って気づく筈なんだが・・・。ちゃんと!入念なる検品って行為をやってればの話なんだが・・・。「初心者には組めません・・・。」・・・じゃ無くて、当工房だって苦労してます。¥70000のキット価格の機体じゃ無いぜ!・・・38親分!!!!!!!!!・・・。こんな好い加減な胴枠の付け方じゃ・・・何の為に正確にレーザー加工したのか意味が無い・・・。

● さあ!・・・この歪な前縁側の胴体内部胴枠・・・ピン受けの孔も使えないので完全無視!・・・。ハンドルーターの使い方も好い加減だよなあ・・・。この胴枠周りのFRP・・・後から無理矢理削ったんだろうか?・・・ベニヤの表面まで削るなって!・・・。の!割には、配線通す上部の孔周りの成形もいい加減だったので、アルミパイプに粗目のサンドペーパーを巻き付けてゴリゴリ・・・。観てみろ!本来の綺麗な肉抜き孔が出現・・・。でも!この孔も不要・・・。ピン受けの孔が使えないので・・・綺麗な肉抜き孔も不要です。

● 実は・・・主翼前縁側の平角ダボに交換するので、ダボ受けを作るにはこの肉抜き孔を塞がないと成りません・・・。まずはケント紙を胴枠の内側に当ててボールペンで、孔周りをトレースします。此れを切り抜くと形紙が出来ます。正確な形紙を作る為に、歪な抜きのクロスを成形しました。

● 実物航空機の場合・・・外皮パネルにクラック等が見つかった場合・・・其のパネルの位置が空力的に支障が出る箇所ならば、外皮パネルとツライチで修理せねばなりません。空力的に問題が無ければ、外皮パネルに若干の段差は有りますが・・・アウターパッチと呼ばれるクラックのある外皮パネルを囲む様な同材質のアルミ製パッチを貼り込んで、必要数の孔を開け・・・リベットで固定します。しかし・・・空力的に重要な箇所はクラック周りを四角く抜いて、まずは同じ大きさのパネルを切り出しますが、此れだけではパネルは固定出来ないので、一回り大きなパネルを裏側に置いてから・・・周囲のパネルとリベットで合体・・・。画像の様な修復となります。

● 本機の場合は・・・胴枠の厚みが6mmでしたので、3mmベニヤと3mmバルサを積層して、その後ろに一回り大きい3mmバルサを積層しました。この構造物の段差の部分全てにエポキシ接着剤を塗りたくり・・・胴枠の内部から挿入すると、表側でツライチと成ります。実機の場合は、隙間はゴム系のシーリング材を詰め込みますが、本機の場合は5分間硬化のエポキシ接着剤であるクイックメンダーを隙間に詰めて完了します。このメンダーさん!・・・ガッツリ固まるとサクサク削れる汎用力が有りますので、削る必要が有る時のみ使ってます。裏打ちはバルサですが、表面がベニヤなのでタッピングビスも立ち易く成ります。

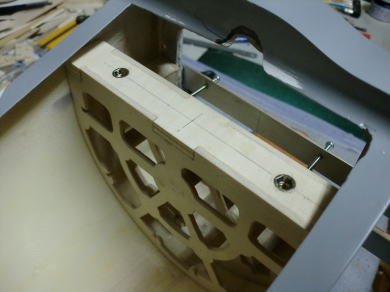

● 後縁側のナット台座にエポキシを塗ってブリッジを取り付けたんですが・・・。結合胴枠の修復の際、グルーガンの溶剤を充填して、その新しい効果には目を見張る強度が有ったので・・・この構造体の周囲にも充填した所、隙間という隙間全てが完全に埋まり・・・ガッツリ食い付いています。此れはある意味新しい発見でした。デコボコとしたグラスの積層面と木目の有るベニヤとの相性は抜群みたいですね・・・。当工房にはまだ・・・組み立てを待っているグラス胴体のレーシング機・・・スケール機・・・スポーツ機が待機していますので、どんどん積極的に使ってみようと思います。

● 意外と船舶模型にも使えそうですなあ・・・。固まる前の溶剤をビス孔に流し込み・・・ビスを締め込む・・・。緩める時は力を加えれば緩みますが、空間を埋める効果が有るので・・・防水の役目もあるかもしれませんね。近々・・・ヨットを自作しますので、隙間の充填剤として使ってみましょう・・・。(Part-22に続く)