✈ Swaissair(MD-11)(出所不明の中華製)販売元(netshop=skyliner38) Part-38

● 本機の型紙も袋の中パンパンですなあ・・・。まあ!・・・其れだけ使えない部品・・・足らない部品・・・合わない部品だらけだったという事ですなあ。まだまだ形紙・・・増えそうですなあ(笑)・・・。まあ!・・・其れでも作業はいよいよ終盤です。最初に本機を見た時は・・・此処まで酷いフィルム張り完成の組立キットだとは思いませんでしたなあ・・・。今まで・・・黙ってた事が有るんですが、この形紙を欲しがってるメールの主さんが居るんですなあ・・・。スマホ経由の・・・。本名はおろか、個人情報の類は何一つ解らないお方ですねん・・・。さては!・・・本機よりもこの形紙にご執心って事は・・・此れの価値を知ってる人種って事ですよ。

● 以前・・・何かの記事で腐れかけた昭和の遺物のバルサキットの中で、キット価格と同額の内容物は原寸の図面だ!・・・って書いたら、オークションサイトに出るわ出るわ・・・昭和の遺物の原寸図面だけ・・・ってのが・・・。ただ!・・・皆さん!値踏みしとるんだろう・・・と、出品者もお考えの様ですが・・・。そないな原寸図面だけじゃ値段は吊り上がらんですよ(笑)・・・。大概・・・昭和の名機の図面と一緒に、形紙も無かったら・・・その図面から新たに材料切り出しの部品表と型紙作らなきゃ、部品を刻む木工職人もレーザー加工のプログラムを組むオペレータも仕事を引き受けてくれませんしねえ・・・。まあ・・・何時の時代も・・・手っ取り早く金儲け!ってのは初期投資が物凄く必要って事ですよ。

● その初期投資と技術をケチろうとしたって無理なお話・・・。取らぬ狸の皮算用・・・とはこの事ですなあ・・・。幾ら働き方改革って言ったってねえ・・・。世の中、副業認めます!って会社も増えとるらしいが、事!ラジコン業界に関して言えば・・・ガチで模型が造れなきゃねえ・・・。他人のフンドシかすめ取って自分で履こうなんて考え・・・見え見えだって!。義務教育の7年目辺りから、学校の技術の時間に図面の書き方と材料取りの方法、習ったでしょうが!・・・。其れを応用すれば誰でも三面図の作成と部品表やら形紙の作り方なんて簡単だよ?・・・。部品表の寸法が直接形紙のサイズなんだしね・・・。

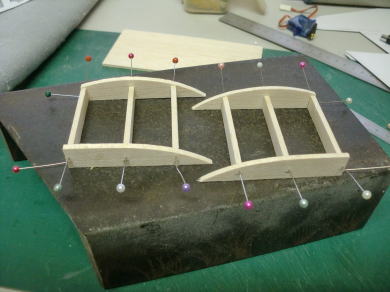

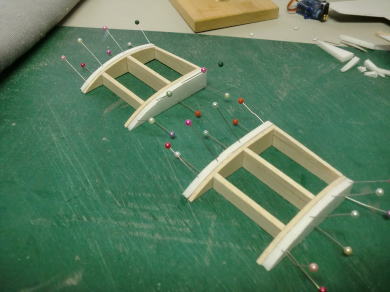

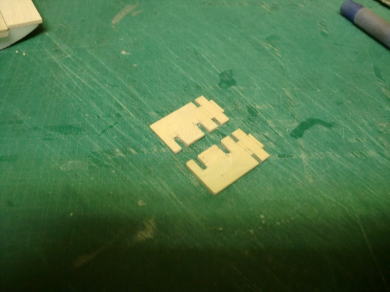

● 主翼の胴体への固定用に自作した胴枠のアールをゲージとして、新たにエレベータ用のサーボマウントのフレームを作図しました。二枚の形紙の形状が違うのは・・・胴体の位置によってアールが微妙に変化しているからです。ベニヤ等でガッチリと頑丈になんて組む必要は無いですよ。接着するのはグラス胴体の内側・・・。ざらざらとしたグラス面を上手に利用すれば良いだけですから・・・。表面が細かくデコボコしてるんだもの・・・二液混ぜ混ぜエポキシの食い付きは大変良い!・・・。よってマウントの基本構造は全て3mmのバルサ材です。

● 奥と手前では胴体のアールが違うのが解ると思うんですがねえ・・・。手前の胴枠はゲージで作図出来ても・・・奥の胴枠は、一部現物合わせで何度も切り直して作った形紙から材料取りしています。この形状のマウント・・・奥で作った方が胴枠の形状は採り易いんですが、あまりにも奥過ぎると今度はメンテが難しく成るんで・・・取り敢えずこの位置に決定!。

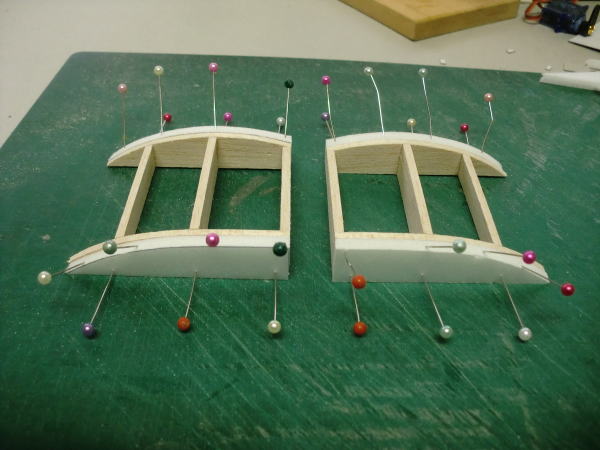

● 定盤代わりと成る厚みのある鉄骨の上に、直角を出した3mmバルサを両面テープで固定して・・・。その角にピタリとマウントの角を合わせてマチ針で固定・・・。今はまだ寸足らずのストリング材の嵩を上部のアールに沿う様に補助材を貼り込んで行きます。その為にはマウントが捻じれていては駄目なんですなあ・・・。何故なら・・・マチ針で固定している床の面が、本来はサーボを取り付ける天板に成るからです。捻じれた天板にベニヤの板をビス止めしたって、サーボは安定して固定出来ませんしねえ・・・。

● バルサを胴枠のアールに沿って嵩増しすると、この胴体の内側の形状が見て解る複雑さ・・・。アールにピタリと嵩を合わせるのは、接着面を増やしてグラス面の食い付きを良くする為です。そして更に食い付き面を増やす目的で、前後の胴枠の外側に5mmのスチレン材を貼り込みました。何度も言いますが・・・内部構造体がある程度の強度が有れば、外部に太らす材質は何でも良いんですなあ・・・。スチレン材だから軽量ですし・・・接着面も増やせるし・・・。使う接着剤がエポキシだから可能に成る構造とも言えます。まだまだ増やすつもり・・・。

● 絶対に間違えたらいけない事も有る・・・。胴体の両側面に取り付けるので、必ず左右対称形で組立てる事!・・・。同じ方向に組んでしまったら・・・最悪どころか必ずどちらか一方のマウントは使えなく成ります(笑)・・・。私でもラジコン初心者の時代に、この失敗をやってしまった事が有る・・・。当時のバルサキットの原寸図面は、主翼の右側か左側のどちらか一面のみ表記だったので、何も知らずに同じ方向の翼を二枚組んでしまった事が有る・・・。結局・・・模型屋のオヤジさんに助けを求めたんだが・・・模型屋のオヤジさんは神様だと思いましたなあ・・・。

● バルサとヒノキで構成された主翼の骨組み・・・全部木工ボンドで組んでいたんだが、専用のスチーム発生器を接着面に当ててたら・・・ボンドが緩んでポロポロと外れて行く・・・。バルサは水分を含むと木目に沿って湾曲するので、お店の奥の工作台に新聞紙を敷いて、バルサの部品を並べてまた上から新聞紙を被せて・・・その上に厚みのあるベニヤ板を置いて、更にラジコン技術のバックナンバーを何冊も重ねて敷き詰めて・・・。数時間後にまたおいで!って言われた・・・。そして夕方・・・お店に戻ったら、既に乾燥しきったバルサとヒノキの部品がまとめて置いてあった・・・。当時の私は中学生・・・。模型屋のオヤジさんが神様に見えましたなあ・・・。直ぐに信者に成ったのは・・・言うまでもない(笑)・・・。そらなァ・・・ロングスパンで見るならオヤジさんの先行投資・・・。良いお得意さんに成るだろうを見越してのサービスですよ。その先に模型の業界人にまで進むんだから・・・模型屋のオヤジにしてみれば、自分の意のままに操れる人材に成るだろうと思っただろうが・・・独立する前に病気で他界してしまいましたなあ・・・。

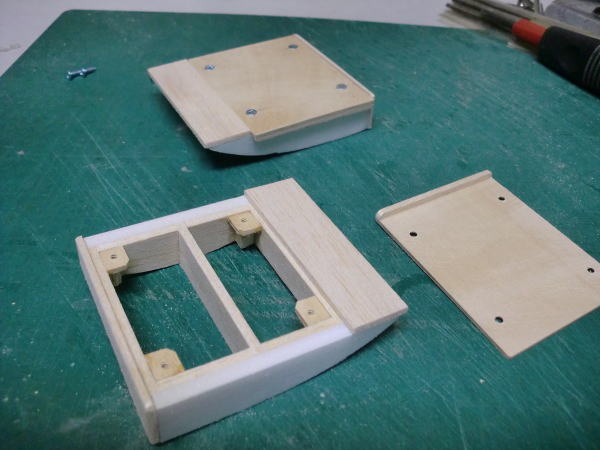

● このサーボマウントは、今の状態ではまだ胴体内部には組み込めません。サーボを載せるマウント材をビス止め出来る台座とフレキシブルパイプを固定出来るブラケットを、マウント上に組み込んでからでないと・・・いくら胴枠の抜き窓が大きいとはいえ・・・内部に指を入れての作業は、方向が制限されるので難しいです。よって!何度も仮置きしながらリンケージ全体を把握し、最終的に位置が決定してから接着です。多分・・・閲覧している人には、この構造体の完成形が思い浮かんでる筈・・・。何とも単純な構造を、何で難しく難しく作業しとるんじゃろ?・・・。って思ってるだろうなあ・・・。自分の飛行機だったらね?・・・手抜きバリバリでも好いんですがねえ・・・。お客様の機体なんだし・・・お客様の技術に合わせて組み込む構造なので、あれこれと弊害も有る訳ですよ。手抜き出来ない理由がね!・・・。昭和なら此処までのお客様優位じゃなくてもねえ・・・カスタム屋のごり押しが通用したんだが・・・。今の時代・・・ある程度はお客様ファーストなので・・・。カスタム屋に依頼して来るのは初心者さんか、作るの面倒臭え・・・の類のお金持ちモデラーばかりですし(笑)・・・。

● 関東・関西のお仲間さんより・・・「マスクは残っとらんやろか?・・・。」っと、切なるお願いみたいなメールも来てまして・・・。世の中・・・終わりの見えないワクチンの無いコロナウィルスが猛威を振るい捲って・・・地元でもマスク一枚で恐喝騒ぎが起きる始末・・・。マスクが入荷したら、もう争奪戦!・・・御婆もお爺もおっちゃんもおばはんも・・・まるで喧嘩状態・・・。その横を悠々とマスクの箱を持って歩いてる当工房の主が居たりします。争奪戦に成っとるのは画像左側のマスク・・・私が買ったのはホームセンターにある作業用のマスク・・・。さて!・・・この二つのマスク・・・使用目的が違うので、このコロナウィルスに全く効果が無いという訳でも無いんですなあ・・・。

● さて!・・・マスクを着ける目的なんですが、保菌者と健常者の着けるマスクは一種類じゃ無いんですなあ・・・。どういう事かと言うと・・・吸うのが楽か?・・・吐くのが楽か?・・・で!、マスクの種類が変わるんですなあ・・・。結局の所・・・ウィルスを持った保菌者が右のマスクを着けても意味が無いんですよねえ・・・。左のマスクじゃないと・・・。左のマスクは吸うのは楽だが、吐くのは辛い・・・要するに呼吸は楽だが咳をすると飛散し難い特徴が有る・・・。よって風邪ひいてる人は左のマスクを着けた方が良いんですなあ・・・。この吸うのが楽な左のマスクを健常者が着けると、飛散したウィルスを吸い易いって事に・・・何で世の中の人達は気づかないのか・・・。

● さて!・・・、右側のマスクは塗装業で有機溶剤の粒子をなるべく体内に取り込まない様に作られているので、吸うのがとても辛くなる位に防塵効果があります。要するに・・・ウィルスを吸い難い特徴が有るんです。よって、健常者はこの作業用のマスクを着ければ予防は出来るんですがねえ・・・。内部にガーゼを仕込めるので、ある程度は何回も使えるんですが・・・。まあ!・・・見た目がねえ・・・除染現場で使ってたのは、もっと吸うのが辛いマスクだったけど・・・呼吸が鍛えられるので、その分身体は動く様に成るんですが、見た目がなあ(笑)・・・。黒い鼻とヒゲを数本マスクにマジックで書いて、猫耳着ければ笑えるかも・・・。

● 少し大きめのビス止めの台座を取り付けました。他のサーボマウントと違うのは、この枠の中にサーボを沈めないって所ですかねえ・・・。内蔵型にすればスッキリとは成るんですが、今度はサーボの電源ハーネスの取り回しが複雑に成るんですなあ・・・。そういう作業性も考えて、サーボは寝かせて固定するんですが・・・まあ!、内蔵するかしないかの違いだけなんですが、違いは有るけど構造は似た様なモンです。もっともっと複雑に成ります。

● サーボマウントは本体に段差を付け、サーボプレートを安定させています。作業をする場所が限定された範囲の中のみでの作業と成るので・・・、スライドさせればプレートの端のストッパーで留まる様にしてあります。よって、腕は利き腕一本のみで作業出来ます。

● 胴体の内側に貼り付ける面はかなり複雑なので、正アールと逆アールが混在しています。此れは現物合わせで調整するしかありませんでした。胴体の貨物室のハッチ付近の複雑なアールなので、こんな事態に成っとるんですよ。此れが・・・スチレン構造体なら、もっとマウント造りは楽なんですがねえ・・・。まあ・・・スーパーモノコック構造のグラス胴体なんで、こんな弊害が出て来るんですなあ・・・。ホント!鏡面仕上げのツルピカ塗装?の前にやっといて欲しかったですなあ・・・。

● エレベータのリンケージロッドと成る、フレキシブルパイプを固定するブラケットを作ります。基本はサーボ側と後部胴体の出口の二カ所で固定するんですが、此れだと工作を手抜きしてアウターパイプを固定する部分を好い加減に作ると・・・内部でスライドするパイプの抵抗が大きく成って、アウターパイプ自体が胴体内部で動き回るのでエレベータに遊びが出て来ます。此れを如何に消すかが肝となります。

● およそ10年近く前に購入したOK模型のプラパーツ・ツリーです。当時の価格で¥700です・・・。古いパーツなんですが、流石!ポリプロピレン・・・経年変化とは無縁ですな(笑)・・・。このツリーから一番手前のクイックキーパーを切り取って使います。さあ!一通りの形には成って来ましたね・・・。ブラケットのアームが長いでしょ?・・・。このパイプ保持の部分を3mmベニヤ一枚の胴枠で保持すると、パイプ本体が長ければ長いほど・・・インナーパイプの抵抗が増えるので、胴体内部で湾曲し・・・エレベータの遊びが大きく成ります。リンケージが済んで・・・サーボ側はニュートラルが出ているのに、エレベータを指で掴んで上下に動かすと、フニャフニャって感じで舵面が上下してしまう時は、胴体内部のアウターパイプが湾曲し捲っているんですなあ・・・。この場合は、もう一か所以上のパイプを固定する箇所を増やさなければ成りません。

● パイプを保持する箇所を減らし・・・且つ!・・・胴体内部のアウターパイプの湾曲と言う遊びを無くすなら、ブラケットのパイプ保持部分を長くしてやれば良いんです。胴枠一枚分を追加して固定してるのと同じですから・・・。此れと同じ構造を、後部胴体のアウターパイプ出口付近の胴体内部にも設けてやれば良いんですなあ・・・。目で見た固定箇所は二カ所なんですが、実質四カ所保持と同じ状態に成るので、アウターパイプが湾曲し難く成ります。其れを最大限活かすのは・・・なるべく直線でパイプを配置する事・・・。此れがフレキシブルパイプを上手に扱うコツと言えます。さて!・・・いよいよ!、ユニットの胴体内部への取り付けと成るんですが・・・依頼主さんが、どういうサーボを搭載するのか、皆目見当が着きません・・・。よってサーボを固定する解説は割愛させて頂きます。

● ホント!・・・ツルピカ仕上げの胴体じゃ無かったらなあ・・・って悔やまれますなあ・・・。サーボマウントのエポキシによる固定なんですが、此れがね?・・・塗装前の状態なら、デカいシャコ万(C型クランプ)使って締め付けられたんですがねえ・・・。其れは前部胴体の主翼固定用ビスのブラケットにも同じ事が言える・・・。PVC樹脂も、こうやって加工すれば厚めのワッシャーは作れます。削る作業の時は、なるべく摩擦熱を加えない事・・・。粗目のサンドペーパーを押し付けて荷重を加えたら・・・早く成形!・・・出来ませんよ(笑)・・・。熱を与えずホルダーを切削面に軽く当てて、スライドさせてるだけで・・・ドンドン削れてくれます。ただし・・・切削面はかなり粗い仕上がりなので、今度は組みヤスリを軽く当てると綺麗に仕上がります。作り方にもよるんですが・・・タイヤのホイルなんかも作れるかも・・・。エアロンカのバルーンタイヤのホイルなんか作れそうですなあ・・・。

● いったい何を作ってんねん!・・・。まあ!まあ!・・・さっきから言ってるでしょうが!・・・。ツルピカ塗装の胴体には内部接着部品にC型クランプが使えないって!・・・。だったらどないして胴体内側のグラス面にサーボマウントを圧着するのか・・・。テレビ番組み観てれば、そのヒントはリフォーム中の家具作りの中にある・・・。私が現場でラワンの枠組みの両面に定尺の化粧ベニヤ(通称デコラ)を限りなく平面の工作台の上で接着固定するなら・・・の工作方法なんですなあ・・・。此れは覚えておくと日曜大工のDIYに使えますよ。強固な天井があれば、其処につっかえ棒をしてベニヤを押さえる方法・・・。定尺のベニヤなので(900×1800)なんですが、もう一枚厚めのベニヤを被せて、天井からベニヤ迄の空間に複数のつっかえ棒を入れて接着しますなあ・・・。大工さんが現場でやってる事もありますなあ・・・。

● ボール盤で成形していた丸棒状態のPVC樹脂には、中心に3mmビスのねじ山が切って有ります。其れをアルミパイプの中に入れて、四方からビス止めすると・・・パイプの中で固定されて動かなく成ります。此れを二つ作って長いビスを通すと・・・伸縮自在のつっかえ棒が出来るんですなあ・・・。ツルピカじゃないグラス面の内側だから、棒を突っ張ればサーボマウントはグラス面に圧着出来ます。何も特注のアルミパイプなんか使わなくとも・・・ホームセンター購入のアルミパイプでも作れるし・・・強度が有るなら、此方もホームセンターで入手できる硬質のビニールパイプでも作れますよ!・・・。

● そんなん!面倒臭くて作れん!・・・って諦める必要は無い・・・。締め込んだ状態から2~5mmほど嵩が増えれば良いんだったら、蓋つきのペットボトルでも代用できます。何十キロもの荷重を掛けるんじゃ無いんで・・・こんな代用品でも良いのだ!。ねじ山が長ければ、化粧瓶の容器でも代用可能・・・。本体を片手で掴んで固定して・・・利き腕の指で蓋を緩めれば、基本的には蓋は上昇・・・。充分つっかえ棒に成ります。ただ・・・本機の胴体内部で使える代用品が無かったから、専用のつっかえ棒を作ったってだけの事・・・。 (Part-39に続く)