● 例題機(Blue Angel)のSSG型製作 Part-3

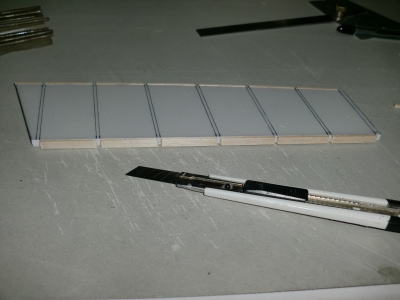

● 胴体下部のプランクに入りました。こういうパネル甲板張りをやる場合・・・、接着剤が硬化してから気づく事態を一度は経験されたモデラーさんも多いと思います。生地完成状態では中々解り難いと思いますが、フィルムを貼ってしまってからでは遅いので対処法を教えます。

● フィルムを貼ってから胴体のプランク面を見て・・・波打って見える場合は確実に胴枠間が凹んでいます。こうならない対処法もあるのですが、大変重くなります。だったら数ある胴枠全てを跨いで一発で貼ろうとすると、どれかの胴枠は接着されない事態も出て来ます。

● 胴枠間のプランク材が凹むのはバルサ材に限らず金属板でも同じ状態になります。実機の場合はパネル毎のゲージが存在していまして、平らなシートを単に丸めて胴体枠にリベット止めしている訳ではありません。専用の木型や金型に挟んで圧力をかけてから特殊加工を施してはじめて機体に取り付けています。

● 木型にシートを巻き付けて形を決めてからなら・・・、胴枠を跨ぐ様な大きなパネルも歪む事無く胴体に綺麗に沿わせる事ができます。言うは易し・・・過去にはそういう工法でキット化しているメーカーもありましたが・・・、採算が取れないので無くなってしまいました。自分で自作したとしても、木型製作だけで数か月掛かりますので、個人の趣味レベルのモデラーさんでもやりません。

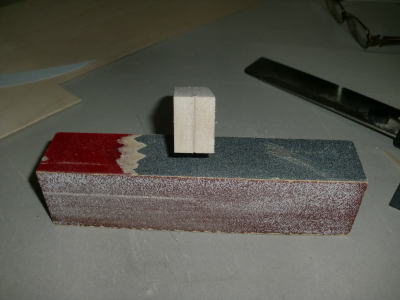

● 画像はあくまでも自作レベルの機体の修正方法です。メーカーのキットがこの甲板張りをあまり使わない理由が此処にあります。必ず文句言われますからね。「こんな質の悪いバルサなんか使いやがってえええええ~!。」って言われても、キットには指示してませんが、上記画像が対処法です。

● 凹んでしまったものは置いといて・・・胴枠上の継ぎ目が高いのですから此処を下げてやれば良いのですよ。なるべく凹んだ面は避ける様にペーパー掛けを行います。あとは胴枠毎に定規を当て隙間が無いかを調べます。甲板張り指定の機体キットを購入もしくはオークションで落としたら、質が良いバルサでも同じ状態にはなりますので、上記の工作を試してみましょう。

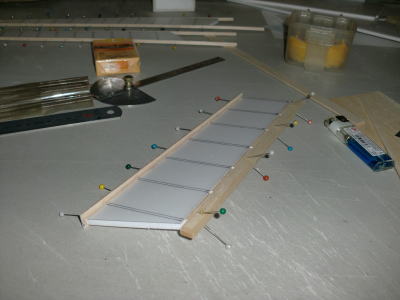

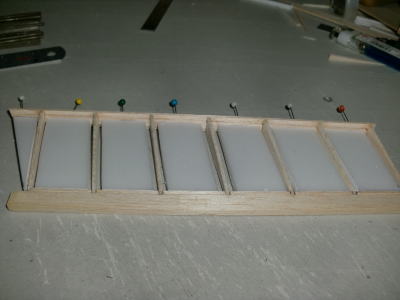

● 本来ならば厚さ15mmのシートを埋め込むのですが、軽量化しても結果はあまり変わり映えしませんので、こういう構造にしてみました。5mmの角材を這わせて10mmのシートで構成してみました。実は此方の構造の方がクッション性は向上します。メカ室の床との間にもう一つ空間を設けてあります。本機はスロープグライダーですので胴体着陸です。なるべく草むらに軟着陸させますが、非常事態の場合はどういう場所に降りるか見当がつきません。そこで、クッション性の良い構造にしました。石に当たっても跳ね返ります様に・・・。

● 今回の木村バルサからの購入材料の材質をオールメディアムと指定しました。お任せ発注よりも価格ランクが上がります。ハード寄りのメディアムからソフト寄りのメディアムまで実にバランス良く揃えてあります。木村バルサの職人さんも私のページを見ているそうで・・・、傾向が解るから材料も吟味してくれてるみたいですね。大型カッターナイフの一刀彫りでここまでスムーズに削れれば、論より証拠!良質のバルサ材です。

● 垂直尾翼の翼端材の画像です。後縁側に細い溝を入れています。ここに1,5mmのベニヤを挟み込みます。この加工がしてあるのと無いのでは、飛行機の翼端の強度が雲泥の差で表れます。加藤無線のスタント機には必ずこの翼端処理が成されていました。この処理は翼端の強度を上げる目的の他に、キットを製作する側であるモデラーさんの製造簡素化にもあります。翼端が綺麗に加工出来ますし、丈夫です。

● 見た目あまり解らない部品ですけどね。完成した機体を飛行場に持って言ったら多分お仲間さんの注目を浴びますよ。見た目は地味~・・・ですけどね。

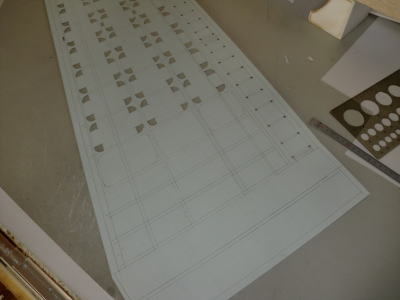

● さて・・・と!恒例のマチ針ボックスのお掃除です。頭のとれた針がこんだけありました。再生出来る物はなるべく再生しますが、頭より針数の方が多いとは如何なる事態だろう・・・。まあ、それだけ使用頻度が多いし・・・丁寧に針供養した後・・・成仏してもらいました。とにかく・・・頭のとれた針がこれだけ隠れてます。全部抜き取っておかないと、指に刺さります。機体製作中は機体のプランク面ばかり見ています。針を取るのは手探り状態です。指と爪の間に此れが刺さると・・・飛び上がりますよってに・・・。

● オリジナルブルーエンジェルの垂直尾翼根元付近は、台形型のとてつもなく大きいバルサブロック一個で構成されてます。加工工程は治具を何個も使って切り出します。本機は60エンジン搭載と同じ工作構造ではテールヘビーは免れません。オリジナル部材の40%のブロック材使用で組み込みました。

● この垂直尾翼のフィレット部分は、オリジナルのブルエンを組まれたモデラーなら全員経験している事なんですが、正逆の複雑なアールが混在している場所なので、削り過ぎたら修正が効きません。ゲージを当てるか少しずつ削り込んでいくしか方法がありません。しかしながら、この加工を極めたら複雑なフィレット加工に過度な抵抗感は無くなりますよ。胴体後部のプランクが所々抜けていますが、リンケージの先加工が済まないと進められない状態までやってきました。胴体加工ももうすぐ終わります。この生地完成状態で(420グラム)です。

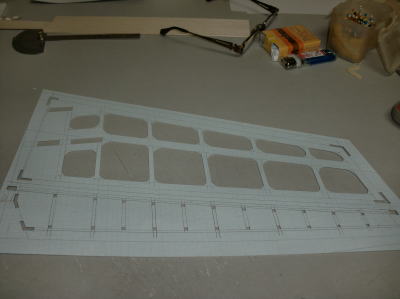

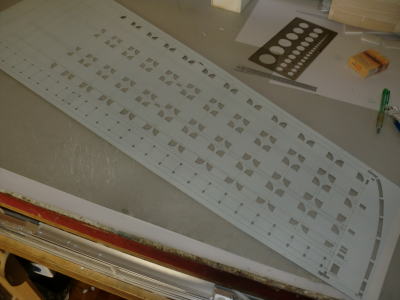

● 水平尾翼のテンプレートです。今回は水平安定板をスチレン構造・エレベータをバルサ構造で製作します。エレベータは「なんちゃってリブ組エルロン」の進化版です。なんちゃって・・・ではミシン(糸鋸盤)が必要でしたが、今回は使いません。むしろ、従来のバルサキットの部品組み立てに近いです。それでいて誰でも正確に図面通りの組み立てが可能になります。ひまし油世代の昭和のモデラーよりも、スチレン材に慣れている平成の新人類モデラーの方が理解が早いかなあ~?。

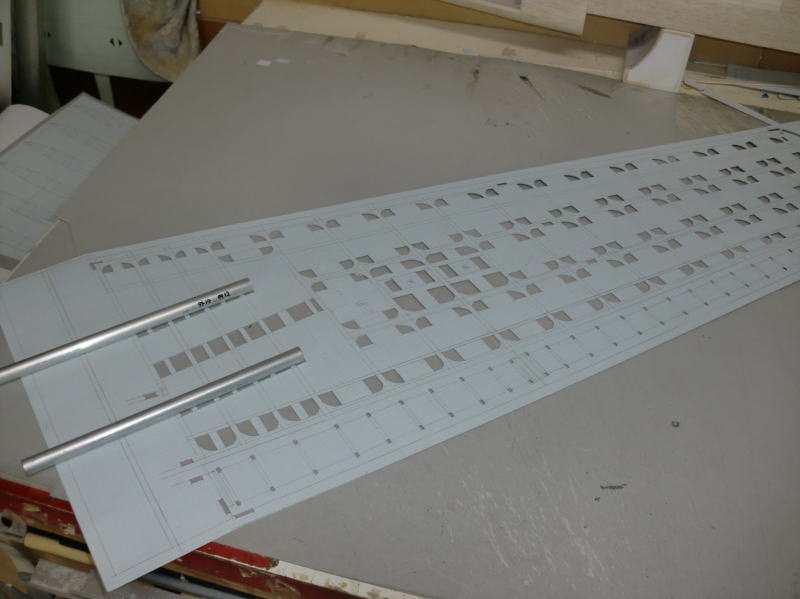

● テンプレートから作図して材料を切り出します。スチレン材のケガキ線はリブ材の入る所です。まずは前縁側と後縁側に2mmのバルサ棒を木工接着剤で貼り付けます。この時・・・接着剤はマチ針で指示している通り、スポットで貼り込みます。くれぐれも前後縁全面に接着剤を塗らない様にして下さい。

● 貼り込んだ2mmの棒材にケガいたラインに沿って2mmの溝を切り込みます。スチレン材が見える位に深く切り込んで下さいね。そうしないとスロットイン加工の意味がありません。切り込んだら前縁補助材と後縁材を今度は全面接着で貼り込みます。此処までの構造で解ったモデラーさんは、これから先は見なくても解る筈ですので、読み飛ばしましょう

● スチレン材にケガキ入れたラインの約5mm外側まで、スチレン材を切り取ります。スロットインするリブ組の空間が出来ました。寸法通りのリブ材をはめ込んで組立てます。

● リブ材の接着が済んだらスチレン材を切り取ります。スチレン材をスポット接着したのは切り取り易くする為です。あとは必要部材を取り付けて完成です。キット図面から作図しても良いですし、図面を等倍コピーしてテンプレートを作っても良いですし、エレベータやエルロンでも左右が必ず均等対称の大きさで組立てられます。

● ヤフーブログの自作グライダーモデラー諸氏ならば・・・、こういう組み立ては必要ありません。バルサキットを作り倒した猛者(モサ)ばかりですからね。完成機から入門したモデラー諸氏の自作バルサグライダーの手引きに成ればと思い紹介しました。若い新人類の平成モデラー諸氏へ・・・!、テンプレートを使えば、たとえ後縁材が丸みを帯びた楕円形でも同じ工作が可能だ!って既に気づいたモデラーは、更に構造の進化が出来るぞ!。例えば・・・トリムタブの追加とかね。内部構造を良く見て進化した脳みそをフル活用して開発してみよう。

● 胴体は垂直尾翼まで完成するとホッと一息着けます・・・。残すは水平尾翼の製作と取り付け・リンケージ・キャノピーの製作で胴体は完了します。この工作法は主翼を完全に独立させた構造ですので、図面上で予め主翼の取り付け方法を決めていたので、従来のダウエル取り付け部、主翼後縁側の主翼のビス止め台座の製作等が必要ありません。また、胴体側板中央をカンザシで繋ぐ大型グライダーにも同じ構造が使えますので、今後の当工房の機体には多く採用されるでしょう。

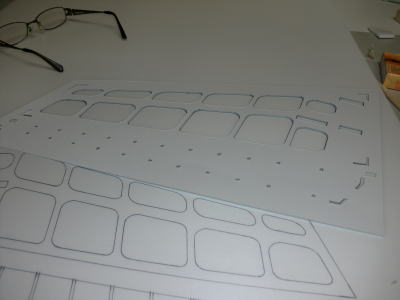

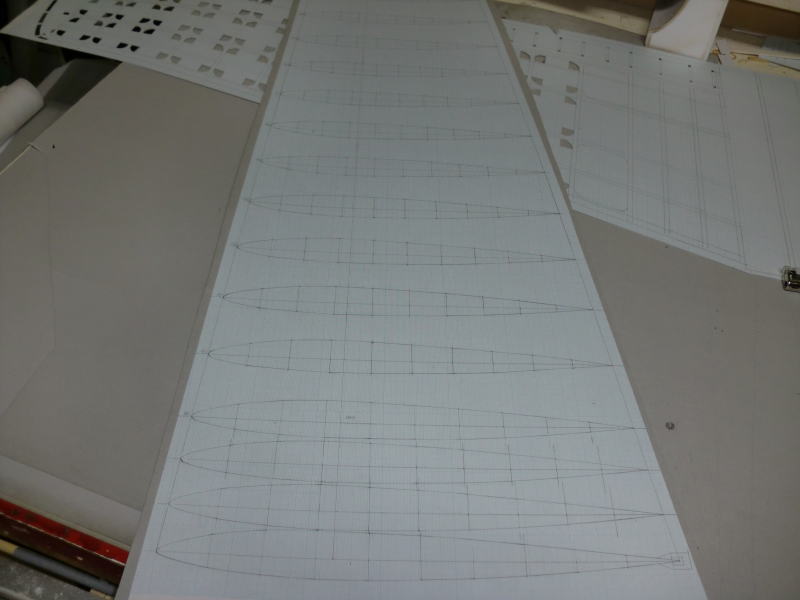

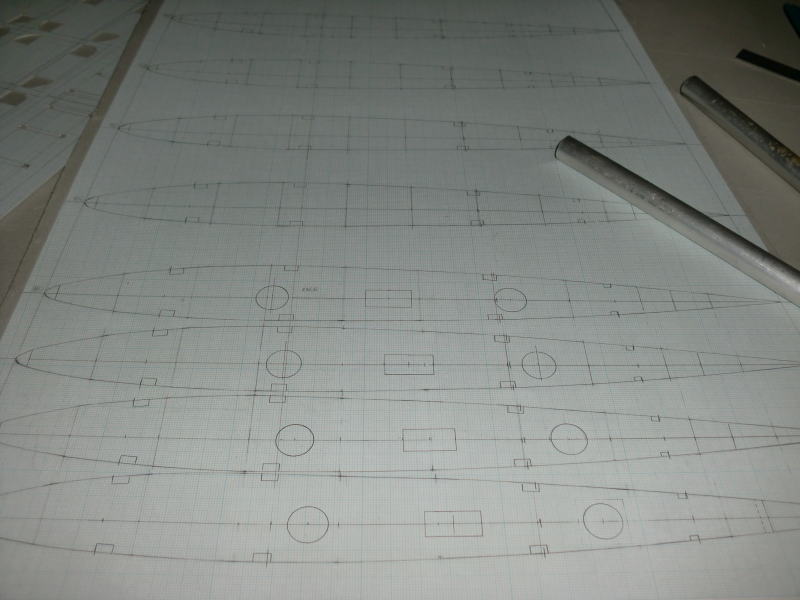

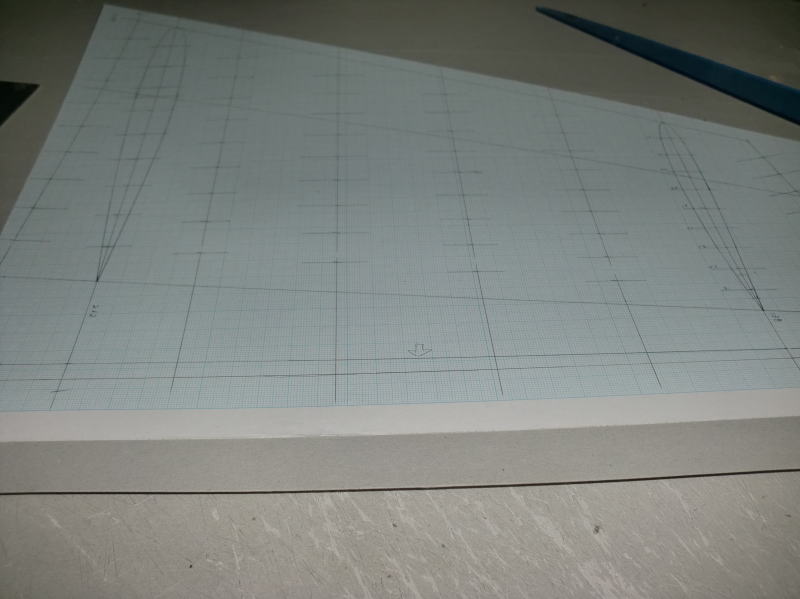

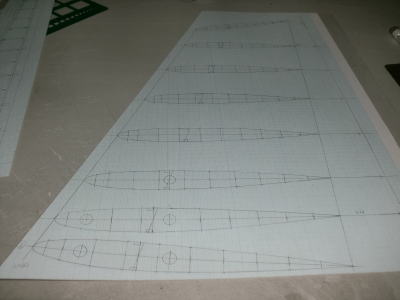

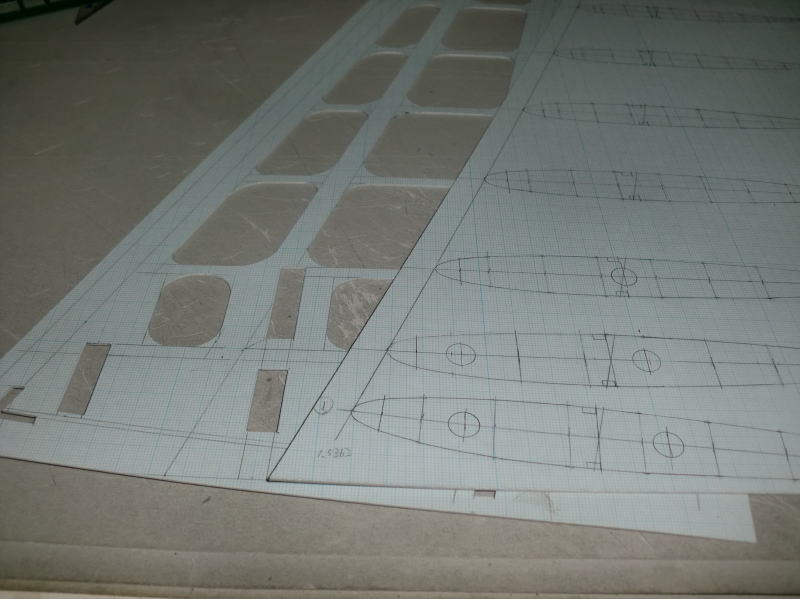

● 今週末は主翼のテンプレート製作に明け暮れていました。今までの機体製作には無かった新しい技法も取り入れたので、考えながらの行ったり来たり・・・の製作でした。主翼はアルミパイプによる二分割構造なんですが、大小二種類のパイプを組み合わせて、カンザシと受け側パイプを組み込みます。よって、まだ書き入れていない部分もあります。

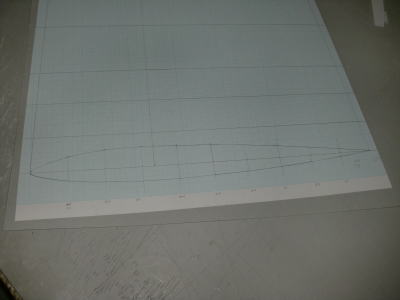

● 実際に使用する間隔に合わせてリブ作図用の図面を引いていきます。図面用紙の裏面には既に厚紙を貼り込んでありますので、方眼紙が丈夫になり作図し易くなりました。実際の間隔なので、結合パイプ付近の翼根のリブはギリギリ作図できています。今回使用した翼型は、ディバインウィンドです。昭和50年代にOK模型から販売されていたディバインウィンド(神風)に使用された翼型が、翼型の本に座標付きで掲載されていましたので、使ってみました。

● この翼型はスロープスタント用にOK模型の開発部で生まれたオリジナルです。しかし、当時はかなり斬新な翼型でしたので、キット以外に自作機用として採用したモデラーさんは、殆ど居なかった様です。作図するのが大変難しい部類に入る翼型みたいですね。

● 本機の主翼は片翼16枚のリブで構成されています。各リブの翼弦を10分割して座標を記入しますが、全部で150か所ぐらいありますので、比例コンパスを使いました。調整方法はかなりアナログなんですが、使い方を覚えてしまったら作図が簡単に思える位にスピードアップが出来ます。むしろ、CADを使う為にプログラミングするより早いかもしれませんよ。

● アナログチックな作図方法ですが、CADが無ければ作図してはいけない!って風潮もネットには存在してますけどね・・・、昭和40年代の大御所さん達は、コンピ~たあ~なんて無い時代に、画像の様にコツコツと作図していました。ま!それを素直に受け止めて継承してるだけなんですが、世の中の年配モデラーさんには画像の様なアナログの作図の方が理解し易いとの事でした。

● 使用するアルミパイプのカンザシも決定しましたので、作図を進めていきます。カンザシ用のパイプの丸穴が左にズレて作図されていますが、これはメインスパーを直角配置で作図したのでこうなりました。パイプの丸穴を直線で揃えると主翼は本来の後退翼となります。こういうリブ型の作図をする場合は、各スパー材はリブに対して全て斜めに交差して取り付けられますので、勘合溝はやや大きめに作図します。本機の場合は、5mmスパーですが、6mmの溝加工に対応できる作図をしてあります。

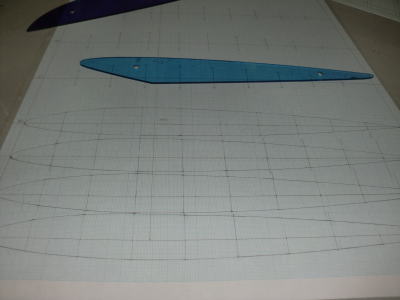

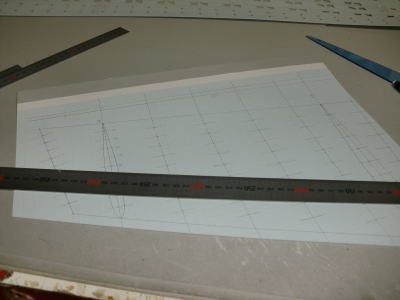

● 主翼のテンプレートがやっと完成しました。画像左側が胴体にボルトで固定・組み込まれるセンターウィング・アタッチメントです。これにより、主翼の翼型に関係なく取り付けが出来ます。勘違いしないで下さいね?。翼型は何でも良いですが、翼の形状はこのテンプレートの設定のみですよ。

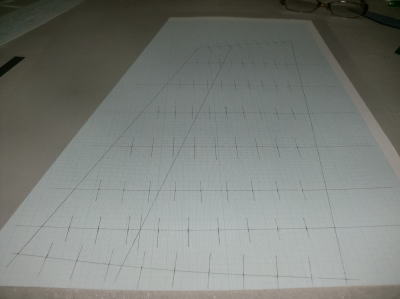

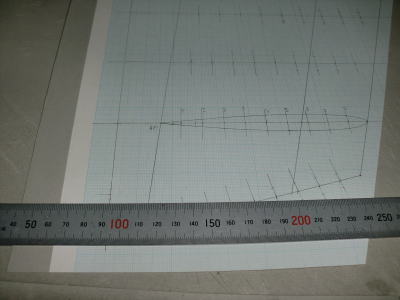

● 以前から中学校の科学クラブ顧問の先生から頼まれていた、CADも比例コンパスも使わない翼型の作図方法を教えてほしいと言われていました。そこで、今回は本機ブルーエンジェルの水平尾翼の作図を例に説明します。コンピュータも比例コンパスもつかいませんが、中学生が技術の時間で使用する製図具のみで作図します。

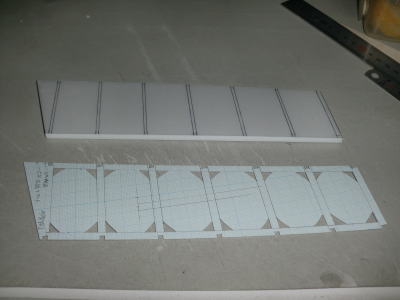

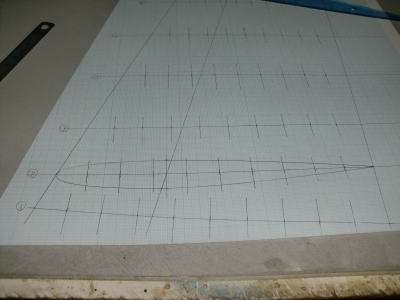

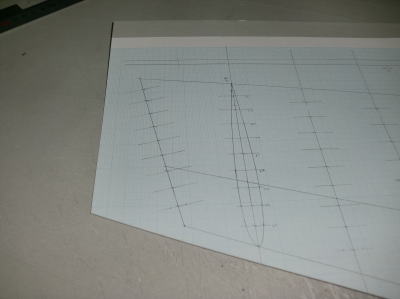

● 画像手前が胴体側、画像奥が翼端側です。この両端の二枚のリブのみ他のリブとは平行配置ではありません。左画像はエレベータを含む水平尾翼全体の上面図と、それぞれリブを十分割した座標を記入しています。水平尾翼の最大翼厚を10%としましたので、メインスパー位置を基準に最大翼厚の座標を記入します。それに沿って製図具付属の雲形定規で翼型を一つ描きます。

● 描いた翼型のラインと十分割の線の交点までの寸法を全て求めます。次に、このリブの寸法(212mm)から翼端側の平行配置リブ(138mm)の縮小倍率を求めます。(1,5362)と出ました。今作図したリブのそれぞれの座標で得られた数値をこの縮小倍率の数値(1,5362)で割っていきます。得られた数値が翼端側のリブのそれぞれの座標となります。

● 平行配置の翼端側7番リブの作図が完了しました。次は翼根側の2番リブと7番リブの前縁から最初の座標数値をそれぞれ画像下のラインに記入します。その座標を線で結ぶと矢印直下のラインになります。一番下のラインは各リブの中心線です。斜め配置の1番リブと8番リブを含めた最初の座標が矢印直下の位置となりますので、デバイダーを用いて数値を採寸し各リブに記入していきます。

● 斜め配置の1番リブと8番リブの座標採寸方法なんですが、平行配置の均等リブとは座標のとり方が変わります。リブの中心線から直角に交わる座標線の交点を平行配置のリブと同じ様に平行のままラインを引きます。得られた数値が斜め配置リブの座標となります。かなり面倒臭い作図ですよ~・・・。しかし、CADも比例コンパスも使わずに作図が可能になります。

● 今回は実際の水平尾翼の完成形状の状態で作図しました。自分で作図した原寸図面から必要なデータを記入して細部を詰めれば寸法カットで形紙の完成となります。

● 完成形状と同じ配置の作図の場合は、カンザシや受けパイプの取り付けラインがテンプレートと同じ位置に記入できるメリットがあります。しかし!・・・このサイズ・・・市販されてる帳面タイプの方眼紙(A3)では収まりきれなくなるんですよねえええ・・・。メインスパーを直角で揃えると綺麗に収まるんですが・・・今度はパイプ位置がズレて作図されます。特に分割尾翼に必要なカンザシと受けパイプは0,5mmレベルで作図するので、ズレたら修正が・・・やっぱり0,5mm単位になるんですよねえええ・・・。ですから敢えてB1(700×1000mm)の方眼紙から作図して寸法カットしてますが・・・。今度はB1用紙がもったいない・・・。

(Part-4に続く)