🔧 Starboard wing brake (スピードブレーキ) を自作する

● この項では主翼の上面から立ち上がるスピードブレーキを各種紹介します。キット付属のブレーキユニットや、自作して組み込んだユニット・・・今後製作するユニットのイラスト等、特殊工具や特殊な材料など・・・ホームセンターで入手困難な材料を使わずに製作してみましょう。ただし・・・自分で作らないと組み上がらないユニットもありますので、根性のあるモデラーのみしか閲覧しても面白く無いかも知れません(笑)・・・。

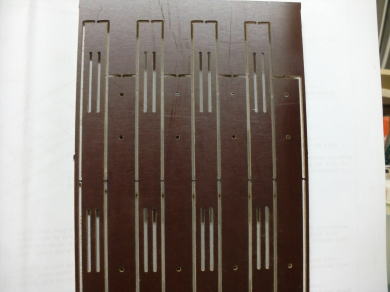

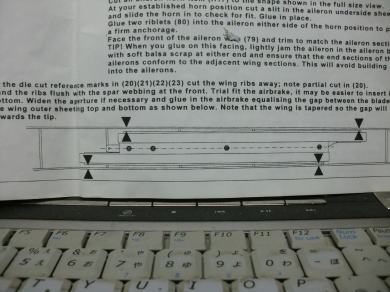

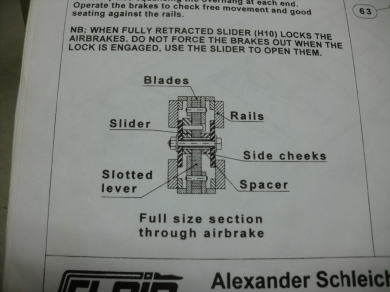

● 画像は舶来キットメーカーである(FLAIA)のASK-8のダイカットキットに付属する、組み立て式のブレーキユニットです。エンドミルカッターによるNC型ボールフライス盤で複合材料ベークライトのシートから部品加工してある部品のキットです。ただ・・・舶来キットらしく・・・ベーク部品の孔も金属部品のパイプやビスナットも全てインチなので、ミリ規格のドリル等に寄る調整や修正が出来ない事を覚えていて下さい。其れを踏まえてから・・・組立てましょう。

● 薄いシートの切り取りには、プラモデル同様になるべく先の薄いニッパー等を使って外しましょう。多分刃先が全部入り切れず一部のみのカットしか出来ない所もあるでしょう・・・。そういう場合は無理矢理切らずにロングノーズプライヤ(ラジオペンチ)等を使って少しずつ折り取る荷重を加えて外します。此のベークライトのシートには木材同様に積層の目が存在します。部品は積層の目に沿って加工されていますので、まずは長い方向のミシンの繋ぎ目のカットを優先した方が綺麗に外せます。

● シートをよく眺めて調べて下さい。所々・・・エンドミルカッターが食い込んで凹んでいる箇所がある筈です。何故この様な不具合が起きるのかと言うと、NC加工機は起動ボタンさえ押せば、プログラムした通りの動きをして正確にシートに部品を刻んで行くんですが・・・此れはシートが確実に加工台に固定されていた場合の話です。この固定が甘い(緩い)場合、エンドミルカッターの横移動に寄る切削荷重にシートが引っ張られ移動してしまいます。加工台にしっかりと固定されていればこういう加工ミスは起きませんが、多分・・・取り付け取り外しを容易にする為に僅かに遊びを設けていると思うんですが・・・切り屑等がこの加工台に残ったままシートを設置した場合・・・シートを挟んでバイス等で押さえ込んだとしても、シートの切り屑が挟まった状態なので完全に固定しないまま、起動ボタンを押すとこういった加工の不具合が発生します。たぶん・・・此れは加工担当作業員のヒューマンエラーが原因ですね。ボタンを押したら機械任せ・・・加工状況などの確認をしていません。更に!加工後のシートの検品を怠っていたので・・・不具合の状態に気づけませんでした。

● このカッターに寄る加工の食い込みは・・・丸穴の開け加工にも影響が出ます。シートがズレた状態で孔を開けたとすれば、ビス孔がズレる事にも成ります。よって孔が楕円に開いたベーク部品が出て来ます。挿入するパイプは真円の金属パイプ・・・案の定ガタが出捲る状況と成っています。こういった場合・・・このメーカーのキットを輸入して販売した量販店に問い合わせた場合ならば、メーカーに連絡して返品交換をしてくれる場合もありますが・・・、オークションで安く落札した場合・・・量販店は出所不明品扱いにされるので応じてくれない場合もあります。しかしながら・・・量産したキット全てに付属したシートが不具合品の可能性もありますので・・・こういった場合は、交換は難しいかもしれませんね・・・。

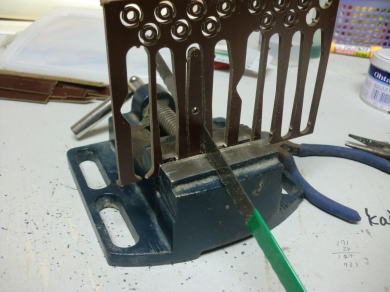

● 厚いベークライトのシートの場合は、ミシン目を落とす時厚みが有るのでニッパーの刃先が入りません。こういう場合は・・・金切り鋸を使って切り落とします。必ずバイスに挟んで下さいね。ベークライトは特殊な溶剤で積層した合板と同じなんですが、強い衝撃と集中する荷重には耐えられず割れる危険性も孕んでいます。金切り鋸刃は押して切る方向に刃先が向いていますので、あまり力を入れずに遅いスピードで鋸刃を動かした方が良く切れます。ワッシャーの切り方は鋸もニッパーも入らないので、孔にピッタリ嵌る鉄棒を差し込んで、斜めに抉ると外れますが・・・バリが残りますのでバイスに挟んでヤスリで削って仕上げます。

● 部材の組立はスロット加工された溝に部材を嵌め込みますが、このベークシートの特徴として表面は水分も弾く鏡面仕上げ・・・小口は積層している断面がはっきりと見える材料です。よって確実な接着力を得るには、このツルツルとした鏡面を荒らした方が接着効果は良くなります。接着には瞬間接着剤の低粘度を使った方が隙間に入る分接着力は毛細管効果で上がるんですが・・・隙間が広過ぎた場合、空間が残るので強い衝撃が掛かった場合耐えられずに折れる事もあります。よって隙間が残った場合は、高粘度の瞬間接着剤で空間を埋めましょう。促進剤は使わずに自然硬化させた方が強度は上がります。

● 組み立てに入るんですが・・・一部改造しないと、多分インチ対応の工具を持ってないモデラーには、組み立て中の不具合に対処が不可能と成りますので、キット指示のインチ部品を日本国内の模型店の小袋パーツで対応可能なミリ規格の部品に対応できる様に改造します。画像は作動アームの可動部とブレードにピンを打ち込んで固定する指示なんですが・・・実際に打ち込むと動きが渋く・・・画像の様に斜めに立ったままフリーズしています。此処の可動部は軽く動かないと、起動させるサーボに大きな負荷をかけてしまいます。そして一度打ち込んでしまうと・・・解説図の様な円筒加工した割ピンなので抜く道具を選ばないと外せません。サイズがインチなので、インチ対応のピンポンチを使わないと孔周りのベークシートが割れて孔自体が壊れる危険性も有ります。

● キット付属のこのベーク板の孔は(1/16インチ=約1,65mm)でブレードとアームに其々開けて有るんですが、この割ピンは(5/64インチ=約1,98mm)なので、まずはブレードとアームの孔をミリ規格の2mmのドリル刃で開け直して2mmのビスが使える様に改造しましょう。ナット側は緩まない様な処置をするんですが、ネジロックの溶剤でも良いんですが・・・一度塗り込むと外す時に苦労しますので、フレキシブルロッド(OK模型)の断面が歯車状のインナーパイプを適度な長さに切って締め込んで下さい。この樹脂製の代用ナットは、自分では緩む事の出来ないナットなので外れて脱落する事態はありません。

● この割ピンは、使わなかった分余る事に成りますが・・・画像のスライドレバーにはガイドピンとして使います。金属部品は解説図の指示通りに取り付ければ組み上がります。この長ビスは舶来品らしくマイナス溝です。ミゾ幅もインチ規格ですので少々遊びは出ますが、薄めのマイナスドライバーを使って下さいね。

🔧 本機(ASK-8)に搭載できる自作スターボードブレーキの製作

● 次に記載するのは、本機(ASK-8)に搭載する自作のスターボード型スピードブレーキの製作画像です。上記に記載したベークライト製のブレーキユニットは、動きも良く・・・構造的にもメカニカル・・・見た目も大変良いのですが、何と!羽目殺し・・・(笑)・・・。一度組み込んだら、主翼を壊さないと不具合の修理も交換も出来ません。可動部分が多いユニットは、湿気とホコリの蓄積により動きが渋く成ったりします。よって羽目殺しの為・・・油も注せないので動きが可笑しくなったら、意を決して主翼を壊さないと修理が出来ない事に成ります・・・。

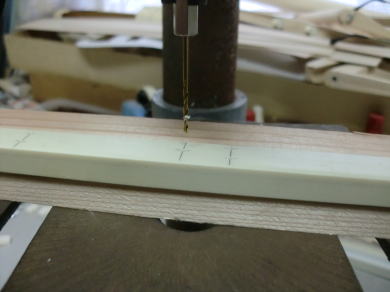

● この自作のブレーキユニットは、材質をPVC樹脂(ナイロン素材)の棒材とアングル材を主材として製作します。加工に必要な重機は・・・卓上のボール盤しか使いませんので、多くのモデラーが自作可能な構造にしてあります。世の習わしなんですが・・・部品を自作するモデラーが増えると、必ず閲覧している世界中の大手のメーカーさんが、適正価格で部品を量産して販売して来ます。こういう組み立て式のブレーキユニットのキットが販売される事を願って・・・記事を進めて行きましょう。

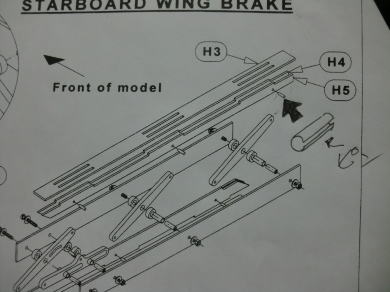

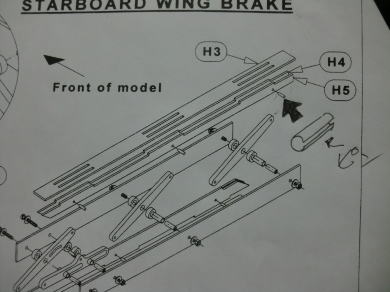

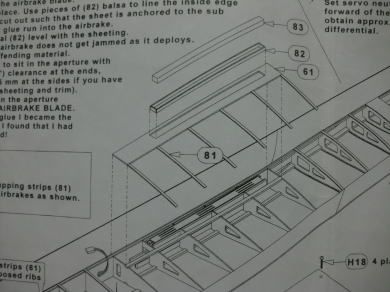

● 上記で紹介したキット付属のブレーキユニットは、解説図の様に主翼下面に床板と成るプランクを施したら、高さの違うカイモノを取り付けてその上にバルサ部品で包んだブレーキユニットを接着する様に指示されています。尚!・・・ユニットの固定が済んだらブレーキのブレードが立ち上がる面のみ残して、残りはバルサシートでプランクしてしまえ!と指示しています。要するに・・・羽目殺し・・・。不具合が出たら・・・主翼を破る・・・とは、こういう事ですよ。主翼はテーパー翼なので翼端方向は次第に薄くなります。よって上下に振り分けの寸法で取り付けろ!っと指示されてはいるんですが・・・。果たして・・・レーザーキットに慣れ親しんだモデラーさんに、こういうアナログな加工が出来るんだろうか・・・疑問ですなあ・・・。

● 今回製作したブレーキユニットは、羽目殺しの構造を止め・・・主翼の下面からビスを使って取り付ける脱着可能な構造に変更しています。この構造を実現する為に、本機の主翼の構造を大きく崩す事無く改造しています。詳しくは本機(ASK-8)の製作記事の(Part-32~33)をご覧ください。詳しく記載しています。

● 本機オリジナルのユニットには、その構造上・・・主翼下面からの取り付けに必要なビスの固定を可能にするフランジ部分が設けてありません。よって主翼下面からの取り付けは不可能なんです。是非!フレイアの開発陣にはこの難点を改善するべく仕様を変更して頂きたく思います。一方・・・自作ユニットにはブレーキユニットの取り付けスペースに見合うだけの、ビス固定のフランジを有した構造で設計しましたので、スペース側に複数の台座を設ければ・・・ユニット本体を確実に固定出来る事も可能に成っています。更に・・・主翼本体は主翼上面側のプランクでこの主翼構造の強度を受け持つ様に見えますが、実際には複数のビスに寄りユニットを固定するので、強度はむしろ向上したと取るべきでしょう・・・。このユニット自体の断面を見れば解りますが、チャンネル材を二つ合体した主桁の構造に成っていますので、構造自体がスパン方向に指向性を持っています。ブレーキを立ち上げても収納しても強度に変化はありません。

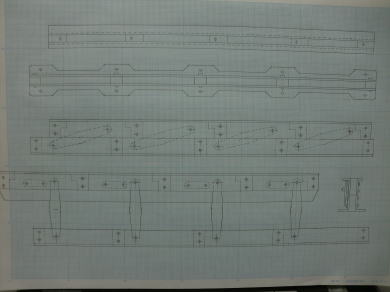

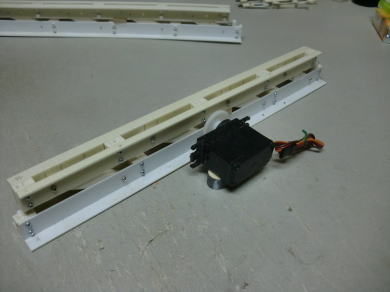

● まずは主翼のユニットスペースに見合う寸法で作図を行います。動きの基本は本機オリジナルのユニットから情報を貰い、オリジナルでは無かった機能を新たに付け加えて、ホームセンターで購入可能な寸法の部材のみで設計してあります。よってホームセンターから購入した樹脂製の棒材とアングル材は二種類のみです。此れを加工して画像の様な寸法の部品を作ります。

● 部材の寸法カットや穴開け加工、更にアングル材の幅切り等・・・お手持ちの手元工具であるアクリカッターや卓上ボール盤で事足りる構造で構成しました。素材がナイロン樹脂なので・・・加工は容易だと思います。ただし・・・穴開け等は、図面の寸法通りに加工しないと・・・組立てた後の動きが渋く成ったり、余計な荷重で壊れ易く成ったりしますので・・・ある程度は正確に、慎重に作業をして下さい。

● 構造を簡単にして組み立ても簡単にする為に・・・ユニット形状を構成するビスを2mmで統一しています。主体はナベ頭なんですが・・・開閉システムの駆動ユニットを作らなければ成りませんので、一部のみ同じ2mmの皿ビスをアングル材の肉厚からはみ出ない皿取りで埋め込む加工を行います。

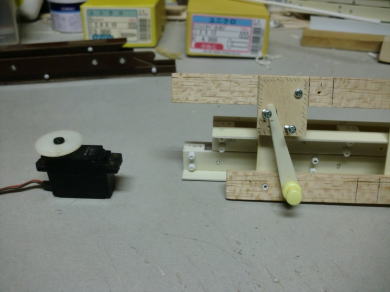

● ブレーキユニットに開閉させる為の駆動ユニットを作らなければなりませんが、本体にいきなり取り付けると不具合が出たら位置を変更せねばなりません。よって・・・本体に要らない穴が無数に増えますので、まずは別の簡素化したな構造でシュミレーションを行います。図面から作図したユニットと同寸法のクランクユニットを作って動きを確認しながら、本体取り付けの位置を探っています。

● 自作ユニットを取り付ける場合・・・駆動する為のサーボ本体の配置もリンケージし易い構造で取り付けなければなりません。左の画像はキットに指示されたサーボの固定方法なんですが・・・この取り付け方では、サーボホーンの調整やリンケージがやり難く成る嫌いが在ります。ただ・・・スライドレバーの上下の動きはある物の・・・ロータリーサーボの回転運動と合わせて平面上でのリンケージが可能なので、確実にサーボのトルクをスライドレバーに伝える事が出来る利点はあります。

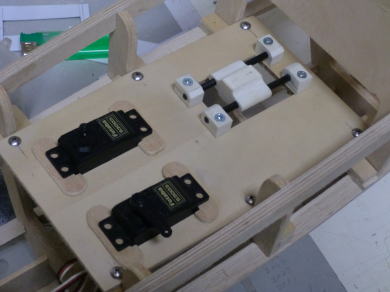

● 一方・・・自作型の場合は、サーボハッチを外すとサーボ本体が上を向いている訳ですから・・・ホーンの交換やリンケージも容易です。ただし・・・ロータリーサーボ故・・・リンケージロッドは回転軸に対して円運動をしながら、ユニット側の駆動ホーンも回転運動をしますので、特殊なリンケージ方法(ヘリコプターに多用するボールリンクの使用)のロッドを組み込む必要は有ろうかと思います。現在の自作ユニットは此処までの製作状況ですので、この記事は更に続きます。尚!・・・本機製作記事も同時進行しますので、本機製作を追従しているモデラーさんは機体製作記事の方を閲覧して下さい。

● 主翼下面のアクセスハッチ側にサーボの駆動ホーンを向けるのであれば・・・、画像の様に搭載しなければ成りません。この搭載ならばリンケージが大変やり易く・・・メンテナンスもし易く成ります。しかし・・・このサーボの搭載方法では本機付属のスポイラーユニットには対応出来ない事も覚えておきましょう。

● 細かい自作の部品なんですが・・・紆余曲折、失敗を繰り返して最終的な形状が・・・昭和のラジコン黎明期に存在していても可笑しくないターンバックルホーンに成ろうとは・・・。今やリンケージは適当でもOK!・・・。プロポのコンピ~たあで調整出来る時代に成っちゃいました(笑)・・・。しかしながら・・・こういった細かい部分は、まだまだアナログの方が信頼性は高いって事ですなあ。

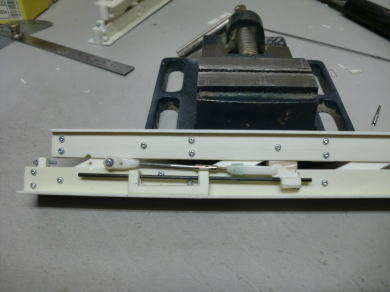

● このリンケージならば・・・サーボの横の回転に対して、アーム駆動のロッドは前後にスライドするだけなので上下動はありません。しかし・・・このリンケージでも、まだ完璧って訳ではありません。今度はサーボ側とこのスライドロッドの先をどう繋ぐかという課題が残っています。このスライドロッドのリンケージは、直線の動きしか対応でき無くしてあります。よって横回転のサーボホーンの動きには着いて行けません・・・。リンケージロッドが直線で動く為の仕掛けをもう一つ作らなければ成りません・・・。

● 画像はエレベータのリンケージ工作です。両画像とも形状は違いますが、使用目的は同じです。どちらも独楽をスライドさせてロッドの動きを限定する為の機構です。ロータリー型のサーボにエレベータロッドを繋ぐと、サーボホーンは中心軸に沿って回転するのでロッドも左右に動きます。よって1200mm近いロッドの棒材のたわみを固定する中間ブラケットが使えなくなります。使う為にはロッドを直線運動限定にしなければ成りません。よって前後に直線運動しか出来ないスライドレールを設けました。サーボホーンは横回転しますが、その影響はロッドには伝わらない工夫です。

● さて・・・このスライドレールの代わりが、ブレーキユニットに取り付けられたコの字型のブラケットです。この先にはサーボの横回転に対応するジョイントが必要に成ります。其れが画像に見えるビスです。此処にサーボからのロッドを繋げばサーボの回転運動は直線だけの運動に変換されます。次の部品は、此処に着けるジョイントの製作です。

● この自作ユニットの別の駆動方法を紹介します。電気的に駆動させる市販品は既に販売されていますが、全ての機種・・・もしくは全てのサイズの機体に搭載可能なのかと言うとそうでもないんです。ところがこういう機構にすると標準サーボサイズからマイクロサイズのサーボまで選ぶ事が出来ますので、サーボに合わせてブレーキユニットのサイズが決まります。よって大型グライダーにも軽量ハンドランチグライダーにも搭載が可能に成るのです。

● オベロンⅡ型(左画像)・・・フロッシュM(右画像)に其々搭載してあるブレーキユニットのサーボです。どちらも回転運動のみの駆動方法なので構造が大変簡単です。このサーボの搭載方法をそのまま応用してスライド型のスポイラーユニットをリンケージしてみましょう。

● ユニットの修正を行います。ユニットの床面ベースに成るアングル材なんですが、この樹脂製の加工アングル材・・・画像内右側の加工アングル材が、若干ですが直角ではありません。床面と成る部材は如何なる状態においても直角部材に寄る平面でないと基準が取れません。組立記事を掲載するにあたって手持ちの材料が不足したので、この変形したアングル材を加工して使う羽目に成ったんですが、このままでは機体に組み込むのが難しくなりますので修正します。

● 厚みが2,0mm・・・一辺が20mm・・・定尺が1メートルの樹脂製アングル材は、取り扱ってないホームセンターを探す方が難しい位に何処のホームセンターでも在庫しています。ところが・・・ほぼ直角に近いアングル材を探すと成ると、お店を探す方が良いと思います。アルミアングル材と同じ扱いでは、店内の室温状態で直ぐに変形してしまう位シビアな(PVC樹脂)ですので、程度の良い在庫保管のお店を探す方が確実に入手できる一つの策とも言えます。

● こういった樹脂製のアングル・チャンネルといった部材は、定尺状態のまま程変形し易くなりますので、購入したら早めに短く加工した方が変形し難くなります。コントロールホーンを作るも何かのユニットを作るも・・・樹脂製の市販パーツは、早めに使った方が良いのと同じ事が言えるんですなあ(笑)・・・。昭和の遺物を後生大事に保管して数十年・・・さあ!オールド機の製作記事で紹介して使おうと思ったら・・・経年変化で使えませんでしたああああ!って事にも成りかねません。