���@�g�[�F�̉摜�ł��B�T�C�Y�͂W�O�O�v�̓d�C�X�g�[�u�̃T�C�Y�ɍ��킹�Ă���܂��B����͎��̎g�p���Ă��郁�[�J�[�̃X�g�[�u�Ȃ̂ŁA�����[�J�[�̏ꍇ�͐��@�������ω�����ł��傤�B�d�C�X�g�[�u�̃^�C�v�͌u���ǁi�q�[�^�[�j�̂Q�����ł��B��{�I�Ƀq�[�^�[�̖ʂ݂̂����M���͔������Ȃ���ł����A�X�g�[�u�̉d����_�ɏW�����Ă��܂��̂ʼnd�̕��U�ړI�ŃX�g�[�u�̊O���ݒ�ő傫�������߂܂����B

���@���̉摜�̗l�Ɏ��[���鎞�͑S���܂Ƃ߂���l�ɁA�S�̑S���i�̃T�C�Y�����߂Ă���܂��B�d�C�X�g�[�u�ɂ͓]�|�������̔��Ζh�~�̈�Ƃ��āA�X�g�[�u�̋r�̕����Ƀ��~�b�g�X�C�b�`���t���Ă��܂��B�摜�̗l�Ȏp���Ŏg�p���܂��̂ňꎞ�I�ɂ��̃X�C�b�`���E���K�v������܂��B���̏ꍇ�͂R�������x�̃x�j���ŊW�����A�K���e�[�v���g���ăX�C�b�`�n�m�̏�ԂŌŒ�o����l�ɂ��܂����B�����E�E�E���ƒ�̓d�C�X�g�[�u���g���鎞�͕K�����l�̗��������܂��傤�B�X�C�b�`�E���̎g�����ρE�E�E�ł͉��l����E����܂���B�C�����܂��傤�E�E�E�B

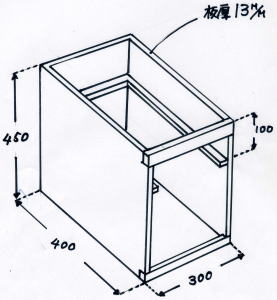

���@��̃C���X�g�摜�͎��̎g�p���Ă���d�C�X�g�[�u�̃T�C�Y�ɍ��킹���g�[�F�̐}�ʂł��B���P�R�����̋˔��g�p���Ă��܂��B���̑��̖؍ނ̕��i�͋˔̔��Ɉ�ԋ߂��T�C�Y�̕����ڂQ���ōw�����āA�����ʼn��H���đg�ݗ��ĂĂ���܂��B�{�i�I�ɒu���̓���Ƃ��ČŒ肳���ꍇ�́A�g�[�F�����ɃL�b�`�������̃K�X�R�����Ɏg�����̖h�Εǁi�A���~���j����ђʂ��Ȃ������̏��r�X�ŗ��߂Ă��������B�����S�̂ł��ǂ��ł����A�^�����Ղ�u����Ԃ݂̂ł��ǂ��Ǝv���܂��B�v�͉Ύ��ɑ���l���x���̈��S��̖��ł��̂ŁA�����R�ɐݒ肵�Ă��������B

���@����̒u���ꏊ�ɂ��ݒ�ł��B���̏ꍇ�͎g�p���Ȃ����͈�܂Ƃ߂ɂ��Ď��[���Ă���̂ŁA�g�p���鎞�̂ݍH���̏�ɒu���Ă��܂��B���̍H���̍����͂W�T�����ł��̂ŁA�����p�̈֎q�ɍ���ƌ^�����Ղ����x�ڐ��̍����ɂȂ�܂��B���ۂɎg�p����Ɖ������ł����E�E�E�A�����ł̎g�p�ł͖����Ȏp���̈ג��ӂ��U���ɂȂ�܂��B���������V�[�g���ɂ�Ō^�������������锤���E�E�E�A�C�U�I�^�������Ƀ^�C�~���O�������E�E�E���s����������`�E�E�E�Ȃ�āA������O�ɋN���Ă��܂��ł��傤�B

���@�@���ɃX�g���X�߂��ɏW�����č�Əo���邩���A���^�̊�{�ł���Ƃ������͌Ñ��̊J�����Ŏ��s���J��Ԃ��Ȃ���w���ł��B��p�̗��h�ȍH�쎺���������̃}�j�A�Ȃ�A���̓���̐ݒu�ꏊ�͎����ɍ����l�ɐݒ肷��Ηǂ��Ǝv���܂��B���̍H�쎺�͕��ʂ̈�ˌ��Ă̓�K�ł��̂ŁA����̎��[���d�v�ɂȂ�܂��B

���@�E�̉摜�͌^�����Ղ������猩�グ�Ă݂��Ƃ���ł��B���ہE�E�E�g�p����ꍇ�́A�ڂƎw����t���Ɋ��p���ăV�[�g������܂��܂��B�V�[�g�̂ǂ�������Ԃ��^�����\�ȏ�ԂȂ̂��H�E�E�E�A���ꂾ���͊m���Ɂu�����ł��I�B�v�ƒf���o�����Ԃ�����܂���B���̂S�N���̌^�����f�[�^�͋G�ߖ��̎����̋C���E�g�[�F�̒��̉��x�E�^�����ՂɊ|����M���̎��ԁE�g�p����V�[�g�̔����E�E�E�A��w�m�[�g�Q��������܂��B�������B���ۂɎg�p�����}�j�A�����̍H�쎺�̏��K���������̃f�[�^�ɑS�č��v����Ƃ͌���܂���̂ŁA��ʓI�ȃf�[�^�͌f�ڏo���܂����A�ڍׂȃf�[�^�͈Ӗ��������Ǝv���܂��̂Ōf�ڂ͍T�������Ă��炢�܂��B

���@�ڂŌ��ĉ������Ԃ̃V�[�g�̊ɂ�̈�Ƃ��āA�M���ɂ���C�̗���ŃV�[�g�̕\�ʂ��v���v���Ɛk���o���܂��B���̎������r�̐l�����w�̐�ŁA�V�[�g���Œ肵���^�����Ղ̗��ʂ���˕t���Ă݂Ă��������B���̓���͎w�̊��G�ŃV�[�g�̊ɂ���v��L���ȕ��@�̈�ł��B�J�����ɔ����t����ꂽ�����[���̐^�^��̃V�[�g�̊ɂ�𑪂鎞���A�����l�ɐl�����w�ŗ��ʂ�˕t���Ċɂ���m���߂܂����B���̍�Ɠ���̓}�j���A���ɂ͂���܂���B�f�l�����ƉΏ��̋��ꂪ���邩��ł��B�H�꒷���狳������E�l���x���̎��ȐӔC�ɂ����Ă̍�Ɠ���ł��B�l�Ԃ̌܊��̈���g���Ă̍�ƂȂ�ł����A�����@�ł͂܂��܂����f�o����ł͖�������ł��̂ŁA�A�i���O�I�ȕ��@�Ȃ�ł�����Ԋm���ȍ�Ǝ菇�ɂȂ�܂��B���ꂮ����Ώ��ɂ͒��ӂ��܂��傤�B�ɂ݉߂�����E�E�E�w�ɗn�����V�[�g���ւ�t���ĉΏ����m�肵�܂��B

���@�{���Ȃ�Ύ��ۂ̍�Ƃ����Ȃ���̎������p�ƍs�������̂ł����A�X�g�[�u�̍��g�ɂ��q�[�^�[�̈ꓔ���ׂ�Ă��܂��܂����̂ŏC���ɏo�Ă��܂��B���̉摜�͂P�O�O�~�V���b�v�ōw�������^�C�}�[�ł��B�f�[�^���R�����Ă���l�ɂ͕K�v�͖����Ǝv���܂��B�S�Ă��̐E�l���g�������Ă��銴�o�ō�Ƃ��i�߂��邩��ł��B

���@�����̉摜�͌^���������鎞�̎��̖ڐ��ł��B�^�����Ղ𗼎�ł�������Ǝ����A�،^�ɃV�[�g�������t���čs���܂��B��v�ȃA�[���ʂ�ʉ߂�����A�^�����Ղ��Ɋ���܂��B���ԂŒ݂��Ă���̂ō��E�Y��Ɋ����n�Y�ł��B�،^�̑��ʂɃV�[�g���������݁E�E�E�A�،^�̉��ʂɗ�����^�����Ղ������荞�܂��ăV�[�g����������܂��B���̈������蓮��ɂ��L���m�s�[�̑��ʂ��،^�ɖ������܂��B

���@�^�����Ղ�Ў�Ńz�[���h�����܂܁E�E�E�A�������̃X�v���[�Ő��𐁂��t���ăV�[�g�̔M�����S�Ɏ�苎��܂��B��ŐG���ĔM�����S�Ɏ�ꂽ��Ԃ��Ɣ��f������A�^�I���Ő�����@������ĉ������B�אg�̃L���m�s�[�͂��̂܂܂�����ƌ^�����Ղ��J���Ζ،^����O�����ł����A���̍L���L���m�s�[�̏ꍇ�͖����ɊJ���ƃL���m�s�[�̃g�b�v�����������Ă��܂��܂��B�K���^�����Ղ̉��������O���Ă���L���m�s�[�݂̂��t���[�̏�Ԃɂ��āA���̋�����[����Â��ɔ����čs�����Y��ɊO���܂��B

���@���̖،^�̐�����@�́A���������@�̂̃R�N�s�b�g���璼�ڃL���m�s�[�̖،^�𐬌^���đ��点�čs�������ł��B�摜�̃L���m�s�[�́i�m�u�|�O�P�E�d�m�s�d�q�o�q�h�r�d�j�̃��m�ł��B�ŏ��̕K�v���@���ؒ����ԂŌ����Ă��܂��̂ŁA����O�������^���ꂽ�V�[�g�����̂܂ܔ킹�Ė����̃}�W�b�N�⎆���̃}�X�L���O�e�[�v���g���āA��㕪���c���Đ�p�̃A�[�����݂Ő���܂��B�ŏI�I�ɂ̓L���m�s�[�̘g�ɍ��킹�čX�ɐ��^���Ċ����ƂȂ�܂��B�|���J�[�{�l�C�g�͉��r�Ƃ͈Ⴂ�܂��̂ŁA���b�J�[�n�̓h���ɐN����鎖������܂���B�L���m�s�[�̗��ʂ��烉�W�R���J�[�̃{�f�B�̓h���Ɠ������@�œh�����o���܂��B�������̓h���i�g�����X�p���b�g�j�𐁂��t����A�F�̕t�����X���[�N�L���m�s�[�̏o���オ��ł��B

���@�ߋ��ɂ����Ԃ���X���[�N�L���m�s�[�ɏo����h���̓�������܂����B�v�����f���𑽂������V���b�v�ɍs���A�ɂ��Ă���\���������ł����E�E�E�A�����������Ǝv���܂��B�������E�E�E���̈����Ă��邩������Ȃ��V���b�v��T���̂���ϓ���̂ł͂Ȃ����Ǝv���܂��B��Ԋm���ȕ��@�Ƃ��āA���F�̏o����h���̐��X�ɗ��߂Ή\�ł��B�������A�g���̂ẴX�v���[�ʂł͂Ȃ��E�E�E�A���F���ꂽ��߂��Ă��Ȃ����t�̏�Ԃł��̂ŁA�����Ő�p�V���i�[���g����߂��Ă��炱��܂������̎莝���̃R���v���b�T�[�ƃX�v���[�K���œh�z���Ȃ���Ȃ�܂���B�w���ł���h���̗ʂ́A�O�C�T�����ʂ���Ȃ̂œ����i�����̈����͂���܂���B�������B�L���m�s�[���̂F��������X���[�N�^�C�v�ɏo����̂ŁA�d�グ���@�̂̊�����Ԃ̃R�N�s�b�g�ɕo���o�ė��܂��B�����܂ŋÂ��č�肽���l�͓h���X�̍w�����b�g�̃T�C�Y�ɃC�`�������𒅂����ɁA�f���ɍw������鎖�������߂��܂��B

�������@�@�V�[�g�̉��M�̈��E�E�E�E�E�i�V�[�g�O�C�W�����g�p�̎��E�d�C�X�g�[�u�W�O�O�v�E�����R�S�����ď�j

�@�@�@�@�@�@�@�V�[�g�Q�O�b���M�E�E�E�^�����Վg�p�ŃV�[�g���S�ɋȂ��炸�i�V�[�g�̉��M�s���j

�@�@�@�@�@�@�A�V�[�g�S�O�b���M�E�E�E�V�[�g�A������������^�����i�V�[�g�̉��M���߂��j

�@�@�@�@�@�@�B�V�[�g�R�T�b���M�E�E�E�V�[�g������������^�����i�V�[�g�͔�����������A�𐁂��j

�@�@�@�@�@�@�B�V�[�g�R�O�b���M�E�E�E���ʂɐ��^�����i��L�̏����ł͉��M�R�O�b���x�X�g�j

���@���^�̈��������Ă��܂��B�Ȃ�Ή����̍H�[�ł����������Ȃ�ꔭ�n�j�Ȃ̂��I�E�E�E�A�ƌ����Ƃ����ł������l�ł��B�S�I�����̎��ł����S���ڂŐ������܂����B�S�N���̊�{�f�[�^�Ƃ͏�L�̗l�Ȏ��s�f�[�^�����݂Ȃ̂ł��B�������E�E�E�G�߂ɂ���ăV�[�g�̉��M���Ԃ͓���̃f�[�^���������܂���ł����B���ǁE�E�E�ꔭ�����Ŋ����ȃL���m�s�[�͒N�ɂ��o���Ȃ��̂��A���̐��^���@�ł��B�u���`�I�Ӗ����������I�B�v�Ǝv��ꂽ�l�b�g���m�蔎�m�͒��߂܂��傤�B�����ɂ͏����Ă��܂��A�Èł̍��L�T�������X�Ƃ���ė����}�j�A�́A���̐��^����}�X�^�[������X�ɔ��W�������V�^������ł��傤�B���悾���̃l�b�g�f���̃l�^�����̋L���ł͂Ȃ��E�E�E�B

�������@�@�g�[�F�ƌ^�����Ղ̍ޗ��̓�����@�E�E�E�E�E�i�P�`�蔃���ł͍��Ȃ��ł��傤�B�����̓h�`���Ƒ�l�����ŁE�E�E�B�j

�@�@�@�����P�T�����ȏ�̐ϑw�V�i�x�j���E�E�E�^�����Ղ����̂ɓK���Ă��܂��B�������z�[���Z���^�[�ł͒����i�ƂȂ�\�����傫���Ǝv���܂��B�����ōޖ؉����l�̉Ƌ�̐����������T���ĉ������B�Ƌ����̏ꍇ�͒[�ނ��w�����āu���傱���Ƃŗǂ��Ƃł��B���̒[�ނō���Ă��������B�v�ƁA�ޗ���Ɖ��H����P�`��Ƒ�������Ă���܂���B�����ɂȂ�Ȃ�����ł��B�����̓h�`���ƒ�ڃx�j���P�����ۂ��ƍw�����܂��傤�B�u�]�����炻�̂܂܉������B�v���Č����Α�l�̃��x���̏��k���������܂��B��ڃx�j���P�����Ɖ��H��𐿋�����܂��B�c�����x�j���̍ޗ��Ŏ��̉��H�i�����ꍇ�́A�ޗ��x���̌`���Ƃ�܂��̂Ŏ�����͉��H��������������܂���B

�@�@�A�����P�T�����ȏ�̃����o�[�E�R�A�E�E�E�g�[�F�{�̂�g�ނ̂ɓK���Ă��܂��B���̍ޗ�����L�̎�舵���Ǝ҂ōw������̂���ԓ��肵�Ղ����@�ł��B�����o�[�E�R�A�Ƃ͌����R�����̃V�i�x�j���Ń������̏W���ނ�ڒ��܂ŗ��ʈ����d�����������ł��B�قڕ��ʂɋ߂����Ȃ̂ŁA��Ղ����̂ɂ͍ō��̖؍H�ޗ��ł��B�ŋ߂́i���I�r�t�H�[�A�t�^�[�j�̔ԑg���ŁA���̂������̉Ƌ��������ŁA�����̉Ƌ����鎞�p�ɂɏo�Ă��܂��B�V�i�ʂ��O���ɂ��đS�ʂ�g�ݏグ��ƃ��b�J�[��|���E���^���ŃJ���[�h�����鎞�A���h��̖ڎ~�߂������ς݂܂��B�������E�E�E�A���߂čw���������E�E�E�ڂ�ʂ���яo���������������܂���B��x�l�b�g�Ō������Ăǂ������ގ��Ȃ̂����������Ŋm�F���Ă݂ĉ������B

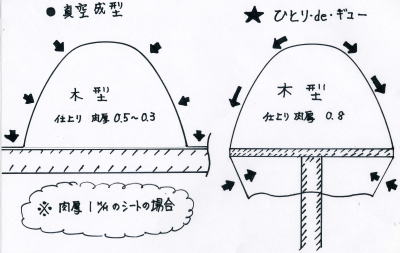

���@�^�^�ƂЂƂ�Ede�E�M���[�̐��^�̈Ⴂ�̐����ł��B�^�^�̏ꍇ�͎g�p����V�[�g�S�̂ɋϓ��ɔM���˂�^���āA�o��ʼn��ѐ������̂̃A�[���ʂ�،^�ɉ��킹�Ė،^�ƃV�[�g�̌��Ԃ̋�C���A�،^�ɖ��������鎖�Ō`���`�����܂��B����ЂƂ�Ede�E�E�E�̕��́A�ꕔ�V�[�g�M���ɂ�������ăL�c�C�A�[���ʂ̂ݖ،^�ɉ��킹��ׂɈ����L���܂����A��r�I���ʂɋ߂����ʕt�߂̓A�[���ɉ��킹��`�ň����L���Ė،^�̉��ʂɈ������荞��Ŗ��������܂��B�ǂ�����₽�������g���ĔM�����p����͓̂����ł��B�V�[�g�̔M�����S�Ɏ�ꂽ��E�E�E�A���^���ꂽ�`����ێ��o���邩��ł��B

���@�C���X�g�摜�Ɏ������ʂ�ɓ����P�����̃V�[�g���g�����ꍇ�E�E�E�A�^�^�̃V�[�g�̓L���m�s�[�،^�̍����ɂ�����ł����A�{�ȏ�̖ʐςɈ����L�����ꍇ�̓V�[�g�̌��݂����̌��݂̔����ȉ��ɂȂ��Ă��܂��܂��B�Ƃ��낪�A�ЂƂ�Ede�E�M���[�̕��͈ꕔ�����L���܂����w�ǂ͊����t���Ĉ����L���o�݂��Ƃ���@�ł��̂ŁA�V�[�g�̌��݂͋͂��Ɍ��邾���ł��B�d�オ�����L���m�s�[�̐��^�i�͂��Ȃ��v�ȃL���m�s�[�ƂȂ�܂��B�u�d���Ȃ邶��Ȃ��ł������`�I�B�v�E�E�E�܂�����������g�E�E�E�B�d�S���O�Ȃ�ł�����A�]���ȃo���X�g�����炷�����o����ƍl���Ē��߂Ă��������B

�������E�E�E�E�E�L���m�s�[�،^�̕\�ʏ���

���@�����Ԃ�����،^�̕\�ʏ����̕��@���Ɨv�]������܂����̂ŁA�i�ЂƂ�ŃM���[�j��p�ɐ^�^�p�܂ł͍s���Ȃ��������@���L�q���܂��B

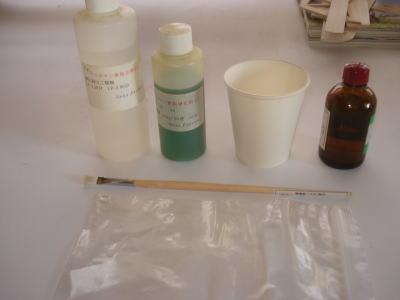

���@�p�ӂ��镨�̓G�|�L�V�n�܂Ǝ��R�b�v�E�M���p�̃A�Z�g���i�^�[�{�̏��r����j�ł��B���̒��ɂ̓E���^���V�[���[�Ȃ�n�C�e�N�n�܂����݂��Ă��ł����A�؍H�̉Ƌ����ɂ߂č������Y���Ƌ�̓h���̉��h��s���Ɏg���ϑw�܂ł��B�ؖڂ̔���������������ꍇ�́A�d�グ�ɃN�����̃E���^���h���𐁂��t���Ď��O���𑽗ʂɏƎˏo����`�F���o�[�ɒʂ��čׂ����S�~���Ă��s���������o�鍠�ɂ͋��ʎd�グ�̍��������ȃe�[�u�����d�オ��܂��B���ڎ��O�����畆�ɐG�ꂽ��H�E�E�E�A�Ώ������܂����A�ň��畆�K�����҂��Ă��܂��B����āA�؍H�Ƌ�̓h��������ł͂���܂���̂ŁA�����܂ōs���Ȃ��\�ʏ����ł��B

���@�،^�̕\�ʂ��o���邾�����炩�Ɏd�グ�܂��B���̉摜�ł͂܂��o���T�ނ̎d�グ�ʂ̏�Ԃł��B�E�摜�̓G�|�L�V�̗n�܂���w�ځE�h��I���čd�������Ă��܂��B�}���Ȃ��̂łQ�S���ԍd�������܂����B�܂��E�E�E�\�ʂɌ���͂����ł����A�f�R�{�R���Ă��܂��B

���@�Q�S���Ԍ�̖،^�̕\�ʂ͑�ύd���̂ŁA�W�O�Ԓ��x�̍r�߂̃T���h�y�[�p�[�őS�̂��T���f�B���O���܂��B�o���T���̂�ϑw���������ɂׂ͍����a���o���Ă��܂��̂ŁA�y�[�p�[���W�����Ē��ĂȂ���a�̐[�����y�������܂��B�}���ŗ͂����߂č��K�v�͂���܂���B���܂�؍�ʂɉd���|�����ɁA���������炩�ɂ��čs���܂��B�}���ƈ�ӏ��ɏW�����ăy�[�p�[��������E�E�E�o���T�̐��n���I�o���Ă��܂��܂��̂ŏ[�����ӂ��ăT���f�B���O���܂��傤�B��w�ڂƓ����ʂ̃G�|�L�V�n�܂�،^�\�ʂɍ��ѓh�肵�čs���܂��B����͉��n�����ɂ�����x�d����ԂŌŒ肳��Ă��܂��̂ŁA�d���܂𑽂߂ɓ���čd�����Ԃ̒Z�k��}���Ă݂܂����B��P�U���Ԍ�ɂ͓�w�ڂ̐؍킪�\�ɐ��낤���Ǝv���܂��B

���@�Ƃ��Ƃ��i�ЂƂ�Ede�E�M���[�j�ɑ��鍦�ݐ߂݂����ȃ��[�������Ă��܂��܂����B�����猾�킹�ĖႤ�ƒP���Ɏ��Ǝ������Ǝv����ł����E�E�E�A���[���̎傩�炵�Ă݂�ΛƂ߂�ꂽ�݂����ȋC�����Ȃ�ł��傤�˂��E�E�E�B�u�g���r����̃y�[�W�ɍڂ��Ă����L���m�s�[���^��͌��וi����Ȃ��ł����I�B���������f���ŏЉ�Ă������̂ɂ��b�I�B�l�I��p����������Ȃ��ł������`�I�B�ǂ��ӔC����ł����I�B�v���Č����Ă��˂��E�E�E�B�������s�f�ڂ͎~�߂���ď������̂ɁE�E�E�B�����葁���L���l�ɐ����āu�����ɂ���Ȃ̂��݂�܂��I�B�v�u�������������I�����ł��˂����������E�E�E�B�v�̂��J�ߌ��t���~���������̂ɁE�E�E�B�������������}�j�A�����s�ł������̂ł��傤�E�E�E�B�Ǘ��l�̎��ɖق��Ď����̋Z�p�̎蕿�Ȃɓ��ނ���E�E�E�A�o�`������������ł���B

���@���ݐ߂̃��[���̎傳�A�o�v���Ă���f���ɂǂ������������������H������Ȃ������̂ł����A���̖������}�j�A��������[�������Ă��܂����B���ݐ߂̎傳��u�L�`���ƓG�͎��܂����I�B�v�Ƃ������[����Ⴂ�E�E�E�������f���ɏ��������ʂ��c�Ȃ���Ď��ɓ`������Ǝv�����܂�āA���l�т����˂�����̃��[���ł����B

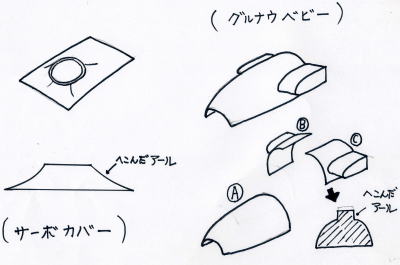

���@���ݐ߂̎傳��͑����I�����Ŏ��ۂɎ����āA���̌��ʂƂ��Ď��̐��^����Љ���̂ł͖����l�ł��ˁB�l�b�g���m�蔎�m�炵����z����E��z���{�E��z�����_�E�E�E���X�A�u�T�[�{�J�o�[��O���i�E�x�r�[�̃L���m�s�[�����ďo���܂���I�B�v���ďo���������`�I�B�V�[�g��M�Œo�܂��āA�،^�ɍڂ��ĉ������Ɉ�������،^�̒�Ɋ������ނ��Č����Ă�̂ɁA�V�[�g��،^�ɋz���t���Ȃ��ƕ\���o���Ȃ����H�܂ŁA�ǂ���z����������������z�ɍs�������낤�H�ƕs�v�c�ȋC�����ɂȂ�܂����B�������̃}�j�A����͐^�^�̌����͉������Ă����ł����A���x�����Ă����g�t���̃L���m�s�[���\���o���Ȃ��Ė����Ă��������ł��B������Ŗ�̍��L�T���̏�Ԃł��B

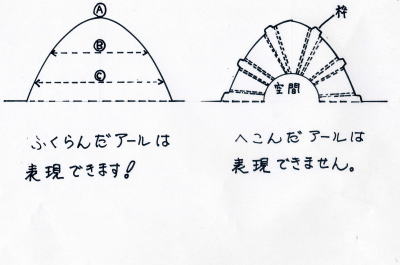

���@�������}�j�A���f���ɏ��������ʂƂ́A�u�^�^�ł�����ؒ���Z�p���g�������g�t���̑��@�̃L���m�s�[�̓V�[�g�̈������肾���ł͐�ɕs�\�ł���B�v�Ƃ������e�ł����B���̃}�j�A����ɂ͎��̐��^��̌��E���������Ă����ł����E�E�E�A���ݐ߂̎傳�g�ɂ͉������Ă��Ȃ�����������������o�����ł��B�T�[�{�J�o�[�̉��A�[�����c���ł���Ζ،^�̌`��ł͉\�ȃJ�o�[���o����ł��傤���A�O���i�E�x�r�[�̃L���m�s�[�ւ̎g�p�͑��g�����̃L���m�s�[�iA)�ɂ͉\�ł����A�嗃�̑O���t�߂�\�������㕔�L���m�s�[�̓C���X�g�}�Ɏ������l�ɍ��E�����̕ʖ،^�ɂāA�^�^�����Ȃ��ƍ�鎖�͏o���܂���B�g�t���̃L���m�s�[�ɂ͑��g�̉��ɘg���ɐ��ӏ�����C�E���J���ċz���t���Ղ����Ȃ���Ȃ�܂���B�،^���K���X�ʂ̂��ւ��܂����������ɂ��Ă��A�c���b�Ƃ����\�ʂ̃L���m�s�[�ɘg���̐���グ���i��ڒ�����ɂ��Ă��A��C�E���J���Ȃ���Α��g�̕\���͏o���܂���B�l�b�g���m�蔎�m���X�T�����߂Ă���l�b�g�̐��E�ɑ��g�t���̋ؒ�����H�̃L���m�s�[�̐�����@���Љ�Ă��A���l�̃l�b�g���m�蔎�m�����ۂɑ���ɒ��킵�Ă����̂��H�A���̃l�b�g���ł͑��l�̂ӂ�ǂ��͏��ɗ��p����I���܂���ʂ������E�ł��̂ŁA���܂�Ӗ�������܂���B