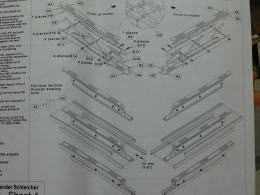

✈ Alexander Schleicher K8 (FLAIR製) 構造体が粗ベニヤの大型スケールグライダー Part-4

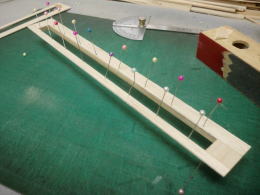

● 本機の主翼にはエルロンとスポイラーユニットがセットされています。特にエルロン作動用のサーボの取り付け位置は、遥か翼端方向1300mm近い位置に作ってあるので、其処まで電源線であるリードハーネスを入れなければなりません。普通に羽目殺しの延長リード線の束を入れて固定する方法も有るんですが、此処まで長いと経年変化でリード線は劣化した場合、簡単に抜き去って交換!という作業が難しい構造ではあるんですなあ・・・。此の作業に確実性を持たせるなら、直天工法を採用した鉄筋の高層住宅と同じ事をやれば良いんですよねえ・・・。

● 直天工法とは下の部屋の天井は、上の住宅の床・・・という建築構造です。阪神の震災後に増え始めた高層住宅の構造で、従来の吊り天井よりも頑丈なので地震に強い高層住宅になります。この直天の部屋ごとの厚みは約30センチほど・・・。下の階の電気配線等を通す為の配管と、上の階の下水管はこの空間にモルタルを充填されて完全に固定され埋まっています。配線等は建築中に電気設備の職人さんたちが、専門工具で通しています。まあ・・・其れと同じ事が出来る様に主翼にパイプを内蔵すれば良いんですよ。埋め込むパイプは軽量な物ほど良いので、今回はタピオカも吸えるほど直径の大きいストローパイプを数本繋いで作りました。コネクタの先も普通に通るサイズなので、作業には支障が出ません。

● 実際問題として・・・全長1300mm近いパイプのトンネルで、両端が90度に曲がっている孔に、どうやったらリードハーネスがスムーズに入れられるのか・・・。やった事が無い人には、俄かには信じられない状況なので・・・誰も使いたがりません。でも・・・どんなに複雑な主翼の内部でも、抜き孔が貫通していれば普通のモデラーなら誰でも通せるんですなあ・・・。経験が無いから頭で想像しても解らない訳ですが・・・。此れが多くの信者さんを持つネット上の教祖様なら・・・自分の知らない事や出来ない事は最初から存在しない事と同じなので、信者さんには絶対真似しては成らない!って釘を刺します。信者さんも信者さんで・・・教祖に嫌われる行為は、その大勢のお仲間である信者同士からも嫌われるので、有効な方法だと判っていても、仲間外れが怖いので使いません・・・。此れが平成のラジコンブームの暴走の原因なんですなあ・・・。

● 簡単な事でしょうが!・・・リードハーネスを通す位の事で、教祖様が悪影響を大勢の信者さんにお説教したところで、何の為にガイドのパイプを入れたのか?・・・を、考えれば良い・・・。何も難しく考える必要は無いですよ。パイプのトンネルに普通に入るくらいの釣り用の鉛を準備して、レベル計測用の丁張りで使う蛍光色の糸を鉛に結んで孔に入れ、糸が通ったら先端にリードハーネスを括って、鉛の付いた側の糸を引っ張れば良いんですなあ・・・。この方法を使うとどんな悪影響が出て来るんだろう・・・。人類でも滅亡するんかなあ・・・。ねえ!白くま大神官大総統閣下!・・・。

● お次は翼端ブロックの取り付け構造のご紹介・・・。キットとは翼端ブロックの取り付け方が違います。仕上がりは生地完成の形状もフィルム貼り込み後も、キットの完成形と全く同じ仕上がりに成ります。ただ翼端ブロックの取り付け方法が違うだけなんですなあ・・・。翼端ブロックを普通に翼端リブに接着するのが当たり前なんですけどね、平成のネット物知り博士は何でもセロテープと瞬間接着剤を使っちゃうので・・・最悪は空中分解・・・もしくは着陸時の衝撃でバラバラに壊れます。合体ロボ世代なんだから、もちっと複雑な構造が好きなんかなあ・・・って思ってたら、そんなガンプラみたいな複雑な構造がお嫌いな様ですなあ・・・。メインスパーを延長して壁を作り、翼端ブロックを前後に分けて、其々二面で接着した方が頑丈に成るんだが・・・。此れも悪影響が出る!ってネットの教祖様が警鐘でも鳴らしてるんでしょうか・・・。

● 翼端ブロックの削り方には諸説色々と在りますが・・・。当工房の削り方なんですが、既にプランクが終わってますので定規を当てて隙間が見えてる内はまだ削りが足りません。本機の翼型は複雑なので、削り方にも慎重を要する箇所も有り・・・カッターナイフの大小を使い分けて、少しずつ削って行きましょう。いきなり翼端の先端を含めてアール上に削ろうとすると、左右の形状が違ってしまいます。せっかく主翼や胴体を正確に作っても、翼端の形状が左右で違った場合・・・思いもよらない飛行中のクセが表面化してしまう事もあります。翼型を形成していなくても、歪に膨らんだアール面には、多方向からの揚力が発生します。其れが悪さをするんですが、被覆後の飛行中なので修正は不可能です。飛行機に限らず・・・前方に高速移動する物体は、空気抵抗を受けるのは宿命です。必ず左右が対称の形状に成っています。この基本構造を遵守していれば、理由の解らないクセというのはあり得ません。物凄く知ったか振りに聞こえますが、世の中の乗り物を見れば誰でも解る事・・・。荷台の荷物が今にも崩れそうで、左右が非対称に成ってる運搬トラックが、高速道路で蛇行走行の果てに転覆して事故るでしょう?・・・。左右が非対称だから空気抵抗のバランスが崩れるんですなあ・・・。速度が上がれば上がるほど歪な多方向からの揚力が増える。その臨界点に耐えられなくなると・・・。ラジコン飛行機をやってるモデラーなら誰でも知ってて好い知識なんですけどね。其れを知ってるトラッカーは、幌を荷台全体に左右同じ形状に成る様に被せてるでしょう・・・。トラックの運転手でさえ航空力学の基本を知ってるのに、ラジコン飛行機のネット物知り博士が知らないって言うのは・・・ちと!合点が行きませんなあ・・・。

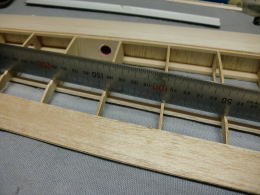

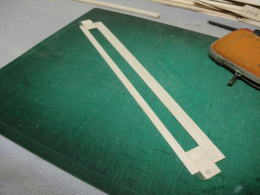

● エルロンと成る主翼の部分の工作を行います。何れは切り離さなければ成りませんので、主翼自体が頑丈な内にヒンジラインの前後と成る部材を取り付けて行きます。本機のエルロンはフィルムによるトップヒンジが指定されていたんですが、私はこのフィルムヒンジの曖昧さが気に入らないので殆ど使いません。出来れば蝶番によるセンターヒンジにしたいのですが、本機の主翼の構造が其れを拒んでいますので、取り敢えず尾翼と同じ様にブラケットを作る事には成るでしょうなあ・・・。其の為にはある程度は正確に作らないと成りませぬ・・・。定規を当てて左右に振ってカタカタ音がする時は、何処かのリブの溝だけが浅いって事なので、専用のサンドホルダーで補助スパーの収まる溝を調節する所から始めます。

● 本機に使うエルロン作動用のブラケットヒンジですが、実機と同じ様な構造にしたいのですが・・・翼端が外せないので、横からスライドしてブラケットの孔にヒンジピンを挿入するという方法が使えません。今考察中のブラケットは、上下に分ける構造にするしか方法は無いのかも・・・。かなり複雑には成るんですが、上手く取り付けられて作動出来たら、今後の機種にも活かせるので是非自作してみたい気持ちは大きいんですがねえ・・・。未だイラストさえ出来ていません。

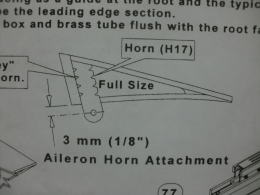

● まずは・・・キットの指示通りに主翼からエルロンを切り離します。リブ材の余分な部分は綺麗に切り落とします。一部隙間を埋め込んだ場所にはエルロン用のホーンを取り付けますので、前縁側のプランクを一部切り取って角材を埋め込みました。此の加工は一か所だけではありません。この部分には3mmバルサを貼り付けるからです。主翼側も3mmバルサで後縁側を塞がなければ成りません。本機の主翼の構造はホント!特殊ですなあ・・・。

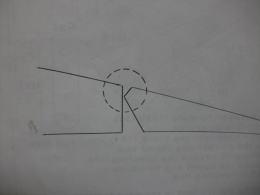

● ヒンジの選定・・・まだ悩んでます。一応・・・イラスト画像みたいなエルロン材の断面にすれば、薄型の蝶番ヒンジは使えるんですが未だ悩んでます・・・。もうしばらく悩むと・・・ヨシ!エルロンだけ作り直すか!に成るか、翼下面の一部のプランクシートを切り取ってビス止め式の自作ブラケットヒンジを使うか・・・といった新しい発想が出て来るかも知れません。もう少し悩んでみます。エルロン同士の下面を合わせてみました。見事に湾曲してますなあ・・・。此処が平面で隙間が出来なかったら、失敗の構造でしたなあ・・・。

● 今回の機体のエルロンサーボの搭載スペースは幅も長さも更に深さにも余裕が在りますので、無理に小型のサーボを積まなくても良いと思います。画像は台湾製のウェイポイント(MG-150)を搭載しました。メタルギヤの組み合わせでトルクが3㎏のアナログサーボですが、動きは然程遅くも無いし・・・確実に固定すればかなりの面積のエルロンですが、充分踏ん張れるだろうと思います。エルロンサーボはハッチ側にマウントを組んでサーボを固定しています。

● 此方はスポイラー作動用サーボのマウントです。本機キットとはサーボの搭載方法も方向も違います。キット指示ではハッチ側にサーボを倒して搭載します。エルロンサーボと同じ方法です。サーボの向きはスポイラー開閉が直線で出来る様なリンケージに成っていました。ところがこの搭載方法では、スポイラーのストロークを調整するために、何度もハッチを開け閉めする事に成ります。実はキット指示では、キット付属の組み立て式のスポイラーユニットは羽目殺しでした。羽目殺し前提なら、サーボハッチの上面をプランクする前にリンケージを調整した上で・・・サーボを搭載したまま被覆作業に入れば良いんですけどね。本機の場合は、スポイラーユニットは主翼から取り外し可能構造にしたので、サーボもユニットも全部外した状態で被覆の工程に移行できます。絹張り塗装仕上げとかの場合は、取り敢えず塗れる所は全てクリアラッカーの下処理は行います。よって外せるラジメカは全て降ろすのが基本です。

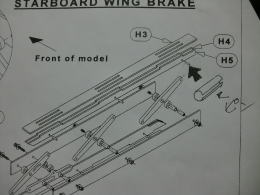

● スポイラーユニットの搭載スペースを作ります。本機ののスポイラーはスターボード型という横に回転して立ち上がるタイプです。よってリブの一部をほぼ全部切り取らなければなりません。結局・・・主翼がひ弱に成ってしまうので、この取り付けた補助スパーの両面をプランクして強度を上げる必要があります。キット指示では主翼下面のスポイラーユニットの床のプランクシートは残したまま、リブの一部のみ全て撤去に成っていたんですが・・・。当工房はこの羽目殺しって概念が気に入らないんですなあ・・・何度も記載してますけど・・・。羽目殺し構造だからって、リブの抜けた主翼の強度が元の戻る訳無いんですよねえ・・・。元の強度、いや其れ以上の強度にするなら脱着可能にして複数の金属ビスで固定すれば好いだけなんですけどねえ・・・。

● 組み立ての段取りの為に、キット組み立ての前に付属の解説書を何度も読み解き・・・先にスポイラーユニットと干渉するリブは、全て角孔を開けておいたのが功を奏しました。切り取るのに無理やり鋸刃でゴリゴリやる必要が無く成りました。こういう羽目殺しの空間のベニヤを切り取ろうと鋸刃を入れると必ず鋸刃が薄いベニヤに噛みついて、余計な荷重を構造体に与えてしまいます。其れが元で破損すると修理が大変なんですなあ・・・。よって細い部分はカッティングプライヤーで切り取り、残ったフリーの部分を鋸刃で落とします。この状態では鋸刃の噛みつきは起こりません。残った僅かなベニヤリブの出っ張りはサンドホルダーで削り落とします。

● ユニットスペースがプランクシートよりも一段下がってますが、このスペースにも中抜きのプランクシートが接着されます。其の為の段差です。此れが前方に回転して立ち上がるバタフライ型のスポイラーなら・・・こんな大掛かりな構造なんか要らないんですけどねえ・・・。実機と同じタイプのスポイラーに拘り、更に自社開発のスポイラーユニットが付けたかったんでしょうなあ・・・。かなり無理した構造だとは思うんですけどねえ・・・。バタフライ型にしたら、片翼で100グラム以上は軽くなったと思うんですけど・・・。主翼の下面のユニット搬入口に付いたブラケットは、スポイラーユニットの床板の取り付け台座に成ります。キット指示の羽目殺しのスポイラーユニットは、主翼下面の床と成るプランクシートに直接エポキシ接着剤で固定してしまえ!ってんだから・・・解説読んでて粗い工作だなァ・・・って呆れてたんですけどねえ・・・。スポイラーユニットに不具合が出て、動きが渋くなった時はどうやって修理するの?って思っちゃいましたねえ。特に出なくなった状態で壊れたら・・・。プランクシートを破らないと中身は見えません・・・。外そうったって、エポキシでガッツリ固定した後で、そら!悩むぞおおおお!(笑)・・・。

● 説明の行きがかり上・・・スポイラーユニットの組み立て画像と、スポイラーユニット周りの天板シートの取り付け後の画像が先回りしてしまいました。見た目の外観はキット指定の取り付けと同じなんですが、本機の場合はスポイラーユニットが外せるというメリットが有るので、こんな面倒臭い構造に変更しました。台座の取り付け位置を固定してから、中抜きの天板シートを貼ったので、ユニットを外しても位置の変化は起きません。まあ・・・純粋なメイドインジャパンの製品なら、この位の構造は当たり前ですよ。羽目殺しなんかしないでしょうなあ・・・特に大阪の超有名なメーカーならば・・・。羽目殺しなんかにしたら、自社のスポイラーユニットが使えないでしょ?・・・。

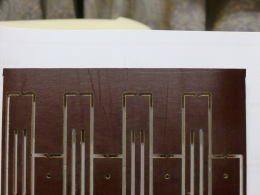

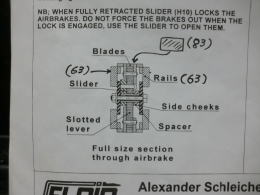

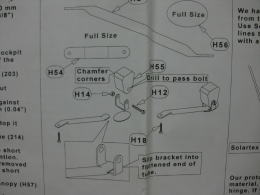

● 本機キット付属のスポイラーユニットの組み立て説明です。材質は樹脂を板状に固めたベークライトです。古くからは厚さ5mm程度のベークライトを使用したエンジンマウントが有名ですね。ただ・・・金属のマウントに比べて衝撃には弱く、頻繁に割れていました。しかし・・・厚みが均一で糸鋸盤でも加工が出来、ヤスリもサンドペーパーも使えるので加工に関しては金属よりも扱い易かった印象です。

● 此のスポイラーパーツなんですが、厚さ2mm程度のベークライト板をNCのボールフライス盤にセットして、エンドミルカッターで切り出して有るようです。所々カッターが食い込んでいる様ですが、此れはボール盤にベーク板をセットして固定するんですが、抑えが甘くカッターの回転切削時に材料が動いた為起きた事態です。本来なら不良品として扱われる所なんですがねえ・・・。此れが西の大国のライセンス生産って形なら、こういう不良品でも通らばリーチ!の丁半博打って感じじゃ無いのかなあ・・・。もしくは、設計したリチャード氏は部品の検品すら行わずに販売したって事に成るんだが・・・。こういった修正を余儀なくされる場合、本来の機能通りに作動しなくなったりするので・・・こういうタイプのスポイラーユニットを初めて扱うモデラーさんは要注意ですよ。

● ベークライト同士の接着剤には瞬間接着剤を使いますが、高粘度タイプを促進剤を使わずに自然硬化させた方が強度は上がります。部品の切り取りにはニッパーも使いますが、厚いベークライトの部品にはニッパーだと破損する危険が有るので、地道に組みやスリで切り出す方が良いでしょう。ベークライトは樹脂の積層による複合材料ですので、切削には寛容ですが、無理矢理ちぎる様な強引な切断の場合・・・断面が歪に割れる傾向がありますj。硬いけどもろい材質だと覚えておきましょう。まるでマグネシウムみたいですなあ・・・。因みに軸流式ターボファンエンジンのインテーク側に付いているステーターベーンはマグネシウム製です。バードストライクすると頻繁に割れるでしょ!。あれは交換し易くする為です。アルミなら変形して外れなく成りますから・・・。

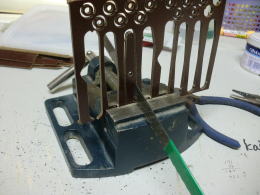

● 同型機をお持ちのモデラーで、このスポイラーユニットの組みk縦に苦労している方・・・キット付属のインチの金属部品に苦労してるだろうと思います。特に軸として回転させる打ち込みのピン等・・・動きが渋く調整も難しいですよね・・・。そう感じたらカンシャク起こしてぶん投げる前に、全てミリドリルで開け直して、ミリ寸のビスとナットに変更しましょう。嘘みたいに組み立てが楽に成ります。ただ・・・この場合、ビスやナットの緩みを防止するのに、市販のねじロック等の溶剤を併用するのが普通なんですが、締め込んだら勝手に緩まないナットの代用品を使えば良い訳で・・・。画像の可動軸のピンは2mmのビス・・・白く見えるナットの代用品は、OK模型のフレキシブルロッドの星形インナーパイプです。元々が、金属製のねじ切りロッドをねじ込んで使う部品ですので、自己欽定型のナットとしても使えるんですよねえ・・・。

● このスポイラーユニットの動きなんですが、開閉に使うバーが引き出しと収納では、此れだけ上下するんです。よってサーボの搭載も画像の様な横倒しの配置が一番簡単で良いんですがねえ・・・。立体的に考えて下さいね。キット通りならスポイラーユニットは主翼にエポキシで固定されています。サーボは横倒しでハッチ側に固定・・・。どうやって作動の調整するの?ってお話・・・。よって本機は仕様変更の大改造に至った訳ですなあ・・・。

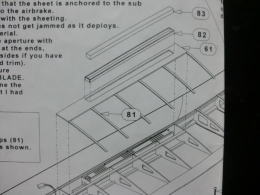

● 実はこのスポイラーユニット・・・キットの断面図の通りに部材を貼り込むと、指定のプランクシートの穴加工では物理的に出せない事が判明・・・。よって貼り込む部材の構造自体から仕様を変更しました。更に一番重要なのは本機の主翼がテーパー翼なので、翼端方向に翼弦が短く成ります。其れだけではない!・・・翼型は相似形なので厚みも比率寸法で薄く成るんです。よって床面から並行配置の形状では、翼端側にスポイラーの天板がはみ出す結果に成ります。だから天板を傾斜させる削りを行わなければなりません。キット付属の部材は、凡そ簡単に削れる様な木目の素直なハードバルサではありませんでした。よって手持ちの木目の素直なメディアムバルサに変更し、天板に1,5mmのカバベニヤを貼って仕上げています。天板の端を斜めに削っているのは、このスポイラー板が回転運動で立ち上がるからです。小口に厚みが有るとプランクシートの縁に当たって出て来れなくなります。収納状態のスポイラー天板にも、翼の上面なので大きな隙間が出来ると乱気流が生まれます。他のメーカーのスポイラー搭載グライダーの場合、このプランク面に段付けを設けて、天板でピタリと穴を塞ぐ構造でしょ?・・・。シャーレー工法の完成機なら、そういう芸当が出来るんですけどねえ・・・。よって天板を外さないと、スポイラー本体が主翼から取り出せないって不都合さも有るんですけど・・・。

● スポイラー天板周りのプランクシートの抜き寸法なんですが、此方の部材の方が加工し易いので、スポイラー天板の寸法に合わせてこのプランク側の抜き孔の調整をします。孔周りには補強のバルサの棒材で枠を付けています。スポイラーユニット収納部の先にプランクシートが抜けてる部分が有るんですが、此処は開閉可能なハッチと成ります。キットの仕様とは、サーボの向きを変更したので・・・新たなクランクが必要に成りました。横の回転を縦の回転に変換するクランクです。当工房オリジナルグライダーのワイルドボアに搭載したフラップ作動のリンクにも、同じものを使っています。

● キット指示とは尾翼周りのリンケージの端末処理が変更に成ったので、この様な胴体後部に新たなパネルの追加と成りました。以前にも述べましたが、当工房の主は羽目殺しが嫌いです。羽目殺しでもリンケージや調整に支障が無い場合は無視してますが、本機の場合は無視できない事情が有るんですなあ・・・。本機の様なリンケージの場合、被覆する場合は絹張りでも紙張りでもフィルム張りでも、貼り代が無いとこのホーン周りが安定しません。被覆を破ってテグスを出したりロッドを出したり・・・なんて曖昧なリンケージが生理的に嫌なんですなあ・・・。其れが世界中に散らばっている本機の同型機を作るモデラーさんと私の違いです。どうでも良いと思うんですよ?・・・飛ばす事に重きを置くモデラーなら、ナンセンスな言い分ですけどね・・・。ただ、平成の遺物として数十年後の本機が、どういう状態で残っているかの問題・・・。毎年ホコリを払ってもらってライブラリーの天井からぶら下がっているか・・・朽ち果てて大ゴミの日にバラバラに潰されて、パッカー車に放り込まれるかの違い・・・どちらにしても、私が没した後の世の話ですけどね。

● さて・・・本機の工作も終盤に近付いて来ました・・・。この尾ソリのユニット一式、キットから欠落していました。この欠落部品一式、本機の製造自体が既に終了しているので入手不可能だと判明・・・。ただ・・・金属板を折り曲げたり溶接しないと形に出来ないんだろうなあ・・・って思ったら、本機購入の国内のモデラー諸氏も同じ事態に成ってる可能性はある訳ですよねえ・・・。で!尾ソリも仕様変更・・・。ネット上の実機の(ASK-8)の画像を沢山閲覧していたら、後部胴体の先端下部にタイヤを半分埋め込んだ機体を発見!・・・。此れは使うしかないでしょうなあ・・・。渡りに船!・・・材料集めに奔走したのでした。

● 本機胴体下部の状況から、直径30mmの車輪なら取り付け可能でした。ラジコン様ならこの手のタイヤは入手可能なんですが、幅が広いんですよねえ・・・。此れでは胴体下部のスペースに収まり切れません・・・。色々と工作室を物色していたら、ミニ四駆のタイヤがピタリと寸法一致・・・本機に採用となりました。問題はどうやって取り付けるの?って事に成るんですが、今の所はPVC樹脂の角材を彫刻刀で複雑に加工して一体化する予定・・・。数個に分けた方が構造は簡単なんですが、強度が足りません。さて・・・どうしたものか・・・。って悩んでいた一年前・・・中華の出所不明の飛行機キット組み立ての依頼が来たんですが、そのキットってのが飛んだ食わせ物でして、製作に半年を要し・・・今年は初頭からのコロナ騒動で動きが取れず、ほかの機体の製作と複合トラブってまして、取り敢えず此処で記事が中断しています。

● 尚・・・本機製作記事は平成30年後半から始まったんですが、この記事は再編集して掲載している令和二年の最新版です。本機(ASK-8)の完成画像はもう少し先になりますが、必ず完成させて記事を続けます。まあ・・・この状態まで作れば、追従しているモデラー諸氏にとっては便利なツールと成るでしょう・・・。とにかく、使っていたノート型パソコンがいきなりブラックアウト状態になりました。ホームページビルダーなので容量は沢山残っていたんですが、世の中のネット環境が進化し過ぎて、型の古いパソコンが悲鳴を上げて植物状態に陥ってしまい、よって新型ノートパソコンに成ったんですが、今度はアップロードに手間取る始末・・・。旧式のまま記事を書いていたので、新型の処理能力に対応できる記事へと変更している最中です。スマホに対応させるって言ってもなァ~・・・あんな小さい画面で画像の詳細は解らんだろうに・・・って思うんですけど。私のページの閲覧者は、デスクトップやらラップトップの大画面で観てる人が殆どですしねえ・・・。スマホなんか早いとこ時代遅れになってくれんやろかねえ・・・。特殊なゴーグルかけたら、目の前には60インチの大画像が・・・特殊な指先仕様のカーソルを動かすと、ゴーグルの画面のカーソルも動いて画像が連動するって奴ですよ。60インチの大画面なんだもの・・・操作はし易いでしょうなあ・・・。早く其処まで進化してくれ!・・・。