✈ Ask-8 (Alexander Schleicher) カンザシユニットの組立 Part-18

● この切り込みの入った部材は、リブ番号(15番)と(16番)の間を補強する補助スパー材です。他の補助材同様に三枚積層で構成されています。この切り込み部分にはトラス状に二枚の2枚のリブを貫通したドラッグスパーが勘合します。よって貼り合わせで重要なのは、外周ではなく・・・このミゾが三枚ともそろっているという事です。ですから瞬間接着剤をガッツリ塗り込んでの接着は、ドラッグスパーとの癒着も有り得ますので・・・30分以上の硬化タイプエポキシか、木工接着剤を使って積層しましょう。位置が決まって圧着が完了したら・・・接着剤が硬化する前にスパーから抜き取って硬化を待ちましょう。

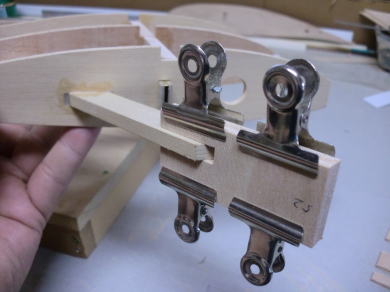

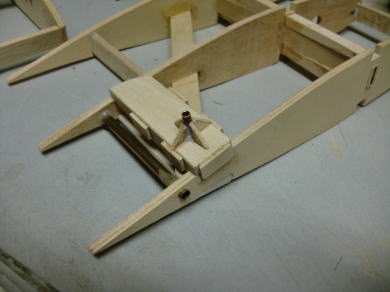

● 主翼の組治具の中に、途中まで完成したカンザシユニットを仮置きしてみました。一切のズレも無くピタリと勘合しています。この工作方法は、実機の飛行機の治具による組立工程を・・・模型用に簡素化した物です。実機の場合・・・其れがあらゆる動力機の多くは、胴体側面のハードな構造体に強固なボルトでベタ付けされています。

● 翼厚が極端に薄い近代戦闘機も同様です。何故にこんな方法なのか・・・まあ・・・其れは・・・大人の事情って言うか・・・。分解し易く組み易くする為の方法だと言えますなあ・・・。運搬するのに胴体を貫く長~いカンザシなんか固定したら、輸送機の胴体にも入らない・・・列車のコンテナにも入らない・・・からって台車に載せると大きくはみ出し、トンネルに入れない・・・電柱はなぎ倒す・・・、じゃあ!大型トレーラーで道路を走ったとしても、対向車にぶつかるぜい!・・・といったデメリットの方が大きいので、各メーカーの設計担当者が決めた事を、世界中の実機メーカーの開発担当者が真似てるだけですよ(笑)・・・。

● よって・・・実機の飛行機を組立てる手順として、胴体の主翼取り付け面には最初にこういう主翼の結合ユニットも一緒にボルトで組み込んでから、全ての補強をし・・・ユニットを外します・・・。こういう工作方法なら、胴体と主翼のその後の組立を行っても、最終的に合体させる時、ピタリと勘合が出来る訳です。まあ・・・分割主翼を有するラジコン飛行機を当たり前に作ってるモデラーさんなら、実機を組立てている工場の風景を見ただけで・・・よく似た構造だって解ると思います。

● 本機のカンザシユニットの工作方法は、左右の主翼の接合面をピタリと隙間なく勘合させる為の構造です。翼幅の長いグライダーの場合・・・それも自重が6キログラムを越える様な大型機の場合、飛行中の主翼に掛かる圧縮とせん断力は模型飛行機と言えどもすさまじく・・・。この接合面に隙間が有ると・・・こういう荷重に動く余裕を与える様な物なので、荷重が一点集中し易くなります。しかし・・・ピタリと面同士が隙間なく勘合出来れば、主翼の上面と下面に掛かる圧縮とせん断を分散して荷重の一点集中を防ぐ事が出来る様に成ります・・・。所謂・・・飛行中に主翼が折れるバンザイ現象のリスクが減少すると言う事です。

● ついでに何故主翼がバンザイするんやろう・・・って考えた事はありますか?。一番単純に考えてもらえば、風圧と主翼自体の構造に耐えられず・・・フラッターが起きるので、細かい振動の積み重ねによる構造体の劣化が原因です。その荷重を実感したかったら、水入りのバケツを持って両手を水平に広げて下さい。次第に腕の付け根の関節付近の筋肉が悲鳴を挙げると思います。此れが飛行機の主翼の結合面にも起きてるって事ですよ。

● 世の中に蔓延る世界中の完成機(殆どが中華製)・・・組立ててるのは、模型飛行機を全く知らない人件費の安いパートのおばちゃん達です。ただ・・・過去のOK模型のEZシリーズを例に取れば、このパートのおばちゃんの中には・・・自分が組んでいる高価な完成機がどういう扱われ方をしているのか気に成ってしょうがないって思ってた人もおりまして、子供を連れて飛行場に見物に来る人もいました。クラブ員に対しての質問の量が・・・宙返りするとこういう場所に強い力が加わって・・・耐えられない時は主翼が折れて墜落する・・・といった類の返答を真面目に聞き入れ、日々の機体の量産に役立てる・・・。要するに、先代社長の考えている理想の量産体制に対する作業員の技術の向上には、お金を惜しまなかった表れでも有る!とも言えるんですなあ・・・。よって・・・購入して組立てたEZ機が、飛行中にバンザイした!ってクレーム数が、極端に少なく成った来た・・・って会社側が気が付いたって事は、主翼の骨組みを組んでいたパートの叔母ちゃん達の技術の向上が実を結んだ結果とも言えるんですよねえ・・・。さてさて・・・現在の中華製のラジコン機・・・人件費の安いパートのおばちゃん達の意識改革・・・何処まで進んだのか・・・ナ?・・・。

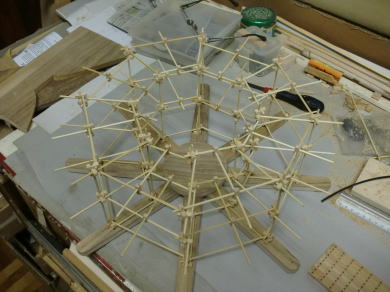

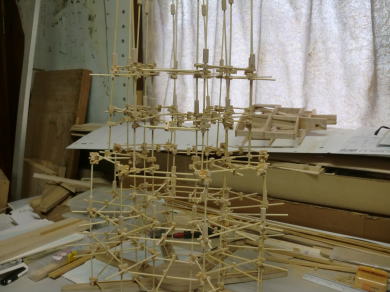

● 色んなコンテンツで模型製作を行っていると・・・ひょんな事から色んな方面からの製作依頼が来るもんで・・・。この部品の最終的な寸法は(5×5×15mm)・・・。この集合体で200個分・・・。2,7mmの孔を二方向で開けて、直行型クランプの代用品を作っています。

● 物凄~く・・・面倒臭くて、地味~な部品を作ってます。こないなモン作らんでも~、ネットで探せば有る!って言うだろうなあ・・・ネット物知り博士達は・・・。多分・・・ピッタリの寸法は無いやろなァ・・・。有ったとしても千個買いとかで、セットで数万円とかするだろうなあ・・・(笑)・・・。そないな苦労する位なら、自分で造った方が早くて安かったりする・・・。で!500個分作りました。所要時間はたったの二時間・・・。孔は全てボール盤作業だから楽で~す。精度なんて要らんし・・・。

● 言わば・・・ラジコン機で言うなら・・・ストラットギヤのホイールリテーナーを500個自作したって事ですよ。精度も強度も要らない・・・。使用目的は、百均で購入出来る焼き鳥串を直角で交差させられるブロックに成れば良いんで・・・。任意の角度で二本の単管を固定できる自在型クランプは、今回の構造物には使わないから・・・。

● さてさて・・・最終的な構造体・・・どういう形に成るんでしょうなあ・・・。多分・・・実物大は、何処かの土地にモニュメントとして君臨するのかなあ・・・。何かのプラットホーム???だったりして・・・。想像たくましい閲覧者の皆様は、我がホームページのコンテンツの何処かに関連してる・・・って勘ぐるでしょうなあ・・・。此れなら線量高めの浜通りの危険区域内でも、無人空間線量ラジコン機やドローンの発着基地として使えるぞおおおおお!。さて・・・発注元は誰なのか・・・何処で使うのか・・・どういう目的で使うのか・・・まあ、勝手にお考え下さいね。

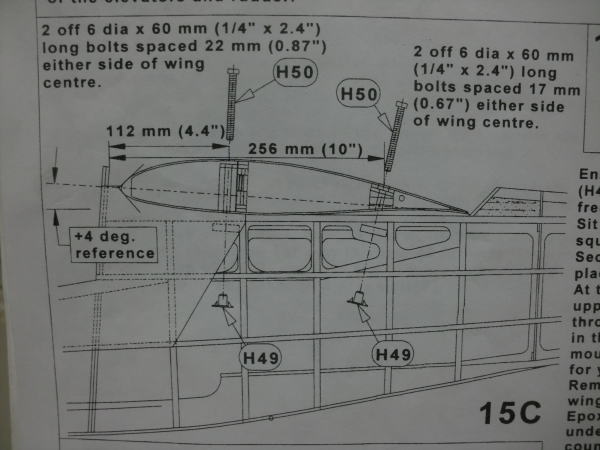

● 主翼を胴体に固定する為の・・・ビス孔をカンザシユニットに開ける加工を行います。解説画像からも解る様に、本来ならば主翼のプランクも全て終わった状態からのビス孔加工の手順を記載してあります。しかし・・・本機の場合は、ユニット状態でビス孔の加工を行います。メインスパー付近(前方のビス孔)は、ブロック体に翼型の基準線に直角で穴開けするので、このブロック体を外した状態で、バイスに挟めばボール盤の定盤に垂直に固定出来るので正確な穴開けを行ってから、主翼に組み込む事が可能です。

● ところが・・・後部のビス孔(ドラッグスパーとの交差地帯)は、斜めにビス孔を開ける必要が有るので治具を作ってからビス孔加工を行います。何で・・・こんな面倒臭いビス孔指定なんだろうと疑問に思う事も有りましたねえ・・・。斜めにビスを差し込む為に、胴体側の爪付きナットも斜めに傾けた配置だし・・・。多分・・・ビスの頭を主翼上面に面一に配置する為の処置なんでしょうけど・・・

当工房のオリジナルスケールグライダー(Lo-100)みたいに、ガイドパイプを入れてビス孔を充分沈められる設定をすれば良かったのに・・・って思うんですけどねえ・・・。

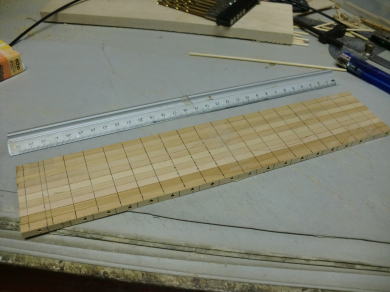

● 同じ画像を二枚並べた様に見えるんですが・・・。まずは・・・ドラッグスパーと交差した上部のベニヤとバルサの積層スパーパネルの加工を行います。基本・・・翼型に面一に成るまで削るので、この削った面は斜めに捻じれる・・・って思ってるモデラーさんも多いと思いますが、画像の様にリブに直角にスパーを入れた場合・・・その上面は、捻じれの全く無い定盤みたいな状態に成ります。摩訶不思議な現象???・・・いやいや・・・不思議でも何でも無いんですよ(笑い)・・・。相似形の均等座標のリブに直角に補助スパーを這わせると・・・、テーパー状の形状では無く、四つの角は全て直角なので長方形なんですよ。よって・・・垂直尾翼が普通に取り付けられる台座が付けられたり出来るんですよ。当工房のアトラスコメットのレストア記事を読んで下さいね。

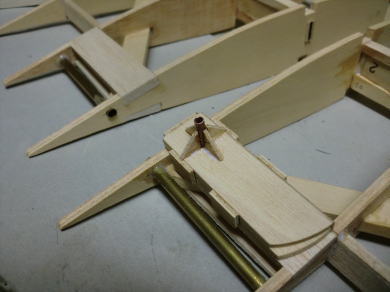

● 本機キットのダイカット抜き残骸で、後部ビス孔の穴開け治具を作りました。この治具には銅パイプ(内径3,1mm)が付けられていますが・・・治具面に対して360度方向に垂直に固定してあります。更に・・・横面にペグを接着して、確実な指定の位置に穴開けが出来る様にしています。

● 左右のユニットは共通寸法なので、治具をひっくり返せば対称位置に同じ孔を開ける事が出来ます。たった二か所の孔を開けるだけなのに・・・大袈裟な治具・・・。に見えますかねえ・・・。さてさて・・・ユニット部分のみを正確に組める治具・・・を紹介したら、早速・・・製作依頼が来ちゃいましたねえ・・・。この画像を掲載したから・・・ひょっとすると・・・また依頼が増えるかなあ・・・。作れる人は自分で作ってね!。ガイドパイプは内径4mmのカーボンパイプでも良いですが、そんなら!ビスと同じ直径6mmで・・・っていきなりドカン!とやると、孔がズレますよ(笑)・・・。

● 充電ドライバー用のスピンドルチャックにドリル刃を固定してますが・・・穴開けは手回しですよ。いきなり高速回転でぶち抜くと・・・ガイド治具の方が振動するので、やっぱり孔がズレたりします。バルサにベニヤ・・・ホウ板材と、何層も孔を開けるので、材質が柔らかい・・・硬い・・・筋が多い・・・色々な材質が混在していますので、手回しの方が確実に開けられます。

● 治具による下孔加工が終わったら、直径の違う丸ヤスリの柄を外してスピンドルチャックに固定し、充電ドライバーを逆転させながら孔を少しずつ広げると、中心がズレる心配は無いですよ。ただし・・・丸ヤスリは大きくても直径5mmが限界・・・。それより大きく開ける場合は、0,5mmずつドリル刃を上げて穴開けを繰り返しましょう・・・。キット仕様ならば、ビス孔6mmまで・・・。本機の場合は、ガイドパイプを入れるので直径7,5mmまで広げます。

● 本機のキットには解説されていない部品を作ります。本機の主翼は二分割タイプなんですが、左右の主翼をカンザシで繋いでから胴体に四本のビスで固定する仕様に成っています。ただですねえ・・・スパンが1800mm前後の主翼を二分割にしてカンザシで繋いで・・・ビス四本で固定!・・・なら解るんですが・・・。本機のスパンは3800mm・・・。2メータークラスのグライダーと同じ仕様では、多分・・・強度が足りません。たとえ・・・綺麗にスロープの稜線にピタリと着地出来たとしても、何かの拍子で左右の主翼の翼端が地面と接触し・・・グランドループ状態に成ったら、大きな遠心力が主翼を引っ張るんですが・・・。この時・・・ビスにも大きな横Gが加わりますので、弱い金属ビスなら曲がる可能性もある・・・。本機の指定はナイロンビス・・・。曲がるのか?・・・折れるのか?・・・。最悪・・・胴体側の爪付きナット側がモゲル・・・なんて可能性も・・・。

● グラス胴体やバルサ胴体にカンザシを貫通させて、胴体にドン付けで固定するタイプの主翼だって・・・胴体内部でゴンバンドやスプリングの伸縮力で、左右の主翼の抜け止めをしています。よって本機の4メーター近いスパンの主翼も、左右の主翼を結束してから胴体にビスで固定します。

● 画像は10×20mmのPVC樹脂の角材を加工して作った左右の主翼に其々固定する台座です。左右の主翼は、8mmのボルトとナットで締め付けて結束しますが、台座は其々の主翼の中央側リブに4本の皿ビスにネジ山を切って固定します。本機では右側の主翼の台座にボルトを固定しますので、PVCの台座にネジ山を切り・・・ボルトを固定します。よって、画像の二つのドリル刃は、左側が8mmドリルで貫通孔を・・・右側がねじ山を切るので7mmのドリル刃で其々孔加工しました。

● こういう小間物の加工をする場合・・・指で押さえるには限界がありますので・・・この素材の裏面に両面テープを貼り込むも良し・・・この台座固定の為の4個のビス孔をタッピングビスで固定するも良し・・・握力に自信の無いモデラーは実施して下さいね。あ!それと・・・こういうスピンドル系の強力な孔開け加工時は、材料を押さえる側の手には汚れるからと軍手等の手袋はしない様にしましょう・・・。糸がほつれてスピンドルに巻かれると、最悪・・・指の骨が・・・腕の骨が・・・折れる事故に繋がりますよ。私の同僚は、本日は彼女とデートだからと・・・汚れを嫌って軍手を着用・・・。上長からは絶対に禁止!って言われていたのに、左手をスピンドルに持って行かれて・・・肘までの複雑骨折・・・。ホント!一瞬の出来事でしたよ・・・。あれほど綺麗にグルグル巻きに腕が折れ・・・肉を破って骨が露出する様・・・。同僚の断末魔の叫び・・・。緊急停止ボタンを押したって意味が無いんだもの・・・。思い出すだけでも・・・食欲が・・・薄れる程の、強烈な残像・・・。今でも時々・・・思い出しますよ。

● ブロック加工の画像・・・右側は直径8mmのタップを切って同サイズのボルトを捻じ込んでいます。左側のブロックは単純に8mmのドリル刃で貫通孔を開けています。この二つを結合する場合、指定のリブの側面に其々固定する訳ですが、ぴったりと同じ位置に取り付けないと、今度は左右主翼の迎角が変わるので・・・最悪、どちらかの主翼が捻じり上がってロール軸がトリム修正出来ない程の癖が残ります。せっかく・・・捻じれていない主翼を正確に作っても、この結合段階で捻じれてしまっては何の意味も成さなくなるので充分注意が必要です。

● 実際にはこういう形で使う事に成ります。まだ手持ちの8mmボルトなので、長さが6mm程足りません。中央翼リブは成形後のキャップリブも含めると3層の厚さ(約7mm)と成りますので、PVC樹脂のブロック体も含めると40mm以上のボルト長が必要に成ります。このボルトと呼ばれる直径のネジ類には、ミリ規格とインチ規格が存在している様です。ホームセンターに普通に陳列してあるので、間違わない様にご注意下さい。尚・・・インチ規格のボルトとナットは、単品売りの裸販売が多いので・・・検品用に陳列してある各種ボルトと照合しながら購入しましょう。ミリ規格のボルトに・・・インチ規格のナットは、最初の一回転は入りますが・・・その先が廻りませんよ・・・。直径も若干違いますが、進角のピッチも違いますので・・・。

● メインスパー前方に取り付ける主翼固定用のボルトの台座の孔開けをボール盤で行いました。キットのオリジナルでは、直径6mmのビスに合わせて単純に貫通孔を開ければ完成しますが、本機の場合は直径8,2mmの孔を開けてビニール素材(水道管の材質)のパイプをガイドとして埋め込みました。このガイドパイプを使うと、金属製のビスでも樹脂製のビスでも直径6mmならばスムーズに通す事が出来ますし、木部の経年変化による摩耗を防ぎますので孔自体が長持ちします。此処に外部被覆のプランク材が被さるんですが、主翼上面にはビスの頭を沈める程度のガイドパイプを取り付けますので、見た目・・・主翼固定用のビスは、面一か少し沈む感じには成るでしょう・・・。あくまでも見た目の問題なので、面倒臭い人はキットの手順通りに仕上げましょう。

● 製作工程がごっちゃに成ってますが・・・カンザシユニット内の部品の製作ですので、ホームセンターで材料を吟味しながら作業を進めている・・・とでも思って下さいね。画像は右側の主翼のユニットです。きちんと作図して位置決めをして加工しています。このリブ材の内側には、PVC樹脂のブロックが固定された状態です。4個の皿ビスは直径3mmです。左右の主翼がピタリと結束しますので、皿ビス用のディンプル加工は少々深めにもんで下さい。航空用語じゃないんですが、専用工具で皿ビス用の凹みを作る作業を皿揉み加工と言います。

● 何とも・・・見栄えのしない・・・単純な部品の仕上がり画像ですなあ(笑)・・・。さて・・・お気付きのモデラーさんも多いと思いますが、この部品は脱着しないと用を為さないんですよ・・・。という事は・・・プランク面の一番荷重の集中し易い箇所にメンテナンス・ハッチが必要に成ります。よって・・・この脱着機構の周囲は、開けっ放しの空間にしなければ作業性は大変面倒臭く成ります。霧ヶ峰式鷹号の製作記事中にも、パイロン内にエルロンサーボ用のコネクタの脱着についてのオリジナルな工作方法を記載してますが・・・。本機も同じ様な状況の加工に成るでしょうなあ・・・。開けっ放しの空間なので・・・其れなりの周囲の加工が必要不可欠と成るでしょう。 (Part-19に続く)