✈ Ask-8 (Alexander Schleicher) 主翼の組立 Part-20

● フロッシュの後縁シートをサンディングした時と同じホルダーなんですが、フロッシュよりも硬い材質のバルサなので、60番から40番の粗い目のサンドペーパーに張り替えて作業してます。幅10mmの切削面に対して幅13mmのサンドペーパーでサンディングしています。理由は単純・・・幅10mmだと削ってる途中の手元具合で、段差が付いた場合・・・修正が出来なく成るからです。

● 削った先端は細ければ細い程・・・解説図面のイラスト通りには成るんですが、要領が解らず削り過ぎると・・・画像の様な寸止めは出来ません。厚さ2mmの木口をマジックで塗り潰した理由は・・・小口の先端が目視で解り易くする為です。もっと細く加工したいネット物知り博士の皆さんは・・・自分の責任において、グラス塗布用のエポキシ溶剤を染み込ませて強度を上げた後・・・水研ぎでもして尖らせて下さいね(笑)・・・。自分のブログで紹介したら、お褒めパチパチは確実に貰えますが・・・面倒臭い作業なので誰も真似しません・・・。私もやらないでしょう・・・。綿密にいいいいい!・・・の精度は要らない場所ですから・・・。まあ!貼り込んだ後に強度が上がった状態で、更にサンディングして尖らせる・・・事は?・・・有るかな・・・。

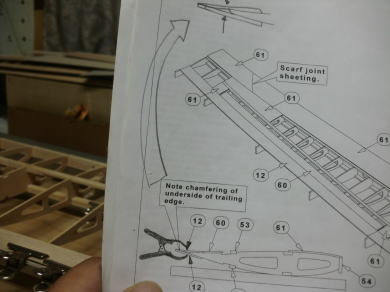

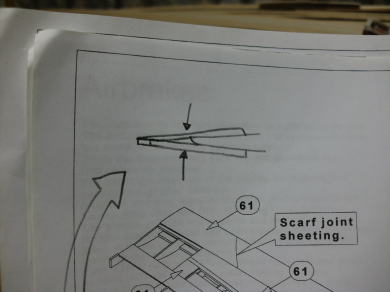

● 島鉄さんが・・・上手い事後縁材が解説通りに凹むやろかねえ・・・って心配するもんで(笑)・・・。解説図にイラストを追加して説明しました。本機の両面プランク後の後縁材とリブの後部には扇状の隙間が有るんですが、この隙間が後縁材の下面をアール状に凹ませる為には不可欠なんです。

● 多くの自作モデラーさんがゲッチンゲン翼に挑戦するんですが、この後縁部分で何時も苦労されるみたいですね。しかしながら自作モデラーさん達もあの手この手で方法を探して確立された人もいます。平成生まれの博士諸君が、このゲッチンゲン翼の自作に挑戦したがらないのは・・・この最も重要な後縁材が上手く湾曲しないからでしょうなあ・・・。ゲッチンゲン仕様の機体を自作する場合でも・・・作れないからフラットボトム翼に変更して性能を落としています。本機の様な構造を思いつけば良いんですがねえ。

● 矢印で示した位置をピンポイントでクリップを使って挟み込むと・・・自然とプランクシートは湾曲(凹む)してくれます。イラストが適当なので解らないとは思いますが・・・このリブの後縁の微妙なアール具合と、平面のプランクシートを挟むと下面のシートが解説図通りに凹むんですよ。要するに・・・この微妙な凹み加減をリブの下面に作ってやると、頭で考えて諦める必要は無いって事ですね。ネット物知り博士の皆さん!一クラス上のヴィンテージグライダーを作るなら・・・こういう工夫をしてみましょう。ワザワザ・・・リブの先端を尖らせて湾曲状態で切り抜くよりも・・・遥かに簡単です。

● 論より証拠・・・見事に湾曲してますなあ・・・。このシートを指で触っても、湾曲してるのが直ぐ解りますよ。この主翼の湾曲の効果は其れだけに留まらず・・・シートの前縁側とリブの接触面・・・此処もリブトップに食い付いているので隙間が無く圧着状態ですので、わざわざ・・・力を加えてマチ針を押し込まなくても良いんです(笑)・・・。ゲッチンゲン翼!バンザイ!って気持ちですなあ。博士の皆さん!良~く考えてね。イラストを自分で書いても、多分・・・納得しますよ。アール曲線の両端に直線を引いて、直線をアールのカーブに沿わせて押し込むと、アールの両端には、常に押さえ込んだ直線が接触している筈・・・。解るかなあ???。卓上の空論ほどあてに成らない・・・脳内で適当に判断した事をお仲間飛行場で、昭和の生き字引の大御所に講釈する前に・・・自分で検証してからブチブチ文句垂れなはれやあ!・・・。そうすりゃあ・・・生き字引達も、ニッコリ笑顔で首を縦に振るでしょうなあ(笑)・・・。

● どうでしょうか・・・?。此れだけのクリップの量で挟めば・・・あからさまに湾曲するのが解るでしょう。まあ・・・ね!、快感を求めるマゾさんの中には・・・縛られて・・・挟まれて・・・気持ち良くなる人も居る位(笑)・・・。まあ・・・モノの例えの一つとして緊縛を持ち出しましたが、此れだけの量のクリップで身体中を挟まれれば・・・痛さの先に感覚的に心地良くなるみたいですね。この時のご本人の頭の中を分析すれば・・・、身体を沢山のクリップで挟まれてるうううううう!っていう感覚はあるそうです。要するに何を言いたいのか・・・。此れだけのクリップで後縁材のバルサシートを挟めば、確実に湾曲しますよ!という画像説明が、ご自分の身体で実体験出来るって事です。

● メインスパーから前縁補助材までのプランク行程に入ります。画像の直角を含む二等辺三角形のパイプ材は、本来は部屋の壁と天井の交差面に貼り込むモール材です。材質はビニール水道管と同じなので、専用ノコギリで簡単に寸法カット出来ます。この角材は、本機を製作するにあたって・・・主翼のプランクに使えるだろうと思い、ホームセンターで購入した物ですので・・・日本中のホームセンターで購入出来ます。

● 使用目的はプランク材の押さえ・・・マチ針の使用本数を減らす目的があります。基本・・・主翼の骨組みにプランクをする場合・・・瞬間接着剤は使いません。木工白ボンドや硬化時間が一時間程度の二液混合エポキシを使うのが普通です。しかし・・・扱い易さの点でいけば、木工ボンドの方が使い易いので多用してますが・・・。この白ボンドを使っても、此れだけ長い主翼をマチ針で固定するのは丁半博打なんですよ・・・。塗り広げてプランクシートを載せ・・・リブトップにマチ針で固定中・・・。時間切れで途中のボンドが硬化を始めた場合、マチ針で留めても完全に接着せずに乾燥待ちとなるので意味が無い訳です・・・。

● そこで!プランクシートを広範囲で押さえ・・・マチ針を刺す本数を減らせば良い訳で・・・。その為に色々と製作方法を模索していました。そういう一連の流れの中・・・このモール材を見つけられたのは大変ラッキーでした。このプランク作業を素早く確実に行う為には、現在使用中の治具に更に部品を取り付ける必要が有りますが・・・硬化させるまでの作業に時間切れとさせない為の治具の改造です。

● OK模型の先代社長である(故・高松守氏)は私に常に言っていた事があります。「新機種の開発も大事だが・・・。完成機を量産する為の省力化治具も必要だ!。今はEZ機種の為の治具の省力化に力を注げ!・・・。」・・・。自衛官時代の航空機の金属加工技術・・・加藤無線(MK)時代のキット製造の技術・・・両方の知識と技術を一度に全て発揮できる仕事を任せてもらえた事に感謝しています。

● 主翼の骨組みが出来上がりました・・・さあ!プランクするぞ!・・・。あれ?・・・メインスパーにプランクシートの端っこが沿わないぞお?・・・。メインスパーは直線なのになあ・・・。あちゃあ!プランクシートの端っこが湾曲してんじゃねえか~!。レーザーキットだから誰でも正確に組めます!って、説明書に書いてるけど・・・嘘っぱちじゃねえか~・・・。って類の文章を、ラジコン飛行機初心者のブログの主さんのページで見た事があります。

● なるほど!骨組みはレーザー加工の正確なカット寸法で綺麗に組み上がりました。ですが・・・このプランクシートの寸法抜きっていうのは・・・メーカーにとって物凄くギャンブルとなります。キットを製造した季節にも寄りますが・・・梅雨時期に製造し、熱い夏場に販売と成ったバルサキットは、製造場所の気温と湿度を一定に保った作業場で製造しないと部品の仕上がりは丁半博打と成ります。私の工作室は、梅雨時期はエアコンによる湿度調整・・・夏場は室温26度で常に保ち、バルサ材やヒノキ棒・ベニヤシート等は専用の押し入れに、乾燥剤やら水取り象さん(湿気取り)を常に置いて保管しています。これ等を無視した作業場でのレーザー加工で仕上がったバルサシートは、ピンキリの差が出てしまうって事態になります。

● 画像は本機のプランクシートのメインスパー側を直線加工しています。20×40mm・厚み2~3mmの角パイプは、過酷な温度変化の有る場所に保管でもしない限り・・・捻じれたり、湾曲したりしません。ほぼ・・・直線を維持しています。この角パイプの縁にプランクシートをセットすると、目視では直線に見えたシートが1800mm単位だと、両端で1~2mm程度湾曲している事が解ります。せっかく正確なリブ組治具を作ってメインスパーを完全無欠の直線配置にしたんですから、このプランクシートも直線で気持ち良く接着したい所・・・。

● 画像の様にセットして・・・この僅かに湾曲して段差の出来たプランクシートの木口に、カンナを掛けて直線修正をしています。この手のバルサカンナの切削刃は、剃刀用の薄刃が多いのですが・・・柔らかいバルサの表面を削り落とす事は出来ても、もっと硬い金属の表面は削れないという特徴があります。此の性質を利用した加工方法とも言えますね。アルミの表面に紙のマスキングテープを貼っていますが、此れは仕上げにアルミアングルで作ったサンドホルダーを使う為です。カンナでは削れないアルミの角パイプも・・・サンドペーパーの目には敵わず傷が入りますので・・・。

● このプランクシートの直線出しは、メインスパーが直線の主翼や・・・全面プランクをする場合のシートの継ぎ足し張りに大変便利です。専門の金属屋に行けば、ホームセンターの4割程度の価格で4m定尺の角パイプは購入出来ますが、寸法切りは自分でやらねばならないので・・・普通車のワゴンクラスでは自宅までの搬入は不可能かなァ・トラック持ってりゃ話は別ですがね。少々高くてもホームセンターで購入すれば、1m単位の角パイプは当たり前に在庫してますし・・・。片翼900mmや600mmで組む主翼のプランクシートの直線出しにも使えます。

● ゴジラの火炎放射を吐き捲ってたら・・・クレームか?と思って開いたメールの内容が・・・もっとガンガン!やれい!の応援メッセージでした。内容は・・・切実・・・。お仲間が集う飛行場に数人は居る平成生まれのモデラーさん(ネット物知り博士)・・・、当ページの悪口を愚痴る愚痴る・・・って言ってました。ただ・・・話を聞いてみると・・・やっぱり何処か平成生まれのモデラーさんは、他人任せって言うか・・・フンドシ大将(用心棒持ち=まあ、模型世界の発言力の有る人物)が多いと言ってましたねえ。危険行為を注意すると・・・何が危険なんだ?理由を詳しく説明して下さい!って返して来るそうで・・・世間一般の当たり前の危険なんだから止めてくれって言えば・・・「言ってる意味が解りません。もっと僕たちを納得させる様な、詳しい理由をお聞かせください。」って喚き散らす・・・。で!…古株さんが総出で空気扱い(透明人間扱い)すると、不当な扱いをされた!・・・と、ネット掲示板に実名を挙げて糾弾してるそうですなあ・・・。フンドシ大将とは?・・・。自分が負けそうになったら、後ろで仁王立ちしてる用心棒の出番!。ご本人は、用心棒の股座に隠れて・・・事の次第を用心棒のフンドシをそっと捲りながら見物してる人物の事。

● プランクシートの寸法裁断に入りました。主翼の形紙にケント紙を裏打したので、丸めて保管は出来ませんが、ピンで留めて壁に保管は出来ます。よって・・・こういう材料取りの時は、一枚板の平面状態ですので材料の寸法取りは大変やり易いです。所々・・・抜き孔を作ってますが、此の孔は治具を組む為に定盤にラインをトレースする為の基準です。しかし・・・こういう材料の寸法取りにも使えます。

● この図面は翼弦方向のリブ材の寸法は正確に表示していますが・・・、翼型のアール面を含むラインまでは表示していません。よって・・・翼弦方向に対して、少し大きめに裁断する必要があるのです。本機のプランクは、メインスパー上ではスパー幅10mmに対して5mmしか被せません。スパー後部の5mmの面は、スポイラーの上面プランク材の貼り代だったり・・・リブキャップの貼り代だったりします。そこで・・・大きめに寸法取りする方法として、メインスパー後部の幅10mmまで全被せで寸法取りをすれば、実際に貼り込む時は前縁補助材の前ずらで約3mm程度の余裕が出て来ます。

● 島鉄さん曰く・・・「トンビさん!幾つ定盤・・・作って在庫してるんですか?。」って聞くもんだから、家じゅう探し回って数えてくれい!って言ったら、せっせと台数を数えてましたよ(笑)・・・。この定盤らしき物は・・・定盤ではありません・・・。画像では見え難いですが、ハム太郎やセーラームーンの落書きが至る所にあります。平成15年の夏・・・親父の初盆に、弟家族が大阪から帰郷して来た際・・・双子の姪を連れて来ました。私の二階の工作室にやって来ては、定盤の上に木工ボンドを塗り付けたり・・・落書きするもんで・・・。まあ・・・双子が載っても壊れない位の頑丈な箱を新調しました。この箱は彼女たちの滞在中の勉強机だったり・・・工作台だったり・・・お庭でのバーベキューの食材のテーブル台だったりしたので・・・精度は全くありません。今回は15年ぶりに熊本の倉庫から引っ張り出して来て、汚れた表面のレストア中です。よって、画像の様な寸法裁断には使えますが・・・治具の定盤としては使えません。

● 画像は正にトレースしたラインを特製の2000mm定規で寸法カットする所です。市販の1000mm定規でも保管の仕方が悪いと湾曲したりするんですよ。熱変化に弱い・・・金属定規ですから・・・。金属の定規って熱に強いって思ってませんか?。例えば荷重が掛かって少々湾曲した状態で保管してると・・・保管期間にも寄りますが、歪な荷重の状態が長ければ長い程・・・金属定規は変形します。一番良いのは・・・例えば工作台の端っこに水平に置ける空間を作って保管するとか・・・壁にタッピングビスを捻じ込んでぶら下げるとか・・・。方法は色々とありますね。

● プランクシートの裁断は同じ方向でカットしました。此れを二枚重ねた状態から、上の一枚だけを反転させて左右に振り分けて貼り込みます。画像ならば・・・このシートの裏面が接着面と成ります。見事に木目が違いますなあ・・・。本来のバルサキットならば・・・こういう左右分けの継ぎ足しプランク材を作る時は、必ず組みバルサをセットしてくれれば同じ比重なので、長い主翼のグライダーの時は、重さのバラつきが出ないのでとても造り易いんですがねえ・・・。本機は・・・必要枚数分が全てバラ材でした・・・。よって、木目は違いますが・・・シートを一枚ずつグラム計量器に載せて重さを計測・・・。近似値を二枚組として使用したので・・・見た目の木目はバラついてしまいました・・・。カスタム屋さんは誰でも同じなんですが、こういう細かい所も気に成ります。よって・・・カスタム屋さんの中には、こういう材料の扱い方しかしないフレイヤのキット製作代行は・・・あれこれ理由を付けて敬遠する場合が多いですね・・・。だってねえ・・・作ってて全然美しく無いんだもの・・・(笑)・・・。上客の島鉄さんだから引き受けたけど・・・。

● 前縁補助材の圧着を行った治具部品を、今度はプランクシート圧着用に仕様変更しています。何処が変化したかって?・・・。PVC樹脂のブラケットが上下に反転してるじゃないですか!。何~んだ!其れだけかよ!・・・。まあ・・・今の所は、其れだけです。しかし・・・このブラケットを反転させないとプランクするのに邪魔ですし、反転させた事で別の部品が取り付け易く成る利点も生まれて来るんですよねえ・・・。この新たに取り付ける治具部品を作る材料も、お近くのホームセンターで購入可能です。

● このブラケットを反転させるには、レールと成ったアングル材自体を外さないと作業が出来ません。よって、再度位置決めをする時は、主翼を載せ高さ調整を行う必要があります。しかしながら・・・案ずる事無かれ・・・。圧着した前縁補助材が今度は基準と成ります。その補助材の下面に合わせて高さを調節すれば良いのですよ(笑)・・・。ネットの博士の要求する綿密な調整・・・では無いですけどねえ・・・。

● 自体ですねえ・・・。キットの出来立てホヤホヤを組んでるんじゃ無いので・・・経年変化し掛けたキットを組んでます。綿密に治具を作って拘束状態に無理やり木部品を組立てても、仕上がって治具から外したら・・・荷重が開放される訳ですから、予測もしなかった捻じれや湾曲が入っていたら、多分・・・バルサキットに不慣れなモデラーさんは、修正不可能に成ってしまいます。基準の治具は綿密な正確性が必要に成りますが、治具全般の部品に全ての正確性を求めるなら・・・木部品オンリーで飛行機の主翼は作っては駄目なんですよ!・・・。だから、アバウトさも必要になります。 (Part-21に続く)