✈ Ask-8 (Alexander Schleicher) 主翼の組立 Part-35

● エルロン動翼の前縁側をプランクしています。此処で注意する事は、主翼側と同様にヒンジラインが完全なる直線でないと動かす時に上手く作動しません。このヒンジラインが曲がっていると、ひ弱な主翼だと捻じり上がったり下がったりしますので確実に直線が出る様に調整しましょう。完全に直線のヒンジラインならば、リンケージ前のエルロンは常に垂れ下がった状態を保ちます。

● 何だあああああ?・・・。エルロン湾曲しちまってんじゃねえかああああ!。・・・じゃなくてえ!、翼型がこうなってんだから翼下面がこういう形状に仕上がるのは当然の成り行きです。むしろゲッチンゲン翼を作る方が難しいんであって、作れるモデラーの方が偉いんですよ。本機の主翼の組立にも解説してましたが、こういったゲッチンゲン翼の組立は主翼上面を下にして組立てましょう。何も難しく考える必要なんてないんですから。その方が組立て易いですよ~・・・って事実は、昭和のラジコン黎明期からの定説です(笑)・・・。

● 平成生まれのネットの博士なら・・・さあ!フィルム貼りの準備へ・・・と成るんでしょうけどね。昭和のモデラーならば、画像に見えるプランクシートの隙間が気に成ってしょうがない・・・。本機は絹張り塗装仕上げなので、こういう細かい隙間はパテで埋め・・・プランクシートの継ぎ目の僅かな段差も削り落とし・・・。フィルム張りオンリーのモデラ―には理解不能でしょうけどね!。絹張り・紙張り塗装仕上げの場合は、こういった細かい隙間や段差はモロに表面化します。確実にバルサ面との接着が出来ないと綺麗な仕上がりに成らないので難しいんですなあ・・・。さてさて・・・生地完成状態になった機体を絹張りする場合、多分・・・生地完成状態までに経過した時間と同じ位の精神的ストレスを注ぎ込みながら・・・ただ!この作業を嫌がってたら、シルク張りウレタン鏡面塗装仕上げなんて出来ないですからね。

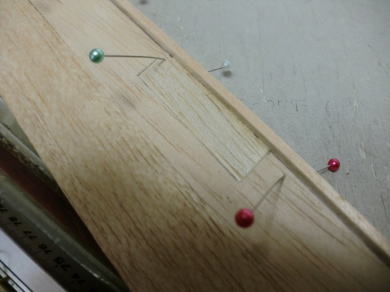

● 主翼のリブキャップの取り付けに入りました。キット付属のリブキャップ用の棒材(3/16×1/16インチ=約5×1,6mm)は、ハード系のバルサを使っていますので、翼型に沿わせ難いです。こういう硬いバルサを翼型に沿わせる時は、貼り込む面にカッターナイフで深さ0,5mm程の筋目の溝を5mm間隔位で入れてから貼り込むと割と湾曲し易くなります。

● NHKの深夜の番組で、インスタグラムの危険性についてオランダの番組制作会社のドキュメント番組を観ました。まあ~・・・呆れる位のフェイクの世界・・・。(イイね!)欲しさの情報操作・・・。個人のコメントは操作されている実態・・・。まあ・・・お金を積んだら(イイね!)は買えるんだそうですなあ・・・。当ページの毎日の数千人のアクセス数・・・(イイね!)とは別物です。カウンターは既に億単位・・・。ゴジラの火炎放射も使い方によっては爆発力が有りますなあ(笑)・・・。フォロワー数がどうのこうの・・・。世の中、手っ取り早く有名人に成りたい人がゴマンと居る表われでしょうなあ・・・。インスタ映え?・・・。まさかねえ・・・個人が持ってる専用スタジオで撮影?。個人所有のビジネスジェットの客室・・・世界中飛び回ってる様に見えますが、地上に置いてあるセットだったりするんですなあ・・・。思わず笑っちゃいましたね。

● 主翼の下面は出っ張ってたり・・・凹んでたりと、複合アールの翼型です。リブキャップもウネウネ湾曲させねばなりません。出来ればメディアム系の棒材にして欲しかったなあ・・・。史上最高の取り付け時間を要するリブキャップですなあ・・・。難攻不落の舶来キットの材質に、ケチ点け捲ってた博士!・・・。曲げ易い様にキャップの貼り込み面にカッターナイフで筋目を入れてみな!。ハードバルサが嘘みたいにウネウネ曲がるから・・・。

● カスタムな一品のテーブルを家具屋のバイト時代に任されて作りました。梅田の高級クラブのママさんからのご要望・・・。ひょうたん型の形状を有する不思議なテーブルでした。厚みは65mm・・・。枠材はラワンの棒材から作るんですが、全木口がアールなので、昇降盤に厚さ10mmの鋸刃をセットして、厚さ3mmの繋ぎ面を残して溝入れ加工・・・。延々と4メーターのモールを加工してひょうたん型に切り抜いたラワンベニヤに接着剤を塗ってピンタッカーで打ち込み作業・・・。テーブルが凹まない様に所々筋交いを入れてっと!・・・。最後にゴム糊をスプレーで吹き付けて、メラミン板(通称デコラ)を天板と木口に貼り込んで完成・・・。クラブのママさんからは、開店に間に合ったので大変喜ばれました。ひょうたん型のテーブルなんて・・・まあ・・・普通の個人経営の木工家具屋さんなら嫌がるって・・・。手洗回しの仕事だったけど・・・同じビル内の他のお店のテーブルも発注してもらえたし・・・。当時はこの不思議な形状のテーブル製作で、バイト代稼いでましたね。そういう時代の技術の応用でした。

● リブキャップの取り付け・・・まだまだ終わりません。片翼35枚のリブ全てにキャップを付ける前に、先加工しないと基準が取れないリブ間もありますので、もう暫く格闘するでしょう。本機キットの場合は、国内キットではあまり見られない特殊なキャップ取り付け方法が使われています。メインスパー材の幅を10mmとして、プランク材を半分被せる構造です。この方法は賛否両論あるんですが・・・キャップ取り付けにおいて、取り付け木口に一部平面を設ける事によってキャップ材をリブ木口に直角で貼り付け易くする為です。文章だけでは理解し難いと思いますが、頭の中でシュミレートしてみれば・・・ナルホドなあ・・・って気づくと思います。

● 昨日の日曜日は地元我が町の桜祭りでした。小高い丘の中学校の校庭で行われましたが、何時もの様にネコバスさんのお供で会場ステージ周りの音響器具の設置です。まあ・・・今年に入って色々とネコバスさんの行事にお付き合いしてるんで、更に島鉄機の仕上がりが遅れてます。う~む・・・本機最大の難物作業が主翼の組立後に控えています。主翼は胴体の所定の位置に、ボルト4本で固定する構造なんですが・・・スパンが2000mm程の機体なら、この構造でも作業は神経は使いますが楽な方なんですがねえ・・・。スパンが4000mmを越える本機の場合、6畳間の工作室では組んだままのボルト孔加工は不可能なんですなあ・・・。出来ればカンザシをもっと長めに設定して、当工房の(Lo-100)みたいなセンターウィング・ユニットを付けて欲しかったですなあ。此れならカンザシユニットが独立するんで、工作は大変楽なんですけどねえ・・・。大型機を販売するメーカーさん!この辺の改良をお願いしたいですなあ・・・。

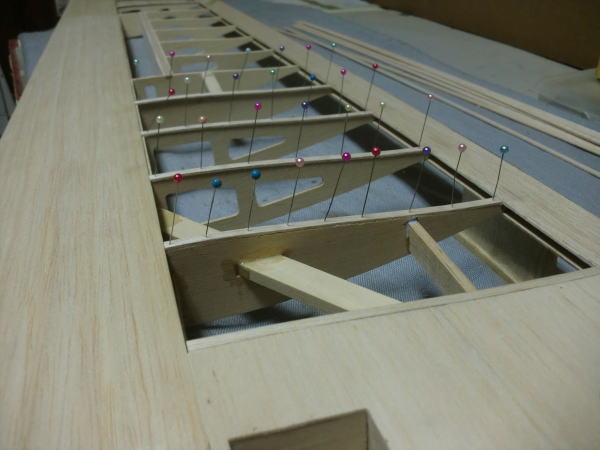

● いよいよ搭載機器の構造製作に移行します。主翼にはエルロンサーボ・スピードブレーキサーボ・スピードブレーキユニットが搭載されますが、全部まとめて工作・・・が不可能です。一つずつ片付ける方が楽なんですなあ・・・。此れも長年模型工作をやってると・・・おのずと気づく事なんですが、急いだツケは後で必ず廻って来ます。その時・・・再度やり直すか、ま!ええやろ!イケイケドンドン!・・・で後悔するか・・・は!、個人モデラー諸氏の勝手なんですがねえ(笑)・・・。

● まあ!・・・こういった箇所の工作の事なんですが・・・。主翼下面がフラットボトムならば平面なのでこのまんまでも良いんですけどね?・・・。この翼型は半対称なので、膨らんでる訳ですが・・・アール面に沿わせて湾曲させた一枚板のサーボマウントなんか作れません。よって平面のマウントと翼型には段差が出来ますが、このマウント材にもう一枚1,5mmのバルサシートを積層して翼型に仕上げれば完璧と成ります。まあ・・・ね!見た目の問題ですしね・・・。此のままでも然程飛行性能に影響はしませんが、要は見た目・・・(笑)・・・。

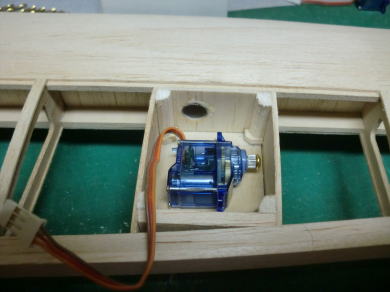

● 搭載するエルロンサーボなんですが、台湾製の(Waypoint)が新品で残っていましたので此れを基準に搭載します。このウェイポイントサーボには、ナイロンギヤの軽量サーボ(W-150)とメタルギヤのやや重い(W-150MG)が同寸で存在します。サーボトルクも軽量型は1,5㎏なのに対してメタル型は3,0㎏と大きいので此方を搭載します。リンケージが片引きですし・・・エルロン幅が50mm以上、長さが600mm近くありますのでトルクは大きい方が良いですしね。

● サーボ搭載スペースの主翼上面プランクは一番最後に製作するとして、まずは限られた空間に如何にサーボを収めるかを優先して位置決めしています。ハッチよりも大きいと取り付け取り外しが難しく成る・・・、リードハーネスも長過ぎるので短くしたい所なんですが、あまり切った貼ったはしたくないので・・・まあ、毎度の事なんですが、サーボの位置決めの解決策として主翼上面のプランクは最後に回します。

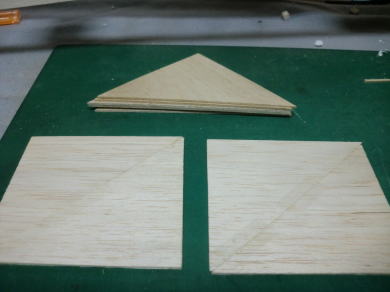

● 本機キットのプランクシート・・・。多分、製作したモデラーさんの多くが実感したんじゃないんでしょうか・・・。斜めカットで主翼プランク用のシートを繋ぐのは良いんですが、残った端材が沢山出てしまうって事・・・。あれ?面積が足らねえぞ?使う場所間違えちまったか?・・・。じゃなくて~・・・国産キットみたいな余裕のあるシートを使ってないのが本機のプランクシートです。まあ・・・舶来キットでは当たり前なんで・・・諦めて下さい。ただ!見栄えのみ気に成らなければ、画像の様に木目を合わせて接着して使えばシートの出来上がりですよ。「そんな素人みたいなボロ隠しなんて出来るかああああ!。」・・・じゃなくてシートを作って使えば良いじゃないですか。昭和のモデラーさん上手かったですよ~・・・。特に空野彦吉さんなんか~・・・(笑)・・・。

● 別に強度が大きく掛かってしまう場所でも無いので此れで充分だと思いますけど・・・。まあ・・・ね!単純にシートを繋いだだけならオーバーGが掛かったら割れてしまうかも知れませんが・・・。その為の木目からのクラックを防止する意味での、小口を拘束するリブキャップも着けてる訳ですし・・・。この区間の上面プランクの指示は無いんですが、継げば使えるシート端材が残ってるから使っただけなんですがねえ。私の工作なんて継ぎましたあ~・・・貼りましたあ~は当たり前です。

● あれ?・・・シートの繋ぎ目って何処だっけ?・・・。木目を綺麗に合わせて繋ぐと解らないでしょう・・・。こういった見た目重視の工作ってのは、此れやったから飛行性能が抜群に向上するって訳でも無いので、まあモデラー自身の工作方法のルーティーンの一つとして行いましょう。此れやらないと・・・俺の美的センスが許さねえ!って思ってる人のみ実践して下さいナ!(笑)・・・。

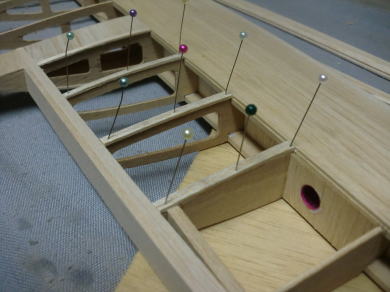

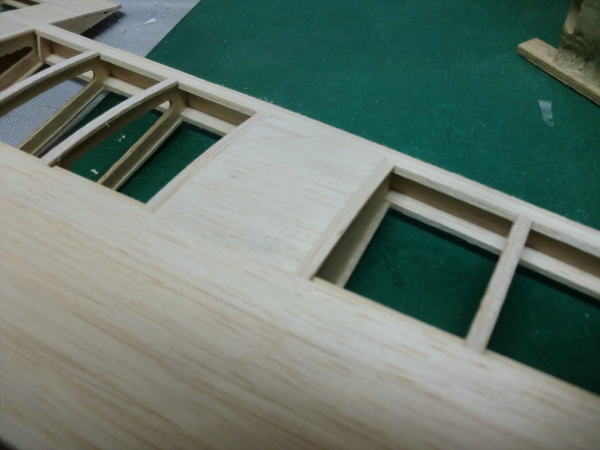

● 部材を追加してスピードブレーキサーボの搭載スペースを作ります。画像下側(主翼下面)の桁材は、元々のキット指定の部品です。此処に主翼上面側の桁材を追加して、リブ材の補強を行います。更に補助スパー材(壁)を貼り込んで完全に独立させたスペースを作ります。

● 本機ダイカット部品の抜き残骸を加工してサーボプレートの固定台座を作ります。本機のブレーキサーボとは搭載方法が違いますが、薄型のサーボを使えば画像の様な正立配置でも搭載可能です。ただし直接リンケージが出来ませんので、自作のクランクパーツが必要に成るでしょう。

● まあ・・・ね。昭和の黎明期みたいに小型とはいえ、標準サーボが各メーカーワンサイズの時代に比べれば・・・こういったサーボの搭載方法も可能に成りましたなあ・・・。超小型サーボを搭載すれば、もっと積み易くは成るんですがねえ・・・。動かすブレーキ本体が其れなりにデカいので、トルクは有ってもサーボ本体自体の表面積が少ないと踏ん張りが利きません。よってトルクは2,5㎏なんですが、ミニサーボの方が表面積が超小型に比べて広いので踏ん張りが利きます。

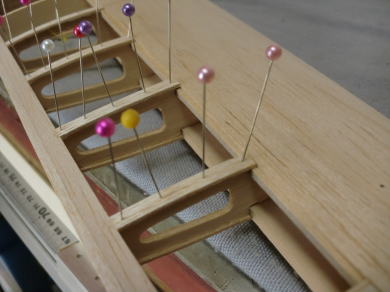

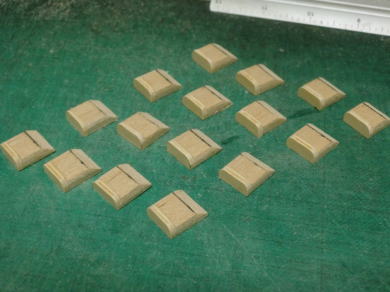

● 本機のスピードブレーキユニットの取り付け画像です。苦労してアングル樹脂で製作した当工房オリジナルのブレーキユニットなんですが、めでたくキット化の運びに成ったのでベトナムの工房へ出張して行きました。ま!其れも有るんですが・・・台湾のモデラーさんが意地でも本機付属のユニットを組み込みたいとの事・・・。「羽目殺しだけは嫌あああああ!。」とのご要望なので(笑)・・・、当初の予定通り主翼下面からのビス止め構造で製作を進めて行きましょう。

● このキット付属のベーク製ユニットなんですが、このまま搭載する訳ではないんです。このユニットの周囲にバルサの棒材を貼り込んで、固定面をバルサ・・・もしくはベニヤに変換しないと接着と固定が出来ません。よって羽目殺しだろうが・・・ビス止めに寄る固定だろうが・・・周囲を覆う木部を形成しないと話が始まらないという欠点が有るんですなあ(笑)・・・。このユニットの天板と床板・・・スロット加工のベーク板が僅かですが出っ張っていますので、まずはこの出っ張りを擦り落としてしまう所から始めなければなりません。面倒臭えええええ・・・って言ってる本機購入モデラーの声が聞こえて来ますなあ・・・。

● キットの指定通りに羽目殺しの内蔵型にしちゃったモデラーさんから・・・「どう修理したらええんやろか?・・・。」って聞かれるんですが、この場合設計者のリチャードさん・・・もしくは、キット製造を請け負った製造元にブーイングされるのが一番手っ取り早い解決方法なんですがねえ・・・。安易に瞬間接着剤流し込んで、チャッ!チャッ!と組んじゃうから衝撃でユニットが外れた時の修理が大変に成るんですなあ・・・。最初からビス止めする構造の方が修理はし易く成るんです。組み込む前にその後の修理まで考えてから組立てれば、作業の手順と構造の改良と変更は誰でも気づくと思うんですがねえ・・・。

● 最初から取り外し可能な構造にするのに、然程複雑な構造には成らないんですが・・・。単純にユニットの床板の幅を広げてビス孔の台座をベーク板に設ければ良い事ですし・・・。もちっと考えて欲しかったですなあ・・・。ネットに蔓延してるスチレン世代のモデラーさんほど、この羽目殺し構造で模型飛行機を作っちゃうんですなあ・・・。ラジコン技術誌の製作記事を書いている昭和生まれの古株モデラーさんは、メカの搭載においてメンテナンス重視を大事にしてますので、セロテープグルグル巻きの羽目殺しなんかやらないんですがねえ・・・。此の辺りがトイラジレベルの玩具ラジコンと物損保険適用の科学模型の違いって処ですなあ。

● ブレーキユニットの床板となるベースを作ります。本来はサーボのハッチとなるキット付属の1,5mmベニヤをベースの床板として使いました。此のベニヤの床板をユニットの固定スペースでビス止めする為のブラケットも作りました。片翼分で八カ所の台座で固定します。意外と面倒臭いんですが私はこういったチマチマ作業には抵抗がありません。楽しく作業出来ましたよ(笑)・・・。

● マウントブラケットの接着には普通に木工ボンドを使いました。ビス止めの台座にしては弱そうな雰囲気もありますが、まあそういう場合に備えて15mm角のバルサで貼り込んであるので、雪駄着面積が広い分強力に接着されたみたいですね。まあ・・・八か所で固定するブレーキユニット自体が頑強なので、確実に固定すれば主翼自体の強度保持にも役立ちます。

● 若干隙間が見えますが・・・この隙間が無いと後々の工作で大変困る事に成ります。実機なら季節に対応した金属の収縮に合わせてこういう隙間はゴム系のパテで埋めるんですが、本機の場合はベニヤの帯材を埋め込んで木口の補強を行います。朽ち果てるスピードは、ベニヤに比べれば柔らかいバルサの方が早いですからね。

● 一時はどうなるんかいナ・・・と心配に成った収まり具合なんですが、何とか収まってますなあ・・・。翼端側なんかプランクシートの皮一枚分ギリギリで納まりました。本来・・・スピードブレーキをキットにするなんてしないんだけどなあ・・・。多分、このユニットはこの機体専用って訳でも無いんじゃないかなあ・・・。別の機体からの転用?・・・とも思えるんですがねえ・・・。そうしないと、NCフライスの加工コストが、本機だけだとペイしないんじゃないだろうか・・・。理由は次の画像で解るんですなあ。

● このブレーキユニットの立ち上げ状況なんですが・・・。完全に出しても途中で止めてもその差は数ミリしか違いません。このユニットの構造は、収納した時のみロックが掛かる構造です。ユニットが立ち上がる時はロックが掛かりません。よってサーボストロークの関係上、この位置で止めても良いんですなあ(笑)・・・。此のユニットの天板には更に厚みのあるバルサの棒材を貼り込むので高さはもっと増えますし・・・。 (Part-36に続く)