👼 Ange-SSG (Blue-Angel 60 F3A)(Part-11)

● 2mmバルサを貼り込んだ状態から、カンザシ受けの孔を開けて仕上げてあります。此処まで来るのに・・・苦節一年・・・。半年以上記事を休んだら、愛知の(yukihaurab)さん他20数名の追っかけモデラー諸氏から、メールでケツを蹴られ捲ってやっと此処まで来ました。まあ・・・後は何時もの内部補強のちまちまとした小物部品の取り付け作業が続くので、ワープしようかと思っていたら・・・、この小間物部品についてのメール多数・・・省略出来そうにないので・・・ちまちまと・・・記載を続けます。

● 1mmバルサをリードハーネスの通る天井に貼り込んで、完全なるトンネルにしています。1mmバルサのトンネルと言えども、木工ボンドでガッチリと囲んで接着すると、驚く程頑丈に成るんですよ。なるべく隙間なく材料を刻んで、たっぷりと接着剤を付けて貼り込み硬化させると・・・。瞬間接着剤なんて、持って挟む指が足らないから補助的に使う位ですから・・・。

● 片翼分の現在の重量は・・・あれ?・・・ちと材料の選択ミスかな?。予定よりも60gほど少ない数値・・・。ちまちまの小物部品で重くして行くかしないと、翼面荷重が軽過ぎる・・・。前回の蜂軍撃退戦闘機みたいになるべく重いサーボで全備重量を増やす結果に、今回も成るやも・・・。ってなあ・・・。今回のブルエンは、標準サーボとミニサーボのオンパレードなのに・・・これ以上重いサーボ・・・産業ヘリのサーボは・・・大き過ぎて搭載不可・・・困ったなあ・・・。標準サーボに鉛の板でも巻くしか無いかも・・・。良い子のモデラーは真似しないでね!。

● 画像のグライダーは中華製のオールバルサ機です。(yukihaurab)さんの愛機です。機首先端が無いのでモグラみたいですね。主翼二分割構造なんですが、カンザシ部分にハッチが設けてある昭和の機体って言えば・・・。サギッタにそっくりですね。サギッタのカンザシは太くて短いのが特徴でしたが、それでも主翼側の受けパイプが真鍮製だったので、クリアランスもバッチリでした。こういうハッチなら、主翼結束用のスプリングジョイントも固定し易いかと・・・。

● 機首の口径が合いそうなら、OK模型のアポロモーターも良いのではと思いますよ。スピンナー内部にモーターが内蔵されているので、機首先端内部が広く採れるメリットがあります。バッテリータイプは電圧が変化しても重量の増減がありませんので、何処に搭載しても良いのですが、見るからに胴体が細いので出力は大きくても容量はかなり限られてきます。テールモーメントが長いので尾翼を小さく出来ますし、フライングスタビライザー機構も堅牢ですが、軽量に仕上がった機体みたいですね。

● ひと昔前の中華製の空中分解機じゃない仕上がりですね。コスト低減とは言え・・・日本のメーカーさんが中国の協力工場に頼んでいた量産機には当たり外れが多かった、過去の時代がありました。試しに購入した◎商のソアラスなんですが、ビニールで完全密封されたキット箱を開けて驚いた・・・。半対称の二分割主翼なんですが・・・左の翼が二枚・・・???。って!ヘリコプターのローターじゃないんだぞおおおおお!。購入した熊本城近くの模型屋さんに持ち込んで返品交換をお願いしても、開封しちゃったから無理!って・・・。昔の模型店のオヤジなら開封して部品確認・・・。欠損してる部品があれば問屋に通報し早急に取り寄せる・・・が当たり前だったのに・・・。だから量販店全盛期においても老舗の模型店は信頼が有ったし、定価購入でも満足してたし・・・。

● 熱心にメールを送って来る中国の王(ワン)さん・・・。中華製の機体も進化したって事ですね。作れば売れたブーム全盛なら、少々の粗悪品でも文句は出ない・・・。でも・・・ブームが下火に成ると、如何に中国の協力工場だって粗悪品を量産すればソッポ向かれます。日本製品だって苦渋を舐めた時代から、苦労して良品を生み出せるまでに進化しました。現在の中華製のラジコン模型は、ある意味生き残って進化した一流メーカー品とも言えます。愛知県の(yukihaurab)さんは、良い中華製の機体を手に入れましたね。

● バルサで構成されたカンザシ受けパイプなんですが、この角型パイプの上下は2mmバルサの単板です。今のままでは飛行中の上下の荷重には耐えられません。この上下方向の補強をするのに、木目の方向を90度変えてリブのトップから出ない様な厚みのバルサシートをエポキシで貼り込みます。この面は2mmバルサを使用しました。

● グラスファイバーの塗布キットが無かった時代においても、昭和の偉人さん達は色んな方法で解決策を模索していました。カーボン使わなきゃダメ!とか・・・主翼中央はグラス巻きしないと、バンザイする!って、昨今のモデラーさんのブログには実しやかに記載してますが・・・、そういうハイカラな材料が無かった時代でも、構造強化で昭和のラジコン機は普通に飛んでいました。

● 日本国内のモデラーさんのブログページを沢山見つけて自分なりに検証してみて下さい。ARFに代表される完成機から入門したモデラーさんは、確かに飛ばすのは上手なんですが・・・、小破した場合の修理方法がかなり雑です。内部構造体を手持ちの瞬間接着剤で、チャッ!チャッ!と接着して修理完了と括る・・・。再度飛ばすと、今度はフラッターが発生・・・。見た目の破損だけじゃないんですよ。特に瞬間接着剤オンリーでキットを組むと、翼端小破程度の破損状態でも実際には、主翼内部構造体全体に亀裂が入っていた!なんて当たり前に起きます。

● 表面上・・・見た目解らないと思いますが、当工房の製作工程を順を追って見ていれば、主翼中央はエポキシ系から始まりスパンが翼端方向に向かう毎に、木工ボンド・瞬間接着剤を使用しているのが解ると思います。キットを自分で製作して長年飛んでるのを実感出来たら、製作方法が間違っていなかった事に気が付く筈ですよ。飽きたからオークションに出して現金化するのも、今の風潮でしょうけど、一からキットを自分で組んだら完成した時の達成感は大変有意義なものです。オークションに出して現金を手にしたけど・・・、次のオーナーさんから機体の不備を指摘されたら、「ノークレームでお願いします!。」は通用しません。不備は僕には無い!、キットを製造したメーカーさんが悪い!・・・は、通用しません。メーカー指定で組んだら誰が組んでも一応のボーダーラインはクリアするんですが、面倒臭いからって仕様を変えると丁半博打・・・。ボーダー以上の良品・ボーダー以下の不良品・ボーダースレスレの条件付き品のどれかに分類されます。

● 大手メーカーのバルサキットは、約一年程度のテスト期間が設けられています。材料選択から始まり、飛行性能向上の改良、内部構造の強化・・・等の試作を重ねて、初めてキットとして市場に出て来ます。適材適所の言葉通りに材料を配置し、構造体に合わせた接着剤の指定等・・・、指定通りに組立てれば普通のボーダークリアの飛行機は完成すると覚えておきましょう。

● ARF入門で飛行機を飛ばせる様に成ったモデラーさんのブログを見ていると、バルサキットを買いましたああああ!これから製作しま~す!・・・、しかし・・・ブログの製作記事は・・・ワープしまくり・・・。あれ?製作している自宅工作室が・・・どんどん変化してます。・・・所謂・・・他人のページの無許可画像転載・・・。まあ・・・それでも成り立つのがネットの世界なんでしょうけどね・・・。

● 転載記事と本物記事を見分けるのは、極々簡単ですよ。製作記事の画像と文章を見れば・・・あれ?・・・矛盾してる・・・って気が付きますから。ワープした工程を自分で製作してないので、画像の構造と文章が合致しません。まあ・・・こんな内容の転載記事でも手っ取り早く有名人にだって思ってくれるのは、これからラジコン飛行機に入門してくる初心者さんです。彼らは転載記事と本物記事の見分けも着かない程の初心者さんですから・・・。でも・・・そんな初心者でも・・・自分で組み始めたら、この転載記事は・・・変だなあ?って気が付きますよ。手っ取り早く有名人を画策してるモデラーさん?、化けの皮が剥がれる前に過去記事は削除する事をお薦めします。当工房のメールボックスには、このページは怪しいですかねえ~・・・といったメールも多いですよ。

◎ 質問メールにお答えします。

● どうして構造体に5mmのスチレン材を使うのですか?。もっと薄いスチレンを使えば、更に軽量化出来ると思います・・・。メールの主さんの言われた事、間違っておりません。・・・と!お答えしました。しかし、私は今後も5mmを使い続けます。意地っ張りやってる訳ではありませんよ。

● 当工房の機体が実機の構造を模している・・・。だから胴枠やリブは5mm厚のスチレン材を使ってる・・・。理由が解ってる人は素直に追従して来ます。知らない人は、大手メーカーの普通のバルサキットの構造と比較しています。実機の胴枠と翼リブは一枚板のアルミ板ではありません。孔を開けてリベットで固定する為のフランジが付けてあります。言わば・・・アール加工したアルミアングル材と同じだと考えて下さい。模型飛行機の一般的な胴枠を持った胴体構造に、フランジ付きの胴枠を使った構造は、一部のスケールモデラーしか実践しておりません。

● 昔・・・OK模型から、ABSのバキュームで作られた胴体に、これまたABS成形のバキューム胴枠を使った小型の機体は存在していました。真空成型で出来たフランジを其のまま流用した構造体でした。しかし、キットにするにも完成機にするにも、組み立てる技術に熟練したモデラーと作業員を要求してしまうので普及しません。よって、本当!機体の一部にしか使われませんでした。一般的なのは、コクピットのキャノピー枠みたいに・・・。

● しかし・・・当工房ではフランジ付き胴枠をスチレン材で製作するに当たり、一枚板其のままで使用しています。モデラーさん自身で、もっと構造を凝りたかったら・・・ボールフライス盤にスチレン胴枠を固定して、エンドミルで内部を削ってフランジ付き胴枠を作って下さい。そうすれば問題解決。見た目・・・お褒めパチパチは確実ですよ(笑)。しかし・・・フランジ面・・・強度無いやろなァ・・・。だったらマイクログラス貼り込めば強度は上がる!って・・・、スチレン単板胴枠の数倍の重量増加・・・。意味が無い。でも、お褒めパチパチは貰えるでしょう・・・。単板胴枠でも小口は5mm・・・。突合せのプランク材の貼り込み糊代は3mm弱もあります。確実性を狙うなら5mmの単板胴枠でしょうね。よって、当工房は今後も5mmスチレン材を使い続けます。

● 半年ほど以前に、ヤフーのブログページを見ていたら・・・私より薄いスチレン材を使って機体構造を設計しているモデラーさんがいました。CADを使って設計してましたが、その後の製作の進展状況は知りません。多分・・・ラジ絶さんのお仲間だと思うのですが、誰だったか記憶していません。もし・・・追従したいモデラーさんが居られれば、かなり画期的なので探して閲覧しましょう。

● リブとスパーの各抜き孔のコーナーを粗目のサンドペーパーを巻いたホルダーでアール加工しました。これは、見た目格好良いからではありません。この正確な主翼構造の出来るスチレンベース構造にも、泣き所があるんです。主翼に大きな衝撃が加わると、この抜き捲りのスチレンベースの角に割れが生じます。此れに気づかず飛行を続けると、亀裂は大きく成り何れ裂けてしまい、主翼全体の強度バランスが崩れてしまいます。

● この角をアール加工して、更に木工ボンドを指の腹で擦り込む様に塗り付けると、アール面の強度が上がり裂け難くなります。全部の箇所を抜くにはかなり面倒臭い作業にはなりますが、この工程のお陰で主翼構造体の強度が増えれば、機体の寿命が延びる結果となります。今回の機体は、胴体にも抜き孔が多数設けてありますが、全てアール加工を施しボンドを塗り付けてあります。胴体の項では敢えて触れない処理でしたが、普通のモデラーなら指の腹で接着剤を塗るなんて、しないだろうなあって思いました。しかし・・・追従モデラーが日増しに増えるので、言わば裏技の一つとして紹介しました。木工ボンドにアレルギーを持つ人なら、スッパの指(素肌の指)は使わないで下さいね。指サック等が百均ショップに有るでしょうから、これ等を被せて作業しましょう。私は、グラスファイバーのマットを指先で解しても・・・痒く成りませんしカブレないという異常体質の便利な指を持ってますので、スッパの指を使っても大丈夫です。

● リブ間ごとの補助スパーの取り付け画像です。上下スパー材の間にスチレンベースを有する構造を持つ本機は・補助スパーの取り付け方も通常バルサキットの機体構造と若干ですが違っています。スチレン面を画像の様にカットして、スロットインを行います。通常の機体の補助スパーは、リブの両側面と上下のスパー側面で接着を行いますが、本機の場合はスチレンベースの5mmの板厚面も接着しますので、構造的には丈夫に成ります。

● 暫く・・・製作と更新をサボってました。日中の気温が下がり相変わらず・・・またたび電器店の外装作業をやってたので、身体が冷え捲り・・・家に帰るとまず電気カーペットを最強ダニパンチに設定・・・。毛布を被ってニュースを見てたら・・・何時の間にか爆睡・・・。ゴールデンの番組を殆ど見逃して・・・、やっとお風呂。それから飯・・・。その後、二階に上がってさあ!作業・・・。って気に成らずに・・・、隣の部屋で鉄道模型のNゲージのジオラマ製作。六畳間のフローリングの部屋に、スイッチバックとアブト式のレイアウト三段重ねの線路を敷き捲ってます。

● 部屋の入口の扉よりも上を鉄橋が走り・・・、私は部屋の真ん中で天井に頭を擦る位の高椅子に座り・・・、一人悦に浸ってます。鉄道模型の殆どは、定年後の親父の趣味であり・・・形見です。現在の一段目のレイアウトは、昭和37年頃の島原鉄道の風景を親父の残した当時のモノクロ写真を頼りに再現中・・・。当時の南高来郡・加津佐駅(終点・始発)から、島原市駅・諫早までのジオラマ製作の真っ最中・・・。もう・・・そんな年齢なんですよ。還暦前って・・・だんだんと自分の身体の制御が利かなくなってきてるのを・・・実感してます。

● 上記画像は、主翼中央部の補助スパーの取り付けを行っています。溝を掘らなければ上下一体のスパー補助板は取り付けできませんので、画像の様に接着面積を増やしつつセメダインスーパーと木工ボンドを併用して接着しています。またしても上下別貼の為・・・部品点数が倍になりました。この作業が済んだら・・・やっとプランク作業に入れます。

● 年末の私は、恒例の関東出張作業です。今回は工作台の取り付け作業・・・。材料は持ち込みではなく・・・現地調達です。ホームセンターに出向いて・・・なんてレベルのDIYじゃないですよ。発注者宅の近くの木工作業所に連絡・・・図面と部品表を送って、材料の寸法加工をしてもらいます。工作台の作業天板には、ランバーコア(表面にシナ板・内部にラワンの集成材を貼り込んだ厚さ20mmの合板です。かなりの値段はするんですが、工作台が其のまま冶具台に成るので限りなく定盤に近い平面が実現します。試しにランバーコアで検索してみましょう。必ず欲しくなる合板ですから・・・。

● プランク作業にやっと入れましたあああああ!。今回のAngeの主翼は、80×900の定尺バルサを殆ど余す所なく使いますが、主翼の付け根・胴体側が若干ですが、幅寸法が足りませんのでもう一枚繋いでプランク材を作ります。この定尺幅(80mm)のバルサシートなんですが、製材後の新品で送ってもらっても・・・900mm方向は若干反りが入っています。だから木村バルサのシートは80mm幅の表示ですが、実際には83~85mmで仕上げてあります。模型店に在庫してあるような袋入りではなく、100枚単位で10万円分程各種バルサをセットで購入すると、木村バルサのロゴの入った専用箱で送って来ます。

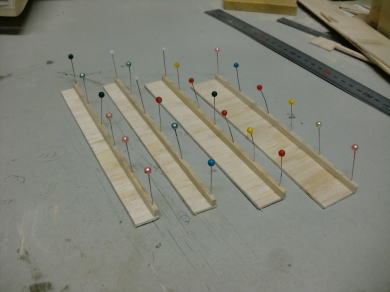

● まずシートを繋ぐ場合は、画像の様に定規とカッターを使い、直線の修正を行います。薄い材料と幅の狭い切り落とし程・・・湾曲切りし易いので、筋目を何度も入れながら切り落とします。この時、シートが逃げ易いので、利き手の指で定規をしっかりと押さえてからカットしましょう。逃げる木目にも法則がありまして・・・、なるべくならば左下がりの木目に成る様に切り落として下さい。

● 木口は3mm厚のアルミアングルに80番のサンドペーパーを貼り込んだ専用のホルダーで仕上げています。このアルミアングル材は、ホームセンターで2mの定尺で購入した物を、ダイヤモンドカッターで500mmにカットして製作しました。別に手引きの金鋸でも切れますので、複雑に考えて購入を諦めたりしない様に・・・。ただ・・・1m材でも数百円では購入できないかもしれません。

● プランク材を貼り込む為に、当工房の習いならばまずは型紙を取ってから・・・。な~んて面倒臭い事を真面目にやってます。別に格好良くやってる訳じゃあ無いですよ・・・。テーパー比が大きくて、切り落とした材料が他のプランク材に使えないかも・・・って成りそうな時は、型紙を先に作って定尺バルサの上であ~でもない・・・こ~でもない・・・と思案を巡らせながら決定しています。ところが本機の様にテーパー比が緩い翼の場合は、無駄バルサが殆ど出ません。まあ・・・そうなる様に、メーカーさんでは機体を設計するんですけどね。F3A機の場合は、大きいテーパー比の機体は、演技の操縦が難しくなるので、あまり使われる事はありません。その辺が他のカテゴリーの機体フォルムと違うところでしょうね。大会優勝機のデザインを見れば、そういう辺りまで計算されてるのが解ると思いますよ。

● 直接プランク材の寸法をボールペンで書き記しました。これに、若干の切り代を追加してから切り出します。この時なんですが、今はまだ主翼の下面なのでリブのアールはあまりきつくはありません。しかし・・・直線で切り落とすと、このアールに沿わずに一部のリブ面がむき出しになる場合があります。これに対処する意味合いで、直線に見えますがリブの小口に沿ってボールペンのラインが画いてあります。

● 何を血迷っとるんじゃあ・・・トンビはあ?。冶具も使わんとプランク材なんか貼りよってえええええ!。気でも振れよったかああああああ!。手抜きしよってからにいいいい!・・・って聞こえてきそうですね。バルサキットを作ろうが・・・自作機を作ろうが・・・、両面をプランクする機体の場合・・・片面のプランク完了まではプランク冶具を、私は使いません。別に・・・大それた冶具は、この工程までは必要ないんですよ。

● ネットの製作記事・・・数あれど・・・、主翼のプランクを細々と説明している管理人さんは、殆どおりません。主翼の組冶具は星の数ほどあるんですが、事プランク材の・・・それも下面専用のプランク冶具を作って、製作記事を細かくやってる人ってあまり居ないのが現状です。完全対称翼ですら、両面に使えるプランク冶具が無いからです。

● 片面プランク状態までは、少々捻じれが入った主翼でも、残りの面のプランクで完全修正が可能だって事を、キットを作り倒したモデラーさんは知っているからです。こういう場合に、お叱り染みた突っ込みメールを書いて来るモデラーさんは、殆どバルサキットを自分で組んだ事が無いモデラーですよ。スチレンベースの中芯材の入った本機では、骨組み段階で捻じれて組み上がるって状況は殆どありませんので・・・。

● 後縁材を貼り込んでます。画像では解り難いと思いますが、木目が順目ではありません。若干なんですが、斜めになってます。バルサキットならば、木目がスパン方向に真っ直ぐな順目のシート材を加工するのが普通です。だから、自作モデラーさんも右へ習い・・・。しかし・・・主翼の軽量化を重視し過ぎて、リブ間を開け過ぎた時に、もし!後縁材が反っていたら・・・後縁材は湾曲してエルロン材装着の場合はヒンジラインに隙間が出来・・・、もし!上方に反ればエルロンも反り返って装着され・・・、動かす度に主翼は捻じれた状態を上下に繰り返してしまいます。

● この状態を少しでも緩和する目的で、フラットな後縁のプランク材もテーパーなプランク材も、なるべく木目が斜めに走る様に加工しています。メーカーのキットじゃやらないですよ。加工が難しくなるし・・・量産すればするほど赤字に成りますから・・・。レーザーカットでやったら大丈夫!・・・って言ってるモデラーさんへ、音波振動でこの後縁材を加工したら・・・多分・・・切れる事は切れても、割れ易くて・・・キット自体の経年変化(いわゆる劣化)が早くやって来ます。だから・・・カスタムの手切りが一番確実です。

● ヤフーブログのラジ絶さん辺りなら知ってると思いますが、航空機に使用するアルミ板にも目があります。定尺のアルミ板には目の方向に沿って、材質表示の数字とアルファベットが記載してあります。よって加工する時は、曲げたり湾曲させる時は、印刷してある表示に平行に加工するのが普通です。特に炭素の含有量が、純アルミよりも多いアルミ板は、その性質が如実に表れます。ラジコン飛行機の固定脚に使用されるアルミ製のメインストラットギアは、アルミの目に直角に曲げ加工していますが、通常板厚の3倍以上がクラックが入り難い最大アールと成っているんですが、メインギアの曲げアールは約10倍程度です。そうしないと、曲げた外側の面にクラックが走り、数回の着陸で金属疲労の限界を迎えます。しかし、それ以上のアールならば、程好いテンションスプリングの効果が期待できるストラットギアとなります。

● 主翼中央側と主翼の翼端側の厚みの違いの画像です。よって、この主翼は後退翼のテーパー型翼のみならず・・・均等座標の翼型なので、後縁材の厚みも変化します。当たり前なんですが・・・エルロン材もフラップ材も・・・均等座標のテーパー翼となります。閲覧中の追従モデラーさん!白旗挙げてもいいぜ!。加工がムズイと思ったら、幅広のエルロン材を購入してテーパー加工した方が確実だぞおおおおお・・・。

● 画像の落書き・・・気に成りますかね・・・。これは来日する日本国初めての外人さんモデラーに宛てた告知ですよ。平尾台見物がてらに、チェコ製最新型レーシングを持ち込むそうなので、遭遇してクレクレの我がままオネダリの迷惑行為を回避する為の予防策です。まず・・・クリンゴン語に翻訳し直してからアルファベット表記しないと、このページは開きません。トレッキ―じゃないと解らんだろうなあ・・・。クリンゴン語は・・・。覚えるだけでも一苦労・・・。カプラ!とは、(良い死に様を!・・・。)戦闘種族クリンゴンの別れの挨拶ですよ。IQ160(悪知恵の天才)のブラック・ミ・ツ・イさん・・・、どうやって探すだろう・・・。差し詰め・・・兵隊さん脅して世界中探させるでしょうね。確実に見つけたいなら、クリンゴン星に行って、最高評議会に頼んだらどうですか?。今の有人ロケットなら、片道100年は掛かるでしょうなあ・・・。

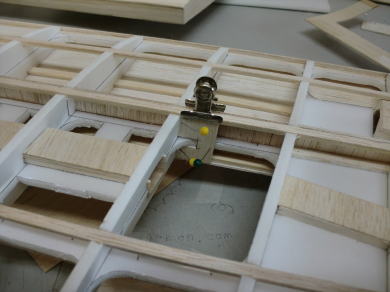

● 主翼内にサーボを搭載する為の部品を取り付けています。画像は主翼上面ですが、今回の搭載方法は主翼下面からサーボを入れて、コントロールロッドは主翼上面から出します。グローエンジン搭載機ならば、地上駐機の時はストラットギアが出ていますので、下向きロッドでも地面との干渉はありません。しかし本機の場合は、スロープ機・・・。胴体着陸ですし、完全なる低翼機ですのでコントロールロッドが地面と接触するのを防ぐ目的があります。見た目は・・・格好悪い部類ですが、飛行中は殆ど見えませんので、オーナー自身が納得すれば、外野の野次なんて気にする必要はありませんよ。

● この部品は、リブ側に貼り込みます。何の為の部品かと言いますと、サーボハッチ・パネルを固定する為のビスの台座です。今回の機体は、E・B・Fで使用する大戦機型グライダーよりも、機体を振り回すカテゴリーですので、サーボ本体の取り付けも強固に・・・そしてパネル裏側に固定したサーボがブレない様に、パネル自体も主翼のサーボスペースにガッチリと固定しなければなりません。もし・・・今後・・・このAngeを・・・シャーレー工法で製作したら、最強のスロープスタントグライダーに成るでしょう。

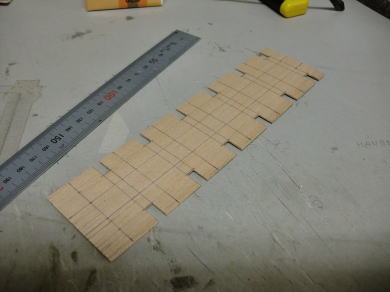

● 6×6mmのバルサの角棒を加工します。一部角度が必要なので、断面形が台形に成る様に加工します。一面のみマジックで黒く塗りつぶしています。塗りつぶした側面には、1mmの所にボールペンで削る部分の罫書線を画いてあります。この僅かな面をサンドホルダーで落としていきます。黒く塗った面の端っこが僅かに残れば、断面は台形です。それもこれも・・・サーボ室が後退翼の為、複雑な台形だからです。

● 二本の平行な線(リブ間)に二本の任意の角度な線(メインスパーとサブスパー)が交差しています。二本の平行な線に二本の平行な線が任意の角度で交われば、画像の角材は一種類で済むんですが・・・、この機体の主翼・・・リブが均等な座標なので、二本のスパーも台形で交わっています。よって・・・角度の違う角材を、もう一本作らないとなりません・・・。追従モデラーさんへ!真似しなくていいぞ!やってる俺も面倒臭くなってるから・・・。

● このサーボ室だけは全てコーナーのアールを削り取ります。角材の寸法なんですが、別に10×10mmを角度加工して貼り込んでも問題ありません。たまたま目の前に使って下さい・・・と主張するみたいに、6×6mmのバルサ材が訴える様に転がってたので使っただけです。私の工房・・・バルサの端材だらけなんですが、私を棄てないでね?っと、端材が訴えて来るので・・・溜まっていく一方です。特に・・・10~30mm厚のブロック片が・・・。取り敢えず・・・かき集めたら・・・70リットルポリバケツに山盛り三杯分・・・。今後・・・にゃんこペーロン船を作るので、(=^・^=)を沢山作るでしょうね。二漕分だから44匹作る予定・・・。ペーロン船ってのは特殊で、一台だと面白くないんですよ。少なくとも二台以上でないと、漕ぎ手が主役の船なんで・・・。それを(=^・^=)で漕がせると、ある意味面白い・・・。

● さだまさしが、昔・・・長崎は坂が多くて墓が多くて猫が多い!って、何かの番組で言ってました。あれから、数十年・・・。旅雑誌の何とかウォーカーが猫ブームの始まり位に、(猫の居る長崎の街)ってタイトルで特集したら、観光客がド!っと増えたという逸話があります。我が町は、海員の町と言われる位に船員さんが多い地域です。よって、外国航路の船員さんも多く、猫はネズミを駆除してくれるからと、ある意味船乗り扱い・・・。過去の一時期にはうじゃうじゃ野良猫がいました。でも・・・山犬と呼ばれていた野良犬は、出くわすと人間でも平気で襲って来るので、駆除の対象にされたんですが、事・・・野良猫さんは、地域の蛇・トカゲ・ネズミを駆除してくれたので、悪戯される事もなく平穏に暮らしています。三毛猫の雄は、外国航路の船舶の守り神として崇められていましたから、野良猫でも三毛猫は特に大事にされていました。私が小学二年生の時に親戚から貰って来た子猫が三毛でした。三毛の雄は中々生まれないとの事だったので、としこ姉ちゃんの名前を貰ってT-子と付けたら・・・馬鹿みたいに大きく育ってオス猫のシンボルが・・・。中々生まれない三毛の雄のT-子が我が家にいました。雄と解ると盗まれるので・・・ずっと雌猫扱いで、放し飼いしてましたよ。今・・・ペットショップの価格で3000万円くらいするそうですね。当時の我が町には、雌猫扱いの三毛の雄が沢山いましたよ。だって・・・大事な家族だから・・・。 (Part-12に続く)