✈ Ange-SSG(Blue-Angel 60F3A) (Part-14)

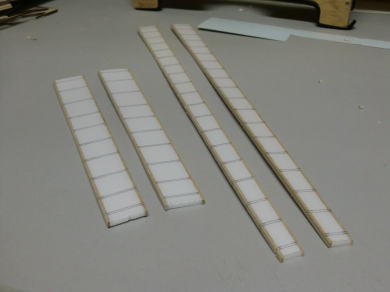

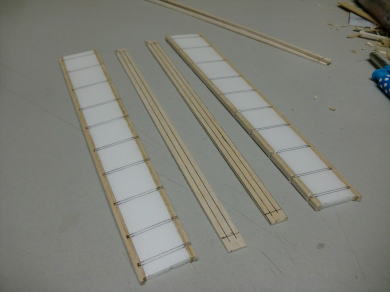

● フラップとエルロン材のベース材です。スロット加工の為の溝切りを行っています。製作工程は、ラダー・エレベータと同じなので詳しい工程の説明は省きますが、モノが長いので湾曲したり反り返るといった状態を避ける為に冶具を使います。冶具と言っても単純に厚手のアルミアングルを使うだけですが・・・。

● 溝切り加工前の状態にしたのが、一昨年の10月辺り・・・。スチレン材の耐用年数の長さには驚かされます。湾曲も反り返りも見られません。何時でも卸したての状態で使える事が証明されました。しかも・・・反らない曲がらない構造ですので、時代に合わせた材料の追加も可能になりました。

● お仲間より依頼された(F-20タイガーシャーク・EDF)ですが、模型機ではあまり使われないスチレンハニカム構造を自作してみようと思います。言わばシャーレー工法のスチレン版とも言えます。表面はバルサ材なので、フィルム張りや絹張り紙張りも可能でしょう。お仲間さんの機体なので、全体の製作記事は記載しませんが、動翼等は他機種にも使えますので紹介したいと思います。

※ 本機とは関係の無い情報なんですが、海外のお仲間さんが実機サイズ(モロ実機!)のアーリーさんをこさえて飛んでいる様に、アーリー初号機をスケールアップして楽しむモデラーさんも出て来ました。昭和の大御所さん達・・・遂に覚醒した様ですよ。さあ!どんな自作あ~り~さんが、各スロープサイトに出現するか・・・楽しみです。

● 基本的には、初号機(EB-Ⅰ型)の後部胴体トラス(四角形)ケストレル165タイプと(EB-Ⅲ型)の前部胴体フライキャッチャー165タイプの混合型になります。軽量ラジコンの部類ではありませんので、しっかり利き手で持って力いっぱい谷底に放り投げて初速を着けて下さい。当工房のバルサキット初号機にご期待下さい。キチンと作れば長持ちする機体ですよ。

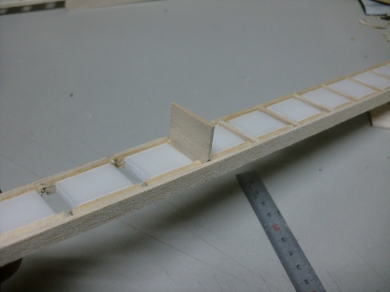

● 画像はフラップ部材です。スロット加工する為に前縁側には溝が入れてあります。この溝切した前縁側に、前縁補助材となる2mmバルサを貼り込みます。この補助材は、翼根側と翼端側では幅(厚み)が違いますので、5mmのスチレン部材のセンターが出る様に、ボールペンで印をいれてあります。

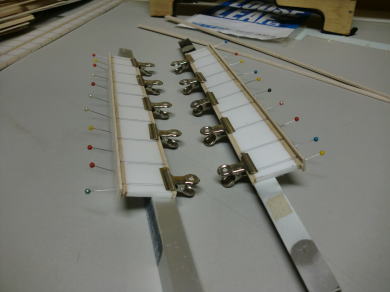

● この補助材を貼る時は、画像の様に後縁側をアングル材で挟んで直線を確保してから印に合わせて貼り込みます。別に綿密にいいいい!って神経擦り減らして接着しなくても良いですよ。実際にリブ組が始まったら、小数点相手の作業に成りますが、厚みなんて正確には出せませんので・・・。

● どうしても私のアバウトさに嫌悪感を持たれるモデラーさんは、木村バルサやフライトホビーにフラットエルロンを特注品で作ってもらって下さい。後縁側を基準にして、フラットエルロンの前縁側を直線で斜めに削り落とせば、テーパーエルロンに加工出来ます。そんな面倒臭い事しなくても、俺ならテーパーエルロン発注するわああああ!。ってお考えのモデラーさんも居るでしょう(笑)。

● そういう天邪鬼なモデラーさんは、模型世界には当たり前に居ますよ。あ~言えばこう言う・・・みたいな負けず嫌いのモデラーさんがね。でも・・・実際に加工屋さんに発注して、見積もり貰ってから更にぶ~垂れます・・・。フラットエルロンの特注の場合は、昇降盤(卓上丸鋸盤)の定盤を傾けて加工するだけで、必要な角度の三角材が出来ます。しかし・・・このフラットエルロン材(浅い角度の三角材)を更にテーパー幅のエルロンに加工するには、専用のテーパー冶具を作らなければなりません。

● 木村バルサが出しているカタログの材料表にある断面寸法のフラットエルロン材は、かなりの種類が用意されています。幅80mmなんてのもありますので、主翼の翼型に合わせて良く似た厚みの既成のフラットエルロン材を定価で購入して、自分で加工した方が安上がりですよ。貴方だけのご希望のテーパーエルロン材を、貴方だけの為の特別な材料で特殊加工して差し上げます!。・・・が、特注品ですからね。高価に成るのは当たり前・・・。貴方だけの特注品は、量産型定価格では作れないのですよ。

● フラットエルロン材をテーパー幅のエルロン・エレベータ材に作り替える方法は、(なんちゃってリブ組エルロン)の項に詳しく記載してありますので、ご自分の工作道具で作って下さい。

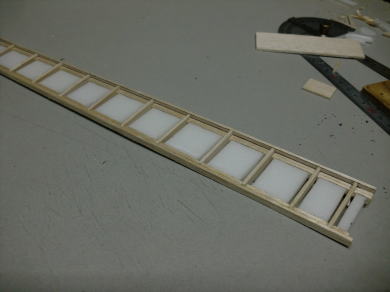

● エルロン部材にリブを挿入しています。このエルロン材がテーパーエルロンなので、挿入するリブ材の前後方向の寸法は、少しずつ(約0,6mm)短くなっていきますので、同じサイズを量産して嵌めこむという作業も不可能です。後縁側の厚みは5mmなので、角度は常に隣のリブに比例した形状なんですが・・・。要するに、前縁側もテーパー状に翼端方向に向かって薄くなります。よって、一枚ずつ切り出して加工し取り付けます。

● 自作をしているモデラーさん。特にグライダー系のスクラッチビルドを自分のブログに掲載しているモデラーさん達・・・、皆さん共通の苦労をしています。閲覧しているモデラーさんは其々なんですが。自作モデラーさん達は画像の様なチマチマとした作業を誰もが嫌々ながらやってる訳じゃないですよ。

● ワープ記事・・・キット製作記事を僅か数枚の画像で完成させるモデラーさんもいますけど・・・。そういうモデラーさんのコメント欄を見ていて何時も感じる事なんですが、コメントしてるお仲間さんからのお褒めの言葉から・・・全然と言ってよい程・・・共感しているお褒めの言葉が見えてきません。

● 数枚の製作画像のブログでも、その工程毎の時間経過を感じさせる様な内容の記事ならば、閲覧数は右肩上がりで増えて行きますよ。そういうページは見ていてとても面白い・・・。ワープ記事でも自作しているモデラーさんが、次の記事をアップするまで、如何に模型製作に没頭しているかの真剣度が伝わって来ます。そういうホームページやブログを国内でも1500人位知ってますが、どのモデラーさんも自分の趣味に没頭している想いが伝わってきます。日本中の自作モデラーさん!読んでて物凄く面白いので、ガンガン!続けて下さい。

● 0,6mmずつ短くなるリブ材を一枚ずつ手加工する事・・・58回・・・。やっと加工終了です。まる一日掛かりました。実はまだこのリブ材・・・接着していません。再び一枚ずつ木工ボンドを塗り込んで接着していきます。再び・・・58枚と格闘します。新年明けて・・・新型あ~り~さんの量産試作機の情報が、続々と全国から入って来ました。

● 結果から言えば・・・あまり・・・よろしく無い・・・。キット製作のベテランさんと完成機入門のベテランさんだけどキット初心者さん・・・。どちらも完全に同じ形状に正確に組めてはいるんですよ・・・。しかし・・・いざ!メカを搭載して投げましたあああああ!。キット製作のベテランさんのあ~り~さんは、滑る様に飛ぶんですが・・・。完成機入門のフライヤーさんのあ~り~さんは、動画を見る限り自律安定性がよろしく無い・・・。上反角は2度設定なのに・・・何故か・・・当て舵打たないと水平に戻らない。

● この現象に対して今のまま量産しても、広範囲に販売が膨れた場合、同じ様に組み上がった機体なのに、初期型みたいなオールマイティな機体の挙動が得られない・・・。そこで、初期型と同等の性能を持たせる為に、もう一度設計の見直しとなりました。今のままでも充分って意見もあるんですがね。出来れば・・・長期間で販売できるベストセラー機を目指してますので、予定は3月初旬でしたが、もう暫く延期となりました。早起き鳥(あ~り~さん達)の皆さん!、完璧な機体にしますので、もう暫くお待ち下さいね。

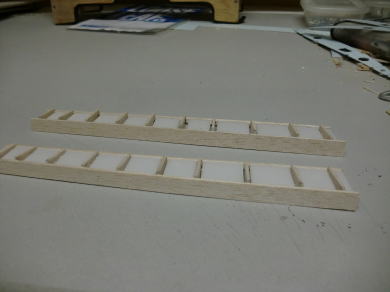

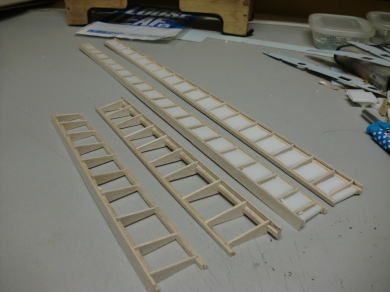

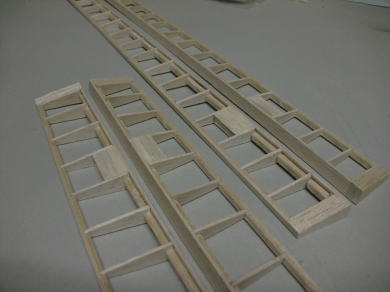

● 木工ボンドでスポット接着していたスチレン材を抜き取りました。此れが内治具の効果です。左右のフラップ部材は、完全に同じ形状で仕上がります。あとは、低粘度(業界用語でシャブシャブ)の瞬間接着剤を各部の勘合箇所に染み込ませれば、強度は数倍に上がります。今回は、リブ間に補助リブを入れたのでリブ枚数が倍になっていますが、この構造により外部プランク材は1mmバルサでも充分強度を確保できます。

● かなり複雑に見えますが、順を追って製作すればバルサの加工技術を持っているモデラーなら・・・誰でも作る事が出来ますよ。確実に言える事なんですが、ムクのバルサ板を加工して動翼を作るよりも・・・遥かに軽くなるという事です。お褒めパチパチ目的ならば、早く完成させて被覆して・・・一日も早くお披露目・・・。なんでしょうけど、そのお褒めパチパチを超越したモデラーさんは、今度は自分の技術を更に高め、本物の神!を目指します。多分・・・付け焼刃のお褒めなんか必要無い領域に魅了されたモデラーさん達・・・、ヤフーブログにはかなり居られます。手っ取り早く有名人・・・と、それを超越し、更に高みを目指すモデラーさん・・・、アクセス回数がぐんぐん右肩上がりのブログは・・・後者のモデラーさんかなあ。

● 自分のホームページを持って、早20年近くに成ります。最初は仲間内のみにアドレスを連絡し合って、やってた掲示板的なページだったけど・・・。現在は、表面上独立して運営してる様に見えますが、幾つものホームページを起動させてリンクで繋いでいます。このページのみでのアクセス回数は一日単位でも2000人以上が、見ている計算です。一時期のネット飽和状態の最中に起こったラジコンブームも、法規改正でやや下火に・・・大きく成り過ぎたブームは、積み重なった暴走行為の果てに・・・急激に降下します。だいたい・・・8年から10年周期でやって来るラジコンブームなんですが、さて!次のラジコンブーム・・・どんなジャンルの模型が口火を切るのか・・・楽しみでもある・・・。意外と・・・ブームの発端を作るのは、一般のモデラーさんだって事も覚えておいて下さい。多分・・・今度のブーム開始には、国家が大きく関わるでしょうね。その為のがんじがらめの航空法改正なんですから・・・。

● リブ組状態のフラップ材の翼端に、厚さ10mmのハードバルサを貼り込みました。このリブ組を今度は1mmバルサでフルプランクするんですが、翼端の強度を確保しつつ、胴体とフラップ・フラップとエルロン・エルロンと翼端材の其々のクリアランスとしての隙間を着けるのに、其々の木口を削って調整しなければなりません。その為に厚めのバルサを貼りました。

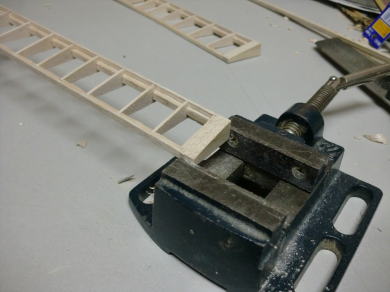

● 貼り付けたのがハードバルサなのでかなり丈夫なんですが、これを削るのは容易ではありません。左手で骨組み部分をしっかり持たないと、中々削りが上手く進みません。押さえの指に力を入れ過ぎると、リブ組状態の骨組みがバラケてしまう可能性もあります。そんな時は画像の様に、硬い翼端バルサ材をバイスで挟んで固定してから、削り込んで行きます。バイスの下側(骨組みの下付近)をしっかり持てば、大変削り易くなりますし、手前方向に切り込むカッターナイフで、抑えの指を怪我しなくて済みますよ。

● バイスで挟んだ翼端バルサは、そのままの状態でサンドホルダーを使い仕上げます。画像の様にリブ組動翼自体が軽いので、端っこを固定しても安定するんですけどね。今度は、10×5mmのバルサの棒材を前縁補助材に貼り込んで、ホーンの台座を作ります。

● 今度は15×5mmのバルサを、上下に其々貼り込みます。この部材を翼端と同じ様に、翼型に削り込んで仕上げます。やっとのことで・・・各動翼の内部構造体が組み上がりました~・・・。ムクのテーパーエルロン材を加工するんだったら、僅か2時間ほどで仕上がる部品なんですが、上記の画像から丸々一週間経過してます。軽量構造にする為の時間経過でした。やっとプランク出来る状態です・・・。

● メールの質問にお答えします。「ブログの自作モデラーさんみたいに、ハイテク工具を使えばもっと効率良く作業できるのに、どうしてアナログな手加工やってるんですか?。」・・・。質問の主さんへ!。時代に乗り遅れたアナログ記事で悪うござんした!。ただですね・・・。世の中のモデラーさん全員が、普通にハイテク機器をお持ちならば、そういう作業工程前提の記事でも良いのですが・・・。ネットのブログ記事・ホームページの記事をつぶさに見て廻りましたが、このハイテク加工器具(NC旋盤・ボールフライス盤・真空成型機・またはレーザー加工機)・・・ほぼ一握りのモデラーさんしか持っていません。いや!ほんの一摘み程度しかいません。

● そういうハイテク機器を使って自作ラジコン模型を作って見せても・・・その他大勢のアナログ手加工モデラー全員が、同じ様に全てのハイテク機器を導入するかというのは・・・ほぼありません。多分・・・ハイテク機器をページに画像アップしてるモデラーさんは、少数のお仲間さん相手の道具の紹介であって、世間一般のモデラーさん向けのハイテク作業ではありません。

● 当工房には、一人では運べない(多分・・・移動式クレーントラックが必要)大型の旋盤やら、フライス盤・レーザー加工機はありますが、これらの道具をフル活用して自作模型飛行機を製作しても、誰も追従出来なくなります。ラジコン人口が増えれば、ネット上の各ページを見ながら、大手のメーカーさんは新製品の動向を探っています。アナログな工作機器を使って、作れる模型を記事にしなかったら誰も真似出来なく成るでしょう・・・。ですから此れは意図してやってる手加工なんですよ。ご理解下さい。今後のバルサキットの発売に関しては、量産が必要なのでハイテク機器をフル活用しますが、今後の自作飛行機記事もバルサキットの製作記事も・・・アナログ機械をフル活用して掲載を続けます。ハイテク機器をお好みのモデラーさんは、ハイテク記事満載のページを閲覧して下さい。

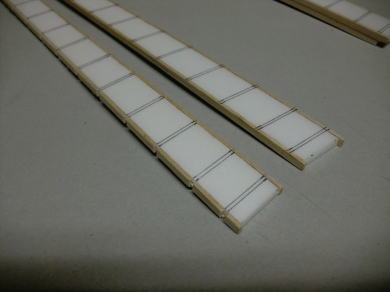

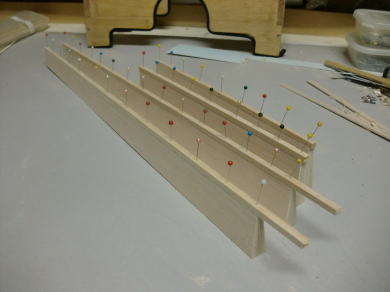

● フラップ材とエルロン材のプランク作業に入りました。接着には木工ボンドを使いますが、水分を含んだ接着剤ですので、プランクシートが細くて長い場合は反った状態で硬化する可能性がありますので、アルミアングル材で後縁側を挟んで反りを防止しています。こういう三角材の場合、厚みの薄い方がひ弱となりますので、後縁側が湾曲します。

● 硬化したら固定道具を外して、バルサカンナ等を使って周囲の余分なバルサを削り取り、最後はサンドペーパーで仕上げます。バルサシートを仕上げるのに、番数の高いペーパーを推奨する自作モデラーさんも多いのですが、大きく削りたい場合、例えば嵩は低いけど幅が広い場合は、むしろ粗目のペーパー(番数の低い)で削ってから、仕上げに高い番数のペーパーを使った方が上手く仕上がります。私の場合は#120で粗削り・・・仕上げはスポンジペーパーですけど・・・。仕上げる生地完成の状態にもよるんですが、フィルムを貼るのか・・・シルクを張るのか・・・によっても、生地の状態が変化します。

● もう片面のプランクを行います。片面のプランク後、アングル材を外してもやっぱり骨組みはプランクした面に若干反りが入ります。そこで、同じ様に木工ボンドを塗り広げたら、残った面にプランクをしたら同じ様にアングル材で後縁側を挟んで固定します。

● 後縁側に6×6mmのメディアムバルサを貼り込みます。後縁は仕上がりが2mmですので、もう一本貼り込みますが、材質を硬いバルサに変更する必要があるので、敢えて二層貼り込みを行います。600mm近いエルロン材の仕上げを行うので、工作台での仕上げではなく、定盤レベルの治具台を使います。画像は、ワイルドボアの胴体プランクで使用した治具です。胴体の三か所を平行・直角で拘束し、胴体にロール方向の捻じれを起こさせない治具です。こういう治具に必要なのが、極めて平な面を要する定盤が必要になります。

● 二層目のバルサの角棒はハードを使用します。既に廃業した加藤無線なんですが、スタント仕様のバルサキットのエレベータ材やラダー材は、ヒンジ側がメディアムバルサ・・・後縁側がハードバルサの二枚継ぎ合わせの仕様が多くの機体に採用されていました。要は経年変化による反りの防止です。

● コンテストフライヤーさんの多くは、メーカーの営業部所属・模型店のご主人や従業員が大半を占めています。その次がある程度の時間的余裕のある個人業主の一般フライヤーさんです。彼らに共通しているのは、時間があれば天候状態に左右される事無く、飛行回数を多く熟すというサンデーフライヤーからは考えられない位の練習の仕方を行います。飛ばす回数が多いので、舵面に掛かる風圧も多くなる訳で・・・必然的に経年変化も早くなります。そこで、機体の内部構造体を強化する目的で、この二層構造を使います。

● 一時代を築き、模型業界を牽引して来た日本遠隔制御(JR)や加藤無線(MK)が、模型業界から撤退するのも時代の流れなのかと思うと・・・、此れから先の空物ラジコンの行く末に暗雲が立ち込めて来たのでは・・・と実感するのは私だけでは無いと思います。インターネットが普及する以前のラジコン界は、その最新情報の入手先が、毎月発売される(ラジコン技術)だったり、行きつけの模型店だったり、休日に集う飛行場だったりしました。共通してるのは、お仲間さんと集える場所があり・・・そして・・・お互いの顔を見て話しをしながら、コミュニケーションを取り・・・皆で模型業界を盛り上げてきました。

● ネットが普及した今・・・顔も解らない相手とコミュニケーションが最初の出会いとなりました。お互い顔が見えない状態でのお付き合い・・・アナログ世代から見れば、雑誌掲載のペンパル募集の相手みたい・・・。ブログのコメント欄を見ていると、他人の知識の丸写しみたいなコメントだったり、勘違いした航空理論のまま暴走したりと・・・、確固たるバイブルみたいな情報源が少なくなった時代とも言えるかなあ

● 間違った知識のままブログに公表する管理人さんに、呼応する様に知識の乏しいモデラーさんがお褒めの言葉を書き並べ・・・管理人さんは間違った知識のまま、新しいコンテンツを披露して更にドツボにハマって行く・・・。誰かが止めろ!って言いたくなるけど・・・固執した管理人さんとその取り巻きさん達に、「間違ってるよ!。」と意見しようものなら・・・必ず反撃されます。だから、どんどん衰退して行きます。

● ブログの管理人さんが、日々の経過をアップする度にラジコン業界の衰退を嘆いてますが・・・、その管理人さんの過去ログを見る限り、オークションの質流れ品やら、海外の安い商品の個人輸入やら・・・国産品を買わないんだから、国内の老舗メーカーが廃業して行くのは当たり前ですよ。加藤無線を経験して来た私から言わせてもらえば、安かろう悪かろうに該当する品物は、やっぱり何処かに欠点があります。そういう欠点を経験や知識で補えるモデラーが入手したのなら、それなりに腕でカバーする事もできるんですが・・・。そういう知識も技術も無い初心者が、馬鹿にされたくない一心で、購入し仲間の前で披露して・・・事故を起こす。ネット普及以前には無かった事故の形態です。無人機に対する国の法規改正・・・解る気もしますなあ・・・。

● 今考えれば、法規改正で除外された200グラム以下の無人機は該当しない!。の件で、世の中のモデラー者氏は気づくべきだったんですよ。200グラム以下なら新航空法には該当しない・・・。だったら、軽量化して200グラム以下にすれば良い!。なんて馬鹿みたいな事考えて、強度を無視したり小型軽量生配信可能なドローンを開発したりと・・・。結局、、悪用されて・・・更に規制が厳しくなる・・・。当たり前だっつ~の!。オリンピックやら近隣国家の暴走やらに対抗するには、危険な遊びは粛正していく。そうしないと治安は守れない・・・。今のまま暴走を続けたら・・・日本の空から、空物ラジコンは全て排除される日が来るかも・・・。そうなったら・・・私は・・・スイスにでも移住するかなァ・・・。スロープだらけの山国だったら、この人生が尽きるまでグライダー作れるし。

● 前縁側の加工に入りました。前縁側はVカットを要するので、都合厚さが8mm必要です。まずは2mmのシートで前縁側の補助材とプランク面を完全に塞ぎます。木工ボンドを多めに塗布し、時間を掛けて自然硬化させます。ボンドが硬化したら今度は厚さ6mmのシートを接着します。これで必要寸法8mmです。ただ単に8mmのシートが無かったので、こういう工作方法としました。

● まず、太書きのマジックを使って、前縁側のセンター付近に線を描きます。最終的には、前縁ののセンター・・・1,5mm幅の黒マジック面が残るまで削るんですが、バルサカンナで粗削りをしてから、仕上げに角度設定(舵角ニュートラルから上下30度)されたサンドホルダーで仕上げていきます。

● どうでしょうか・・・。市販されてるVカットエルロン材と同じ仕上がりに見えるでしょう。ただし、ムクのエルロン材と違い、リブ組プランクのエルロン材だと、重さが約55%程度に軽減されます。更に前縁側と後縁側を集成のバルサで積層したので、かなり捻じれに強い動翼となりました。翼根側と翼端側・・・相似形ですが、Vカット面は同じ角度(30度)で仕上がってます。これがテーパー設定のエルロン材です。

● Vカット加工に使用した工具は此れだけです。バルサカンナはテトラ製(丹菊モデルクラフト)。仕上げの角度設定サンドホルダーは自作です。角度設定(30度)のハードバルサの三角材を貼り込むと、初期設定のアルミアングル材(90度)から、120度になります。ホルダーのバルサ面を動翼のプランク面に当てて、Vカット面をサンディングすると画像の様に仕上がりますよ。

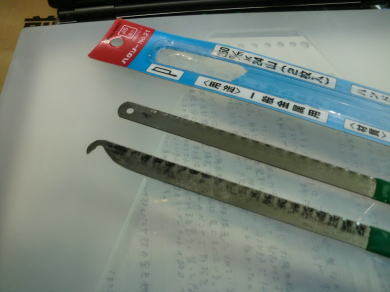

● ラジ絶さん!とりあえず画像だけアップしときます。詳しい刃先の説明は明日以降です。(01・31記載)・・・現在二月一日の午前二時です。地球上の35億のモデラ―の皆様、お早う御座います。先日の夕刻・・・またたび電器店・工房において、画像のヒンジ取り付けミゾ彫り工具を特殊加工しました。

● 画像はグラインダーを使用しての刃物加工中です。この金属鋸は、専用ホルダーに取り付ける事も出来ますが、画像右端の緑色の部分には、ビニールカバーが被せてありますので、指で掴んで使用する事もできます。そういう観点から、刃引きしてない側の面を加工して、特殊工具の加工をしています。

● このミゾ彫り工具の使用範囲は、バルサ材のミゾ彫りに限定しています。カッターナイフで切り込みを入れないと使えない工具ですので、勘違いしないで下さいね。俺なら何でも彫れる工具を作れる!って思ってる人は、勝手に思う存分作って下さい。このミゾ彫り工具は、ラジ絶さんのみならず・・・多分・・・バルサ相手に飛行機の自作やら、キット製作やら・・・やってる人の共通のお悩みを一部のみ解決できる、いい加減な工具です。

● 多分・・・世の中におられる(完成機屋)と呼ばれるカスタムショップの職人さんなら、誰もがオリジナルのミゾ彫り工具を持っていると思います。ただ・・・この工具は一般的に普及していないのも事実です。もし・・・製品化しても、使うヒンジが極薄のノイズレスヒンジだったり、紙ヒンジの場合は必要無いからです。しかし・・・この極薄のヒンジ・・・大型機には使えないんですよ。大型機の場合は、其れなりに堅牢さも必要になりますので、厚さも大きさも桁違いとなります。

● 今回のラジ絶さんも、ヒンジピンの入った、プラスチック製ですが蝶番型のヒンジを使用してグライダーを作りました。で!ラジ絶さんのお悩みが・・・、キチンとヒンジ取り付けの後縁側の中心にカッターナイフで切り込みを入れたのに、ヒンジを差し込んだらラインがズレた・・・。此れって・・・同じ経験をされたモデラーは大変多いです。実は・・・其れなりの原因があります。

● 後縁材のヒンジ取り付け面なんですが、本来は板目でなければなりませんが・・・そういう構造を重視してないバルサキットは、使用するヒンジによっては、今回のラジ絶さんみたいな状況が発生します。まあ、本来・・・其処までしなくても、極薄のノイズレスヒンジやらテープヒンジが主流なので、細かい所までキットの製造側も考えていません。よって、ヒンジ取り付け面が柾目の場合も有りうる訳ですよ・・・。自作をされるモデラーさんは、角材を加工して動翼取り付けの後縁を組み込む時は、必ず板目方向を使って下さいね。

● バルサ材に限らず・・・柾目のシートとは木材の年輪に直角方向で製材されています。こういうシートは硬い材質と柔らかい材質が混在しています。よって、このシートを角材に加工して後縁材を作るんですが、ヒンジ面が柾目に成る向きでスロット加工されたら・・・最悪・・・中心に切り込みを入れ・・・厚みのある蝶番型ヒンジを差し込んだら・・・、柔らかい側のみが膨らんでヒンジが差し込まれるので、センターがズレてしまいます。こういう場合は、使用するヒンジよりもわずかに狭い溝か同じ厚み幅の溝を彫れば、ヒンジを差し込んでも中心からズレる事は殆どありません。今回の工具は、こういう厚みのある蝶番型ヒンジを使用する時の工具です。

● 仮に(6×6mm)の角棒を後縁材に使う時は、角材の二面は柾目・・・もう二面は板目です。しかし、細いので見た目ではわかりません。こういう場合は、小口(角棒の断面)を見て下さい。小さいながらも年輪が見えます。年輪が平行に入ってる面が板目です。他の方法なんですが、棒材の木目を見て下さい。板厚にほぼ平行なら上下の面は板目です。もし・・・斜め方向に木目が入っていれば柾目の場合が多いですよ。まあ・・・参考程度にでも覚えていて下さい。

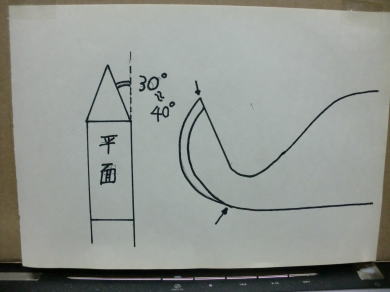

● 刃先の加工を示しています。ほぼ・・・グラインダーのみで加工出来ますが、鋸刃の孔を上手く活用して加工をして下さい。使用した金属鋸刃の材質は(炭素鋼)・厚みは(0,64mm)・・・。先端は30度~40度の角度で研磨します。しかし、平面表示の部分は残して下さい。先端をカッターナイフで先入れした切り込みに差し込み、平面の面でほじくって掻き出します。出て来るのはむしり取った切りくずです。使用するノイズレス蝶番よりも僅かに広いか同じ幅の溝が良いです。ヒンジのピンに潤滑油を吹き付けてからエポキシを塗って差し込んで下さい。はみ出たエポキシは硬化後取り去れば良いと思いますよ。掃除が終わってから、力を入れて折る感じでヒンジを曲げると、パキッ!と音がして動きが軽く成ります。

● イラスト画像の二つの矢印付近までは、刃先を斜めに研磨して下さい。鋸刃を薄く研磨すれば薄いヒンジにも対応は出来ますが。今度は切りくずを掻き出せなくなりますので、程々に・・・。 (Part-15に続く)