👼 Ange-SSG(Blue-Angel 60 F3A) (Part-7)

● キャノピー形成型の工作

● キャノピーを作るにはバキューム成型が一番ですが、この装置を自作する為にはそれなりの知識と技術が必要です。製作記事の最後にバキューム装置を紹介すると、クレームのメールが何通も来ます。説明通りに作れないだの・・・、塩ビのシートが木型に沿わずに歪になるだの・・・挙句にはもっと簡単にしないと誰も作れないだの・・・具体的にどうすればもっと簡単に作れて確実に成形出来る!って類の内容は一通も来ません。

● 多分・・・自作モデラーさんが、飛行機製作の最後にチャッ!チャッ!と簡単に作れるって勘違いしてるからこういうお叱りメールが書けるんだろうと思いました。まあ、考えられる状況として、バキューム成型自体が素人にも意図も簡単に誰でも出来るって勘違いされてるからだと思います。しかし・・・これ間違いですからね。

● 大手のメーカーだって自社に本格的なバキューム成型器を持っていて、開発部員がボコンボコンと成形してる所はそうザラには無いです。ましてや何百個も量産なんて・・・自社でやるより専門業者に発注した方が安上がりです。素人さんが誰でも一発で確実な成形が出来たら・・・成形屋さんなんて職業自体が存在しなくなります。

● しかし、今でも業者が活躍してるって事は、バキューム成型はかなり難しいって事なんですよ。素人さんが何時でも簡単に出来るって技術ではありません。どんな形状のキャノピーを一発で完全完成させる素人専用成型器なんて、今の世の中には存在しませんので、無い物強請りのワガママに近いお叱りメールはパソコンのゴミ箱行き決定となります。

● お叱りメールを読んでると、自分は自分の知識と技術でラジコン飛行機を作っている模型歴三年以上のモデラーだ!って感じの方が殆どです。キャノピー付きの自作飛行機を製作中ならば、キャノピーの製作技術は当然持っていなければ完成しませんよ。これだけネットの情報が溢れている時代なんですから、検索掛けて自分で本格的な成型器を探して知識を得れば良いのでは?。中古品が在れば購入して自分でボコッてみれば、本格機器でも一発勝負は無謀だって解ります。まして・・・数千円で買える物なんて存在しませんし、一般的な家庭用電源ではブレーカーが落ち捲るので使用出来ません。

● 当工房の成型器は、どんな形状のキャノピーにも完全対応するって代物ではありません。主にグライダーに使用される段差(窓枠)の無い水滴型しか成形出来ません。木型・樹脂型はバキューム成型用でも良いのですが、30%は力で押し伸ばして70%は木型に巻き付ける方法で成形します。バキューム成型みたいに3000ワットの電熱コイルで塩ビシートを弛ませて、木型に沿わせて内部の空気を抜くっていう真空成型ではありません。その辺を勘違いしないで下さいね。素人さんが一発で出来る成型器ではありませんが、本格的な真空成型器を持たなくてもそれなりのキャノピーが自作できる簡素化された成型器ですので・・・。

● 0,8mmのポリカーボネイト樹脂(通称ペット樹脂=ペットボトルの容器の材質だから・・・)を使って、キャノピー木型のゲージ板を作ります。自作で飛行機を作っているモデラーさんなら、ネット掲示板なら格好良く・・・難しく・・・全て原寸図面から型紙を作成し・・・ってやりますが、本当はこうやって原物合わせの方が楽だって事知ってますから、本音と建て前を使い分けてるでしょうね。

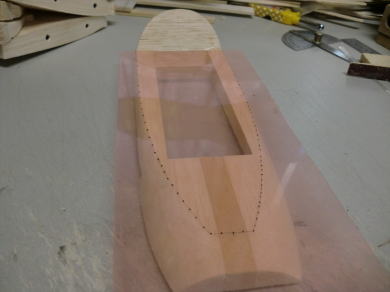

● 実際問題として原寸大の図面から作図するよりもこっちの方が正確だったりします。で!当工房は試作レベルの機体の場合の説明掲載は、ホンネの工作レベルで行きましょう。板が透明なので解り易い様に防護のタックシートを剥がす前の状態で作図しています。直接シート面に黒い油性マジックで点を記入(座標)しています。線描きだと歪む可能性もありますが、点座標だと記入し易く歪み難いですよ。

● 原寸大図面の三面と同じ様にコクピット本体から作図していますが、キャノピー側面のみは図面からでないと正確には作図できませんので、図面に透明なシートを当てて作図し切り出しました。

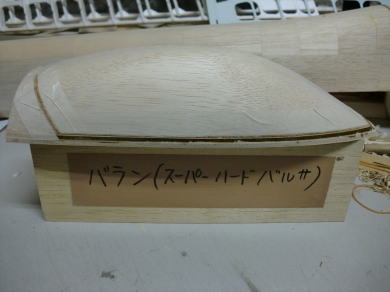

● バルサのブロック材なんですが、模型店では取り扱わないレベルの重さと硬さを有するスーパーハードバルサです。メーカーの開発部だったら当たり前の材質なんですが、普通の自作モデラーさん達はキャノピーを作る人以外は知りません。軽量木材の代名詞みたいなバルサ材なんですが、一般的に流通しているのは本当に削り易く軽い材質だけなんですが、このバルサ材・・・水分と熱には大変弱いという欠点も持っています。

● 生地完成したら間髪入れずに表面を被覆するのがバルサ製の飛行機を長持ちさせるコツとも言えます。ネットのオークションで10年物のバルサ製の生地完成機を落札して、お仲間掲示板で紹介してお褒めパチパチを貰った後・・・安価落札したのは良いけど・・・自分ではその先作れないって実感したモデラーさんは、更に数年寝かします。寝かし方にも色々あるんですが・・・。下手に晒し状態で寝かすと・・・梅雨時期に湿気でバルサが膨張し、暑い夏場で膨張したまま乾燥し・・・冬場寒さで接着面が収縮して劣化・・・久しぶりに機体を見たら・・・歪み捲ってた!造りが悪い!って製作者本人に文句が言えず・・・お仲間掲示板でブ~垂れる・・・図式しか見えなくなります。

● このラワンみたいなバルサ材は重い分バルサ内部の空洞が殆どありません。この角材で頭を叩かれたら・・・間違いなく即死するでしょう。それほど硬い材質なのですが・・・、削りに関して言えば木目が素直で真っ直ぐなので、カッターナイフで普通に削れる性格も持っています。更に重い分空洞が無いって事は、熱を加えても収縮し難く水分も吸収し難いので、木型として最適なのです。

● 普通のモデラーが購入する場合は、木村バルサを元とするバルサを取り扱う専門木材店を探して下さい。私は木村バルサオンリーで購入していますが・・・。木村の職人さん達も当工房は閲覧している様ですので、模型飛行機の傾向が解ってるみたいですね。材質のみ指定してあとはお任せ発注しています。

● キャノピー木型の側面の形状を切り出しました。キャノピーの胴体幅が87mmありますのでメーカーの開発部ならば、幅100mmの特注の角材を購入するか、製材して切り出します。当工房は小型のハンドランチグライダーから大型のスケールグライダーまで製作しますので、組み立てて使用し易い40×80の断面を持つ角材を購入しています。今度はキャノピー上面形を切り出しますので、両面テープを使って今切り離した材料を貼り戻します。

● 現在のキャノピー幅は87mmです。中心に2+3+2mmのハードバルサを組み込んで上面形を作図しました。この状態に戻してから再度糸鋸盤で加工します。

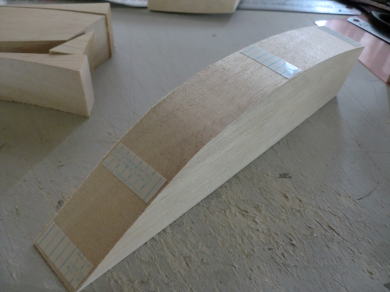

● この状態はキャノピーの全長方向二面がアール状態に成りました。今度はこの材料を一つに組立てて行きます。

● 合わせ木細工でキャノピーの木型を作る時は、決して木工ボンドと瞬間接着剤は使用しないで下さい。強制ではありませんが、必ず後からお叱りメールと称した嫌がらせ染みたクレームが来ますので・・・。理由はただ一つ!。このラワンみたいなバルサ・通称バラン材は表面処理(エポキシ樹脂のコーティング)無しでも、2~3回の型押しならば高熱のシートを被せても収縮する事はありません。事!当工房の「一人 de ギュー」を使っての成形では、何十回被せても収縮しておりません。

● しかしですね・・・。この木型の組立には必ず一時間硬化の二液性エポキシ接着剤を使っています。この混合型接着剤の特徴なんですが、硬化する状況が化学変化による物なので容積が変化しません。しかし・・・木工ボンドと瞬間接着剤は揮発する事で水溶分を飛ばして硬化するので、熱分が加わると更に収縮しますので寸法が小さくなったり・・・ヒビが入って型崩れが起きたりします。よって木型製作の業者さん(メーカー開発部含む)は必ずエポキシ樹脂で組んでいます。

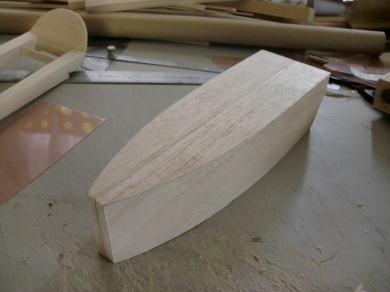

● 画像のキャノピー木型はまだ完成ではありません。更に削り込んでいきます。場所によってはまだ10mm以上深く削り落とす場所もあります。この胴体のサイズとアールの雰囲気ならば・・・もっとキャノピーはスリムにしないとキャノピーの主張が強過ぎる印象です。どうしても自己満足しなかったら最初から作り直すかもしれません。前回製作のインデペンデンスデイ・リサージェンスの戦闘機みたいにコクピット付近の胴体デザインが気に入らず・・・ノーズブロックをぶった切る・・・なんて状況にもなるかも・・・。

● 一応胴体のラインに沿ったキャノピーに成りましたので、此処から木型としての本来の姿へと作り変えて行きます。バラン材なので熱で縮む事は殆どありませんが、接着剤は全てエポキシを使いますので、部品を貼り付けたら硬化待ち状態が数回訪れます。一つ貼り付けて成形しないと次の部品が貼り込めないの繰り返しとなります。

● キャノピーに限らず・・・バキューム成型の木型は必ず台形で作るのが基本となります。要するに床に接する面から見て、台形でないと真空成型後のシートは木型から外せなくなるからです。「一人 De ギュー」の木型は、真空成型でも使用出来る形状の木型を使いますので、量産する時は業者にそのまま送れば良いからです。

● 本来ならば焼入り鋼鉄製定盤の上に離型剤を塗ってからエポキシ作業・・・となりますが、この焼入り定盤・・・現在東大阪の工房にてメンテナンス中です。鋼鉄定盤と言えども・・・数十年経つと色々と歪みます。で!エンドミルにて薄皮一枚剥いで研磨中・・・。昔から東大阪の中小企業の工場群は有名ですよ。ティッシュペーパーの中芯からロケットのノーズコーンや電子機器まで秘密裏に作ってます。馬鹿みたいに高価でもありませんが、バッタもん製品ほど安くもありません。カスタム工房の場合は、人4:工具6って言われる位、道具が充実しています。離型剤を塗った上からなら、エポキシ溶液を直接垂らして混ぜ混ぜなんて事も出来ますよ。使用後は綺麗に落としてワックス塗り込んで・・・これって加藤無線の昇降盤の仕事終わりのメンテの一つでした。

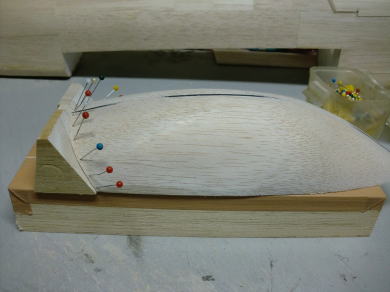

● 画像はこの硬いバラン材(スーパーハード・バルサ)を鋼鉄定盤の代用品として使用してます。ただし・・・今後も木型に使うかもしれませんので、布製ガムテープを貼り込んでの作業です。

● 現在夜も更けた23時半・・・、今から糸鋸盤ガタガタは近所迷惑なので出来ません。現在のキャノピー木型の床面は実際に使う必要寸法なので、切り代を作らなければなりません。4mmのシナ合板ベニヤを二枚重ねて8mmとし、切り代の為の嵩増しを行います。実はですね・・・これから書く事は暴走すると木型が粗悪品に成るので、業界人ならば薦めない事なんですが。別にスーパーハード・バルサを使わなくても簡単な木型ならば出来るんですよ。

● ただし・・・ソフト系の柔らかいバルサでは難しいんですが、メディアム系のバルサで木型を作ったら嵩増しのベニヤで床面を補強して、木型全体をグラス溶液を重ね塗りして硬化させ・・・縮む事も膨張する事も出来なくしてやれば良いのです。ただし・・・何十回も使えるって意味でもありませんよ。自作飛行機用ならば試し打ち・・・失敗作・・・含めて10個以内・・ってところでしょうか。何れなんですが、割れたグライダーのキャノピーを再生する為の、グラスの樹脂型の工作行程を掲載しましょう。ただし・・・マイクログラスじゃ出来ませんよ。厚手のグラスを少なくとも四回は積層して厚さ5mm程度にしないと、初歩的な樹脂型にはなりません。しかしながら、木型を作るよりも楽かもしれませんよ。基準となるキャノピーの形状は手元にあるんですからね。でも・・・汚れる作業を極端に嫌うスチレン世代のモデラー諸氏に出来るかなあ・・・疑問です。金田一さん!。

● 本日朝7時起床・・・オハイオ州(おはようさん!)。朝から糸鋸盤をガタガタ・・・。一層目のベニヤを木型の床面に貼り込みました。あと一時間したら二層目を貼り込みます。今日も昼間は、またたび電器店のボス猫さんと屋根に上って看板の付け替えです。昨日は、お店横のスペースのかたずけでした。六段積みコンクリ・ブロック11列を一人で斫って、形が丸まる残ったブロック・歪に割れたブロック・細かく破砕したブロックに選別して完了。ワゴン車一台分を置けるスペースなので、ケータリング出来る車上販売の業者さんに貸し出そうかとのお話も・・・。是非!ビクトリーチキンに来て欲しい!。それか・・・東北展開のタイムのたい焼き・・・誰か此処でやってくれんやろかなあ・・・。初めて食べたのは相馬市のショッピングモール・・・次は福島盆地内にもお店を見つけて入り浸る毎日・・・。

● 本日はまたたび電器本社ビルにて5m頭上の建植看板を鉄柱から外して降ろす作業に従事してました。社長は防災ラジオの配布でずっと留守・・・、結局・・・一人で作業・・・。単管で足場を組んで、鉄柱に溶接された看板体を外す作業・・・って簡単じゃないんですよ。ラジコン飛行機で言ったら・・・エポキシでがっちり接着されているカンザシのパイプを、完成した主翼の中から引き抜くのと似てるかなあ。溶接でガッチリ食い付いた看板裏の鉄アングル材・・・レシプロソーをフル活用して最後はタガネでブッ叩いて外しました。鉄の支柱は不要なので後日撤去・・・。社長からの指示・・・新しい看板のデザインと塗り込みは一任されました。

● デザインのコンセプトは、猫の手も借りたい・・・???。社長と奥様は大のネコ好きさんです。電器屋辞めたら・・・「猫カフェも良かたいねえ・・・。野良猫集めて・・・。上品なのは三日で飽きるけど普通のネコなら三週間で馴れるばい!。」・・・って言ってます。どっかで聞いた様なフレーズですな。

● 画像は切り代のベニヤ材を加工してます。バラン材に負けない位に硬いので、大型のカッターナイフで少しずつ削っていきます。そうそう誰でも知ってる様で・・・「その位知ってますよおおおお。」って言われそうな雑学を一つ。オルファのカッターナイフの名前の由来とは、(折る刃)だそうです。なるほどなあ・・・。レオマワールドと似てるよなあ・・・。「レジャーは俺に任せろ!。」でレオマワールドだそうで・・・レオマの社長自ら命名。じゃあオストブーって知ってますか?。昭和のF3Aのフライヤーさんが作った確実にエンジンスタート出来る秘密兵器・・・。いやあ・・・当時は流行りましたねえええええ・・・。日本中のフライヤーさんがコピーしたオストブー・・・。(押すとぶー)と書きます。

● 60クラス(約10cc)のグローエンジンの始動ですが、私なら右手の指でホイッ!って駆けるんですが、もっとスマートに格好良くならスターターを使いますよね。ところが、この60クラスが唸りを上げると大概のフライヤーさんは、ビビります。何故ならエンジンと対面しながら始動するんですが、ニードルバルブは回転中のプロペラの後ろ側にあります。飛行機側なら機首の左前方・・・。目測を誤るとペラに指を弾かれて「痛い!。」では済まされません。で、指を切断しかけた人多数・・・。

● このオストブーはそういう危険性が全く無い画期的なスターターでしたよ。発想は何処に有ったのか?。多分・・・エンジンカーの始動方法の応用かと・・・。バッテリー内蔵の箱には高速回転するゴムタイヤが一部覗いています。此処にラジコンカ―のシャーシーの床面から覗くフライホイルを押しつけてエンジン始動。このオストブーも固定されたスターターに飛行機のスピンナーを押し付けて始動するんですが、スピンナーを押し付けるとスターターが後方にスライドし、スイッチが入る。構造は単純ですが動きは確実でした。何でメーカーさんは量産しなかったのか・・・。昭和のF3Aは世界大会も開かれる程の格式高いラジコンの頂点でしたが、競技人口が限定されてたんですよねえ。国内の予選大会で世界大会まで行けるメンバーさんって、模型メーカーの営業部か模型店の親父さん位でしたし・・・サンデーフライヤーには無理ですよ~。なにしろ練習量が違う。一日で使う燃料は一斗缶一個。サンデーフライヤーさんが一斗缶で燃料を購入したら、3か月は持つでしょうな。現在の様なネット掲示板に出没する手っ取り早く有名人なんか一人も居なかった時代でしたね。私がぶ~ガチャンしてた初心者の頃・・・。

● 最後の削りに入る前に、必要寸法と嵩増しの部材の隙間にエポキシを詰め込んでいます。この作業を抜くと(一人 De ギュー)ではあまり目立ちませんが、真空成型すると明らかに段差が浮き出ます。これが切り代なら然程問題も無いんですが、デザインの一部ならば不必要なラインが浮き出るので、商品なら失敗作となります。今回は切り代なんで問題は起きないんですが、量産する時は百戦錬磨の古巣のメーカーさんですよってに・・・。「とんびィ~・・・。あれほど言うたのにィ・・・、隙間埋めんと木型割れてまうでえ?。」ってな具合に・・・。此処の真空成型器・・・本格的だし・・・強力ですから・・・。600×900のシートなら、今回の木型のサイズで4個は採れるでしょう。量産する時は、この木型から樹脂型を少なくとも4個複製して一発押し・・・。ペイアウトするなら・・・このキャノピーなら600個作って完売・・。一個だけなら大赤字・・・。だから(一人 De ギュー)なんですよ。(Part-8に続く)