✈ MD-11型 (福さん機) エンジンポッドの試作 Part-2

● まずは・・・試作ポッドの製作・・・。まだ吊下げる為の機能は付いておりませんが、この形紙で試作用のポッドを組立ててから本体の形状を把握して、改造点を洗い出し・・・本機搭載のポッドを製作します。多分・・・キット付属のグラス製ポッドよりも重く成りますが、グラスポッドに本来付属する筈のマウントパーツを組み込むよりは確実に接着出来るでしょうね。グラスファイバーのモノコック構造体に、内部ヤグラを確実に組み込むには、市販されている何処でも買える二液混ぜ混ぜのエポキシでは不完全です。

● 此れはグラス胴体・・・もしくは構造体の内側の状態にもよるんですが・・・充分な溶液と適切な混合比ならば、内側もガッチリ硬化してるんですが、適当な混合率の溶液は粘りを残したままなので・・・積層面の繊維がボロボロと剥がれます。此れを食い止めつつベニヤ構造体を組み込み確実に硬化させるには、グラスを積層するのに使ったポリ樹脂(硬化剤使用の二液混合溶剤)を使って、細切りしたグラスを更に貼り込まなければなりません。エンジンでも・・・モーターでも・・・回転し振動する推進装置を組み込む時は、その固定マウントもポッドと一体構造にしなければなりません。よって、ベニヤとバルサで新調した方が確実とも言えるんですなあ・・・。

● こういう溶剤を扱うには、それ専門の知識を持った職人さんか、溶剤を使い倒した熟練のモデラーにしか対応出来ません。ですから・・・この販売元の管理人さんは、熟練モデラーから疑われてます。購入する前に一言メールして下されば、私はこのネットショップは勧めませんでした。まあ・・・右から左の利ザヤピンハネショップと揶揄されるのが、ネットショップの代名詞とまで言われてましたので・・・。ページを詳しく覗き・・・色々と見て廻ったんですが、売りたし買いたし・・・の仲介みたいな事もやってるみたいですね・・・。多分・・・この機体もそういう類じゃないのかなあ・・・。本来は引込脚もセットされて販売されてた筈なんですが、ユニットだけを抜いて・・・別売りの固定脚マウントをセットしてる様ですが、本来の純正パーツじゃ無いようです・・・。この管理人さん・・・本機の組立て画像は持ってる様ですが・・・自分で組んだんじゃ無いんじゃないですかね・・・。自分で組立てた機体の画像掲載なら、その不備や不具合に対する詳しい対処法も掲載する筈なんだがなあ・・・。まるで客観的なセールスアピールだし・・・。多分売れないだろうから、良い事だけ書いて売りさばこう魂胆が見え見えなんですがねえ・・・。

● 海外のモデラーさんからの依頼も、このグラスポッドの件だったので・・・もしかするとですなあ・・・。この機体をネットショップに卸した中国のメーカーって・・・、昔の事なんですが、当工房にも頻繁に売り込みを掛けて来たメーカーと同じ種族なんじゃないかと・・・。まあ、現在の中国の経済状態から察するに・・・輸出入関税がらみで、大国アメリカに売るよりはジャパンに売った方が安上り・・・って企みに、まんまと乗っちゃったのが、このページの主さんみたいですなあ・・・。ただ・・・ウチみたいな工房じゃ無いから、作れるモデラーに丸投げって形の販売・・・。私なら絶対に手は出さない商品を、DF初心者レベルの福さんは買っちゃった・・・。でも、蓋を開けて内容見て・・・まるで浦島太郎だったでしょ?・・・。

● まあ・・・部品は不揃いなんだけどォ・・・安くしとくから買いませんか?・・・。って類のメールが大陸から当工房にも来てましたね(笑)・・・。この工房なら大量に購入して、自分とこで部品を作って販売するんじゃないか?・・・って安易な事企む当たり・・・いよいよ中国経済もバブル崩壊ですな!・・・。大手は直ぐに対処出来るけど・・・その下請けさんは、バブルが弾ければ・・・一溜りも無い・・・。この機体の出所って、この大手メーカーから切られた下請けさんの切なる在庫整理品かもしれないですなあ・・・。だから部品が欠品してる・・・。まあ・・・其れでも、そのまま右から左の利ザヤ商売やってりゃ儲けは少ないが、買ったモデラーも困らないのに・・・。高値に成りそうな専用パーツを抜いて販売なんかするから、こういうトラブルに成るんですなあ・・・。苦汁を舐めたのは福さんだけじゃ無いって事ですよ・・・。

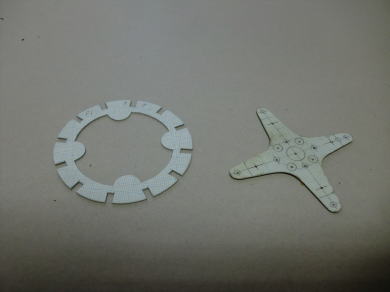

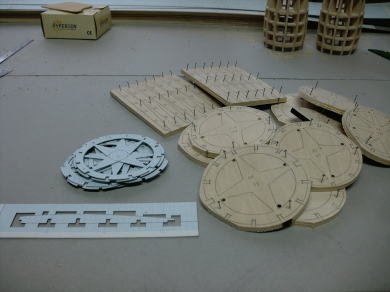

● 画像は本機のモーターマウントの胴枠です。十字プレートの形紙は、(Z-3025ブラシレスモーター)専用です。モーターの直径が36mmありますので、フレームの後方からビス止めする分にはギリの寸法でも良いんですが(此れが普通のキットの搭載方法)・・・、当工房は前から入れる為の構造体なので、十字マウントのアームを長めにした自作のアルミプレートを使ってます。更に・・・今回はこのポッドが吊下げタイプなので、モーターの配線は上方に固定せねばなりません。下手するとモーター後部の回転体と接触して摩耗し・・・最悪ショートするかもしれません。そういう事故を防ぐ目的なので、マウントの取り付け方向が微妙な角度に成ります。

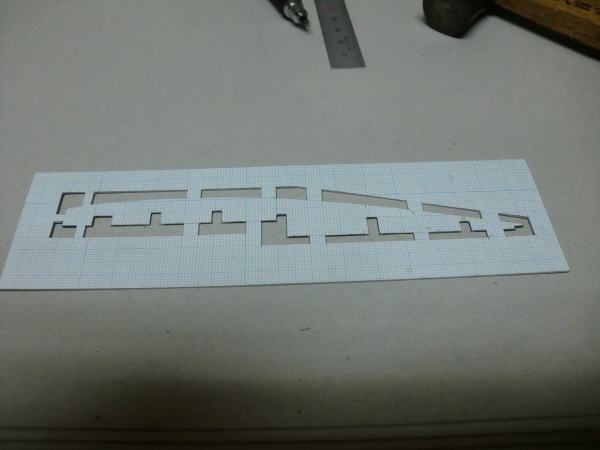

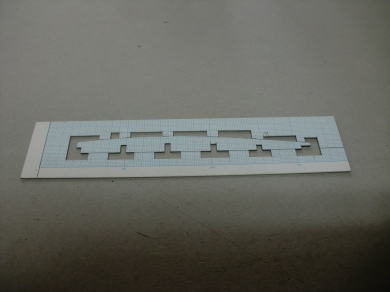

● ポッドを円筒形に構成する為のリブの形紙です。一度・・・翼型のみで切り抜いたのですが全体的に弱いので、もう一度補強の為の枠付きで切り出しました。このポッドはまだ試作のレベル・・・。胴体に組み込むエンジンマウントって訳でも無いんで・・・、ある意味慎重な加工が要求される・・・というよりも、個人の自作モデラー・・・大手メーカーの開発部・・・そしてカスタム屋さん・・・にとって、此処から先の工程が一番ストレスが溜まる作業ですね。

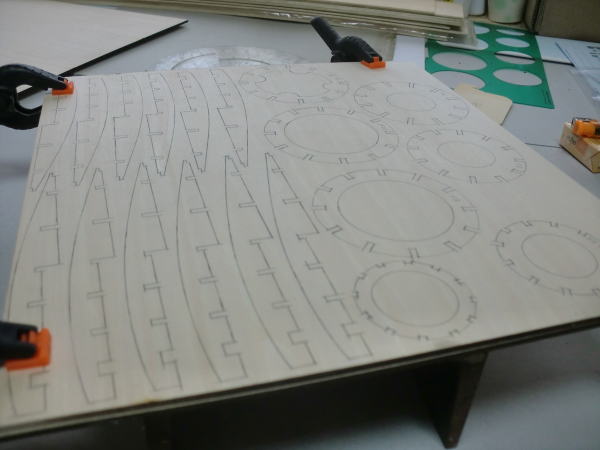

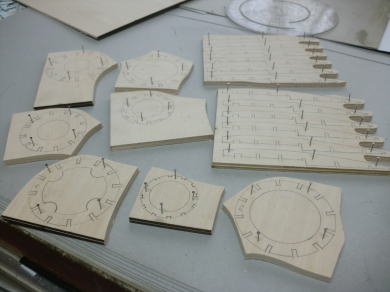

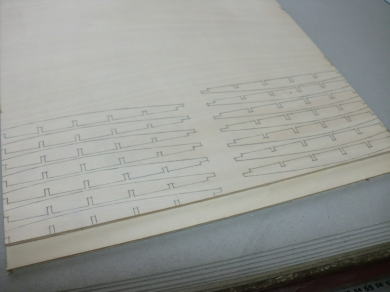

● 形紙を使って3mmのシナベニヤに部品をトレースしました。此れで一基分。試作なら一個でも充分そうですがね、其れは一基搭載の航空機の場合です。複数(偶数)基搭載の航空機の場合は、必ず左右対称が必要に成るので・・・左右別々に作る事が多いですね。実機の場合・・・プロップ型エンジンならば、プロペラの回転方向が左右で違うのでその仕様も左右対称の場合が多いです。キャブレターの方向とか、ジェネレーターの配置とかも左右対称型が多いです。整備用のパネルも左右対称位置ですし・・・。よってこの作図したベニヤ板を二枚重ねて釘で留め切り出して、一機分となります。この切り出しに多分・・・細かい調整も含めて二日ほど掛かります。

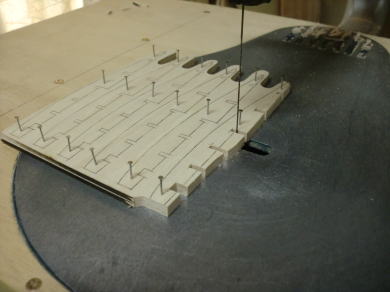

● このトレースシートを二枚重ねて二基分・・・。糸鋸盤で加工します。最近・・・個人のブログにおいての製作記事が増えて来ましたが・・・。当工房よりも高価で性能も良い糸鋸盤を購入しているモデラーさんが沢山見受けられます。ところが皆さん!・・・使い熟せていません・・・。一機分の飛行機の部品を一枚ずつ加工しようとするので、材料が切り込み易く・・・切り口が汚く成ってる様ですね。何故・・・二枚重ねて切るのか・・・。単純に加工し難く・・・切り難くしているだけですよ。

● 実は・・・この糸鋸盤って機械は、切り難く・・・加工し難くした方が失敗しません。無理に力を加えると細い鋸刃が折れてしまうので、言わば・・・鋸刃の切れるスピードに作業者の指の送りを合わせると、材料への鋸刃の食い込みや刃が折れるといった事を少なくしてくれます。まあ・・・そういう糸鋸盤の性格に気づくまでには、数年掛かるんですけどね・・・。当工房の糸鋸盤はもう10年以上稼働しています。購入したのはその時代の地元のホームセンターの初売りで購入しました。確か?・・・二万円だったかなあ。別の言い方をするとですねえ・・・。例えば独立する前のメーカーの開発部時代に、会社の工作室に設置してあった超高級の糸鋸盤を使ってたので、まあ・・・其れよりも性能的には格下の安い糸鋸盤でも、安いなりの性能を見極める事が可能に成る訳ですよ・・・。この糸鋸盤・・・厚さ40mmのスーパーハードバルサが普通に切れます・・・。ただし・・・メーカーの付属品の鋸刃では切れません・・・。会社で使ってた高級品のハイテク糸鋸盤の刃を加工して取り付けてるから切れるんですよ。要するに・・・この廉価版の糸鋸では、超高級糸鋸盤の刃は純正では使えないって事なんです・・・。だから改造して使う・・・。最初に使ったのが汎用性の高い会社の糸鋸だったから、性能を限定すれば安い糸鋸盤でも其れなりに使える様に性能アップが出来るんです。ただ・・・其れには数年間は、糸鋸職人としての経験も必要だって事ですね。当工房よりも高級品だからって、素人さんが私以上の技術を糸鋸盤が補ってくれるわけでも無いんですがねえ・・・。

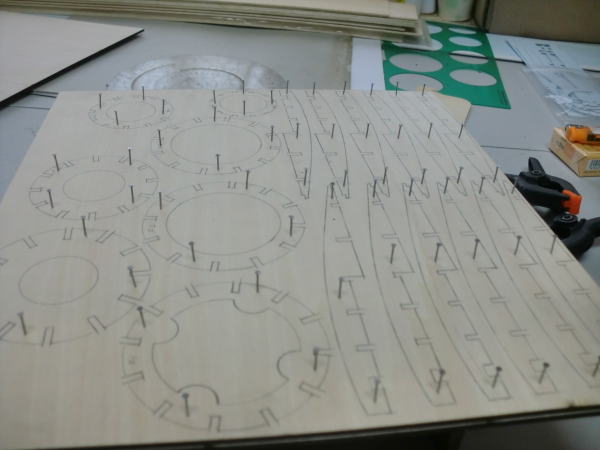

● 細い専用釘をチマチマと打ち込んで、二枚の板を固定してます。完全に打ち込んでないのは、このベニヤの下に鉄板が有るからです。此の鉄板上で釘を打ち込むと、釘の先端が僅かに潰れて抜け止めに成るんです。よって部品を細かく加工しても、二枚のベニヤ板を完全に固定したまま加工出来るんですよ。

● まあ・・・材料の切り抜き加工方法には、色々とモデラー個人の作業の仕方があるので一概には言えないんですが、私の場合は細切れにした方が作業は楽だと思いますね。大きいシートを両手でしっかり持っての作業は、大変神経を使います。小さく動かしたつもりでも・・・糸鋸の刃の直前は大きく動いてしまうので、切り口が凸凹に成り易いんですなあ・・・。しかし、細切れにして加工すると・・・指の運びも小さく成るので失敗し難く成るんです。一概には言えないんですけどね・・・。

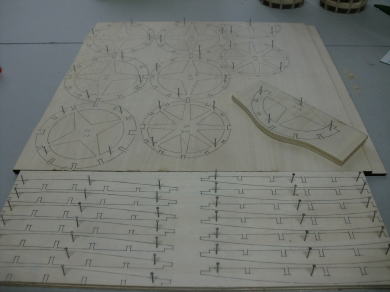

● 糸鋸盤素人のモデラーさんの多くは、こういった真円の部品の加工をする時に、最初に周囲を丸く抜こうとして失敗するんです。糸鋸盤の性格上・・・長い直線を真っ直ぐ切るのは大変難しいですが、曲線は然程難しくはない様に思えて来るんですなあ・・・。ところが罫書線にピッタリ沿う様に!と注釈が付くと・・・いきなり加工が難しくなるんですなあ・・・。で!切り込み過ぎて真円じゃなくなるんですよ。ですから・・・まずはスロット溝の加工をしてから周囲抜きをするんですが、此れだったら距離が短いので失敗し難くなるんですなあ・・・。此れも経験上の技術なので、モデラー毎の個人差は有るんですがねえ・・・。

● 実は・・・リブの切り抜きでも同じ事が言えるんですが、材料は細ければ細い程折れ易く成ります。周囲を先に抜くと、溝加工の際・・・力の入れ加減によっては、肉の薄い箇所がポッキリと折れるかもしれません・・・。大変素人っぽく見える加工なんですが、長年経験すると、画像みたいな切り方の方が失敗しなく成るんですよ。ホント!見た目・・・糸鋸盤の初心者さんから言われたから記載してるんですけどね?・・・。こっちの方が失敗し難いよ!って教えたら、ネットの指導者から教わった切り方じゃないから、間違いだと思います!って断言されちゃいました・・・。精々・・・糸鋸盤の加工地獄で堂々巡りでもやって頂こうと思いました(笑)・・・。バルサでも・・・ベニヤでも・・・指導者レベルの綺麗な加工の技術が身に着くまでは・・・十年くらい掛かるかなあ・・・。まあ・・・私でも、こういう邪道って言われる加工技術が身に着くまで、30年経過してますし・・・。この切り方なら・・・二枚組を100セット連続で切り抜いたってストレスは溜まらないのに・・・。

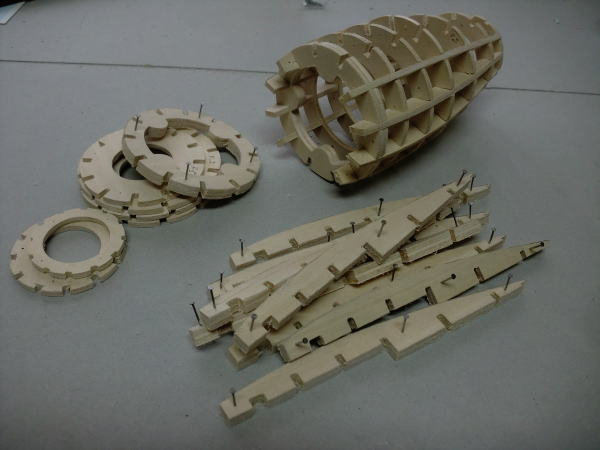

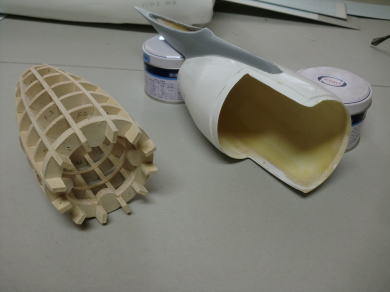

● まずは・・・ターボプロップ型の仮組中です。接着剤の類は一切使用せず、完全なる構造体に出来るのも実機の構造と同じだからです。現在はオールベニヤで構成してますが・・・此処から色々と調整を行う内に、バルサでも代用可能な部品を探し出し軽量化に入って行きます。まあ・・・ネット普及後のスチレン世代(平成生まれのモデラー)のEDFモデラーさんが、時々失敗する事なんですが・・・、ホンダジェットを自作し初期型だからとして、スチレン製のパイロンポッドにプッシャーでブラシレスモーターを搭載したら、離陸滑走中にパイロンがもげちゃった・・・って事故が多発(笑)・・・。彼らはEDFから入門したので、大直径のプロペラの高速回転による遠心力を知りませんでした。ダクトファンよりも大きな遠心力がパイロンには負荷として掛かる事を・・・。よってバルサによる部品交換で軽量化するにしても、この遠心力の発生に伴う振動を吸収できる構造がプロップ型には必要と成ります。よって・・・ある程度の重さを持つ事は必要に成ります。

● 此方はターボファン(EDF)型の形紙です。部品の肉厚がプロップ型よりも更に薄くひ弱に成りますので、胴枠の数が増えるのは強度維持の為です。ただし・・・プロップ型と違ってポッドの内側と外側の両面を完全にバルサでプランクするので、構造体としては丈夫に成ります。ダクトユニットの脱着が必要なので・・・大きなハッチも必要に成りますなあ・・・。プロップ型みたいに前方インテーク側からダクトを挿入・・・って構造にも出来ませんしねえ・・・。

● プロップ型の仮組が完了しました。一応カタチにすると・・・色々と見えて来るモノも有ります・・・。モーターの取り付けに支障は起きないか・・・とか、冷却風の抜けは良いか等・・・。モーターぎりぎりで搭載して空気がダクトから抜けるんか?・・・好い質問ですなあ・・・。だから翼型を形成した筒なんですなあ・・・。

● 昨日・・・販売元のホームページを観たんですが、まあ・・・お詫びの文面らしきものも掲載しては有ったモノの・・・身体の疾患を理由に不備を謝られても、部品が足らないんじゃ依頼製作側としては納得いかない訳ですなあ・・・。そもそもこの機体ってDF仕様機じゃ無いでしょう?・・・販売元の管理人さん!・・・。こんな余裕の無いポットに6セル電源の70mmダクトなんか搭載出来ないでしょうが・・・。出口をあんなに絞ってたら・・・。無茶苦茶だぜい!・・・。

● 今度はDFユニットの製作・・・。部品は更に薄く細かく成ります。そのくせ数も増える(笑)・・・。一基に必要なリブは14枚・・・此れが二基分・・・。重ねて切り抜けるのがせめてもの救い・・・なんだが、肉厚が薄いので折れ易いって危険も有ります。更なる慎重な作業に成るでしょうなあ・・・。

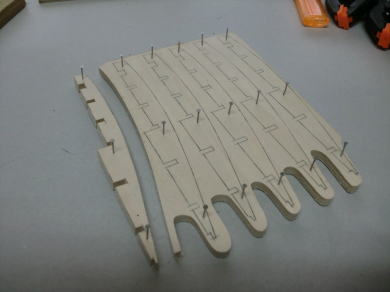

● さあ!・・・肉厚が薄い部品ばっか・・・。細切れに加工して準備完了・・・。さて・・・此れから始まる糸鋸地獄・・・。多分・・・ミシンが走る距離(切り抜く距離の事・・・)は、ざっと見積もっても20メートル近いですなあ・・・。何にも知らない人なら、タカが20メートルくらいで・・・なんでしょうけどねえ(笑)・・・。ストレス溜まるぜい?・・・。部品に開いた孔・・・何の孔か解るかなあ?・・・。此れはね?出口の無い切り抜きを意味しとるんですわ!。よって、一回ずつ鋸刃を外して・・・孔に通して切り抜いたら、また鋸刃を外す・・・。此れが続くと鋸刃が折れ易く成るんですなあ・・・。そういった現状・・・知らんでしょう?・・・。スロット溝加工だけでも150箇所以上あるんだから・・・。

● ターボファン型(DF)用の外郭リブが切り終わりました~・・・。疲れた~・・・。一気に切り出すと・・・かなり疲れます。別に急ぐという切り方じゃ無いんですが・・・、こういった加工というのは、神経集中が大事なんで・・・。急いで切ると切り口が粗くなるし・・・肉厚が薄いので割れ易く成ります。集中しないと正確に切れないんですが、急ぐ事も出来ない・・・。結局、全てのリブを切り出すのに3時間あまり・・・。ホントに疲れた・・・。この日は此処まで!・・・。飯食って風呂入って・・・寝る。尚!この行動・・・午前三時から始まります。昼夜ひっくり返った生活・・・再び・・・。

● 真夜中に糸鋸盤をぶん回すだああああああ?。近所迷惑じゃないかああああ!・・・。まあ・・・本日は台風のお陰で真夜中は強風と土砂降りの雨・・・お隣のジジババさんも気づかない(笑)・・・。こういうラッキーナイトは絶対に逃さないでえ~!。まあ・・・長年の経験から学んだ仕事上の知恵ですナ!・・・。

● スロット溝の加工も終わったので、中身をぶち抜きました・・・。抜くのは然程難しく無いのだが、取り付ける箇所によっては肉厚が4mmのリブも有る。タバコよりも細い其処に深さ2mmのスロット溝を作るのは、多分レーザー加工でも難しい・・・。多分・・・レーザー加工で一発抜きやっちゃったら木口は煤で真っ黒け・・・。レーザーの照射振動値を間違えたら燃えますな!・・・。厚さ3mmのシナベニヤと言えども・・・。燃えたら寸法が狂っちまうし・・・だから試作は糸鋸で・・・燃えないし・・・。

● 組立てには細心の注意を・・・。部品の肉厚が薄いので、折れない様にそっと扱いました。ところが・・・全部組み上げると、あれま!・・・頑丈だこと・・・。其れでも捻じれば簡単にねじれるのですが、内側のプランクが終われば捻じれを拘束するので、理論的には全面プランク時なら、とても軽量で丈夫なダクトに成るでしょう。

● 実機のポッドみたいなアールは表現出来ませんが、此れで内部ダクトはインテークからエグゾーストまで完全な70mmです。初心者さんが勘違いし易いのですが・・・ジェットエンジンは高圧の燃焼ガスの後方排気なので、インテークよりも排気口の直径を絞っても良いんですが、見れば一目瞭然!・・・このダクテッドファンの場合は、入り口と出口の寸法が同じです。実機に搭載のDFも同じ形状で、エグゾーストは絞りません。

● さて・・・ユニットは画像の位置に納まりそうですね。モーター付きDFユニットの重心は、前方ビス孔から約5mmの位置・・・。この位置は主翼側のナセルパイロンの一番荷重に耐えられる位置と符合しています。此処を基準にユニット固定用のハッチを作る事に成ります。

● 手持ちのダクトユニットを後方からはめ込んでみました・・・。当然ながら取り付けマウント付きなので、ダクトには入らない事くらい解っちゃいるんですが・・・。先端の一部はピタリと隙間なく納まりました。返しの幅が3mmほど付いているので、此処から先にも入らないんですが、ハッチを着けたら問題無く納まるでしょう・・・。とにかく・・・集中して材料を刻んだので、ピタリと収まってくれて安堵の気持ち・・・。さあ・・・今度は本番のダクト製作です。配線の関係から、ベニヤリブとプランクシート面の孔は左右対称に成ります。二基搭載機なので、二基分の試作・・・。

● 細かいデータが採れたので、試作の胴枠から本番の胴枠を再度切り出しました。見た目は似ていますが、直径等約1~1,5mmほど増やした胴枠もあります。今度は実際に主翼に吊下げる為の加工を施しましたので、一部形状に変化があります。此れでもう一度組立ててみて・・・最終的にプランク作業に入ります。

● モーターマウントと成る胴枠と、十字の形状を持つモーターホルダーです。実際にはこの位置で固定されます。モーターのホルダーは厚さ2mmの航空アルミ(7075-T6)板から削り出して作ります。ビス孔の他の少し大きい孔は、モーター内部への冷却孔となります。モーター本体の前面部にも同様の孔が設けてあります。(Part-3へ続く)