✈ MD-11型 (福さん機) ペイロード型エンジンポッドの製作 Part-3

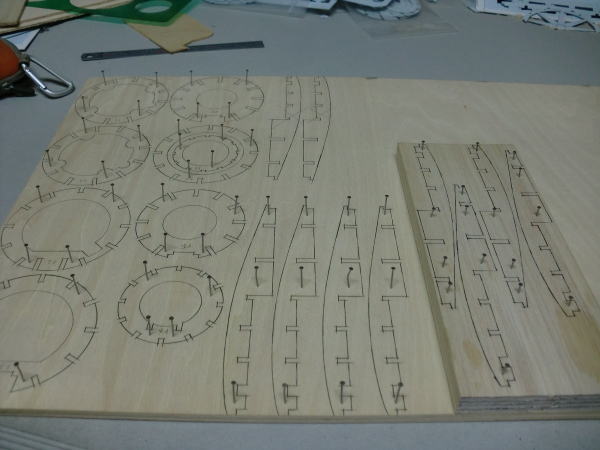

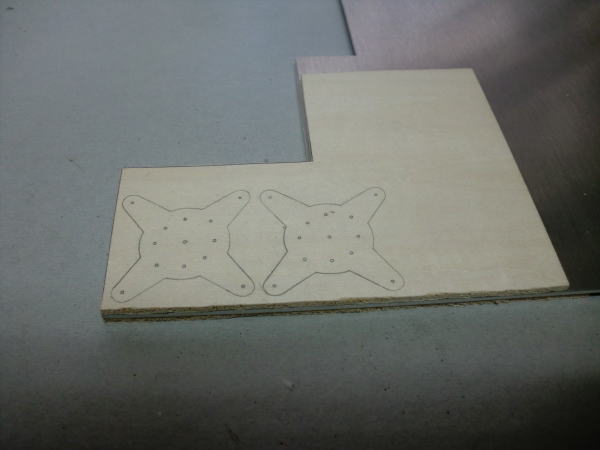

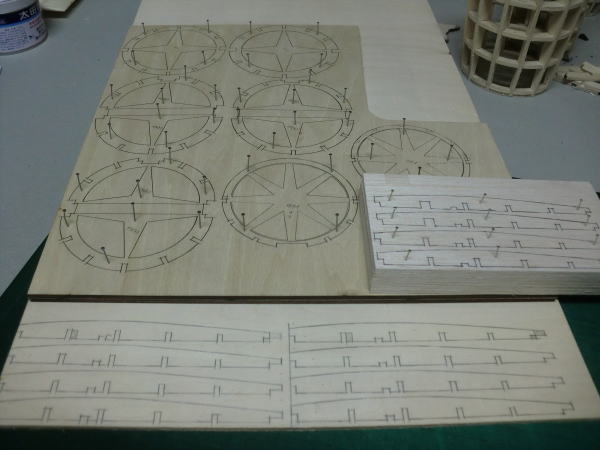

● プロップ型ポッドの本番用材料のトレースが終わりました。リブ材の一部を本番ではバルサ材に変更して軽量化を行います。此れで二基分・・・。基本構造はこの部品構成で全部です。今回は仮組して調整が済んだら、実際に接着剤を使って組み立てて行きますので、二度とバラせません。

● 此方の二枚のリブは不良品に成ったので使えなく成りました。レーザー加工で裁断した筈なのに・・・あれ?何で寸法が違うんですかあ・・・の事態・・・。フライトホビーでもこんな事起こるんだなあ・・・と実感・・・。レーザー加工機はちゃんと言われた通りに、真っ直ぐ加工したんだろうけど、セットした作業員が正確に置かなかったから斜めに切っちゃいました・・・って所でしょう・・・。社長の油谷さん!従業員さんの技術・・・もっと磨いてあげてね?・・・。

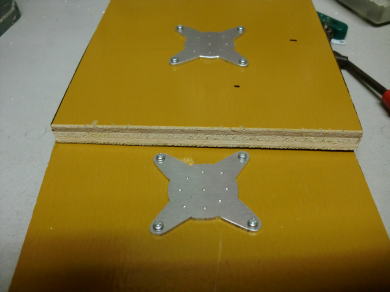

● アルミの十字マウントを作るので、航空アルミ(とっても硬い材質)を準備します。炭素含有量がそん所其処らのアルミ板よりも遥かに高いので、曲げる事が出来ません。しかし・・・航空機には色んな場所で登場する材質です。曲げ難いって事は・・・曲がらないって事(笑)なので・・・平面を要する動力装置を取り付けるマウントとしての必須条件をクリアしています。

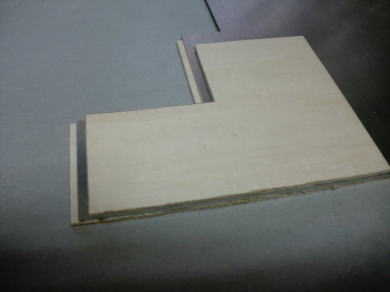

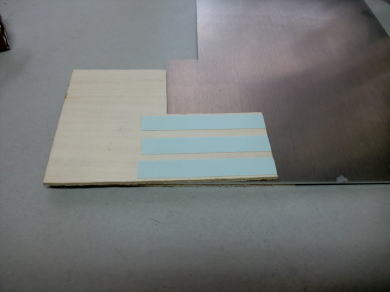

● アルミ板を中芯にして両面をベニヤで挟む為に、両面テープで貼り込んでいます。何故にベニヤで挟むのか・・・曲線切りが主体の十字マウントの形状故・・・アルミの切り粉が飛散するのを防ぎ、尚且つ表面がベニヤなのでトレースした線が良く見えるので失敗が起きません。アルミの切り粉が糸鋸の刃に噛みついて折れるのを防ぐ目的もあります。裏面だけなんですが高さを合わせる為に、アルミ板の四隅に同じ厚みのベニヤを貼っています。板が斜めに成ってると・・・此れも糸鋸刃が折れる要因になります。

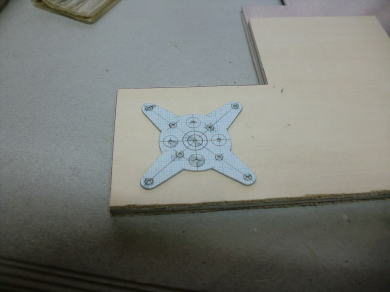

● 形紙に作図した各種のビス孔位置は、千枚通しの尖った先端で正確に小穴を突いたら・・・裏面から低粘度(シャブシャブしたヤツ)の瞬間接着剤を染み込ませて自然硬化させます。この時にターボ(瞬間促進剤)は使わない方が良いですよ。小穴を突いた形紙の裏面は盛り上がっていますので、このバリをヤスリで削って平面にしておきましょう。

● 形紙を使ってベニヤにトレースしたら準備完了・・・。ただし・・・鋸刃はアルミ専用の鋸刃に交換して切り出します。所謂・・・全刃と呼ばれる細いノコギリみたいな形状の鋸刃です。実はこの鋸刃を使えば切り抜くのが早い!って訳でも無いんです。アルミや鉄板を切り抜く場合は、なるべく進む方向に力を加えず・・・鋸刃本体が切るスピードに合わせて時間を掛けて切り抜く方が、糸鋸刃を折る危険性が減ります。

● 尚・・・十字マウントのモーター取り付け孔のピッチは(19×25)に合わせて作図しました。左がハイペリオン(Z-3007)3セル用・右側がハイペリオン(Z-3025)4セル用・・・どちらの取り付け孔も同ピッチです。この(19×25mm)のピッチに合うモーターなら、どれでも取り付け可能ですよ。ただし・・・機体のサイズから見て、2セルでは飛びませんなあ・・・。ただし!双発仕様なので、6セル仕様では二基合わせて12セル分のハイパワーに成ってしまうので、此れは止めた方が良いでしょう。スロットル・スティックワークがかなりシビアに成り、初心者さんは着いて行けなくなります。

● 因みに・・・昭和のグローエンジンの時代から、双発・・・四基以上の多発機の場合は、機体サイズから見て単発機のエンジンクラスの6割出力の小型エンジンを二基搭載するのが普通でした。機体サイズが単発10ccのエンジンクラスなら、6基搭載なら1,5ccの出力の小さいエンジンを6基搭載しても、単発10ccよりもパワーは余裕が出て来ます。スケール的に見ても・・・エンジンが小さいので確実に実機と同じ様に、カウリングの中に納める事が出来るので、スケールマニアさんはこういった方法を使っています。

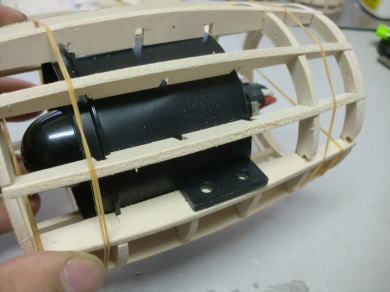

● 本番用のポッドに接着剤を入れて組立てました。吊下げる為の加工を一部行っています。このポッドの枠組みにバルサシートでプランクすると、驚く程頑丈に成ります。今の状態でもかなり強固な状態です。試作型のリブはオールベニヤでしたが、今回は4枚のみベニヤで残りはすべてバルサのリブです。

● 吊下げる時は画像の様な感じに成るでしょう・・・。ただ・・・この主翼側のパイロンの芯材があまりにも貧弱なので、一部形状を変更する必要が出て来ました。ホント!・・・販売元の手の抜き具合のセールストークには飽き飽きしてるんですがね。この位の頑丈さは必要なんですよ。エンジン搭載でもモーター搭載でも、一分間に一万回転以上でブン廻るのにあの貧弱なグラス製のポッドの構造では、飛行中の構造疲労で脱落する危険性もありましたねえ。

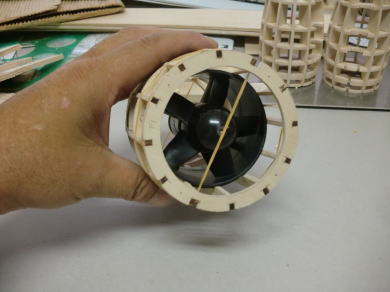

● 販売元の管理人さんがセールストークしていたポッドと同直径の排出孔です。DFユニットは70mm・・・動力バッテリーは6セルを推奨します!・・・???。上手~く乗せられちゃいましたね。多分・・・サンパーの管理人(後々・・・調べて解ったんですが、この管理人さん・・・EDFの知識はスチレン世代のネット物知り博士レベルでしたよ。知識先行型の・・・。)さんは、ブーム参入組という右から左の利ザヤ商売人みたいですなあ・・・。量販店が出現し始めた昭和60年代の、技術を全く持たない商売人の事を指すんですが、老舗の模型店のオヤジさんからは毛嫌いされるタイプと言えば、解り易いでしょうかね。知識は豊富だけど技術が乏しいので・・・品物に対しての見方ってのが曖昧です。よってこんな誤ったセールストークを平気でやっちゃいます・・・。

● 試作型ポッドにダクトユニットを納めてみました。色々と変更する点も見えて来ましたが、概ねこの形状のまま作業は進行します。画像上側が主翼のパイロン・・・下側がユニットの脱着ハッチと成ります。色々と検討したんですが、福さんが使用するDFユニットがどういうタイプなのか連絡がありませんので、此方の指定とさせてもらわないと作業が進みません。機体本体の軽量化も含めると・・・ブラシレスモーターのプロップ型なら3~4セル・・・DFユニットなら4セルで充分じゃないかと思いますので、DFユニットはOK模型の(DF-69=IR-282534DF)に合わせてマウントを作ります。

● 実際に吊下げるとこんな感じに成ります。一つの知識として覚えておいて欲しいのですが・・・プロペラ推進の飛行機は、プロペラで機体を引っ張る操縦感覚なので、少々の粗い操縦でも飛行中の機体の飛行姿勢は安定してるんですが、このインペラのDFの場合は、機体を押すといった飛び方なので・・・なるべくスピードを殺さない(落とさない)様に操縦しないと成りません。よって失速させると・・・ジェットエンジンみたいな余剰推力が無いので機速が死ぬと最悪スパイラル状態(きりもみ)に陥ります。高度が有れば、エレベーターフルダウンで機体を真下に向けて速度を上げてやれば回復しますが、高度が低いと回復できずに墜落します。よって最初の飛行は、ベテラン諸氏にお願いした方が良いですよ。

● 入り口が70mmならば・・・出口も70mm・・・。此れがダクトユニットの基本知識です。この状態なら搭載するDFユニットの排出エネルギーは、モーターの回転数に比例して最大出力と成ります。

● プロップ型のモーター取り付け用アルミプレートの加工中です。厚さ2mm・・・快削性の良い硬い材質・・・なのは良いんですがねえ・・・。熱の伝導効率はアルミ材特有なので、切り出す最中は指先に伝わる高温の熱源に耐えなければなりません。こういう時何故手袋をしないのか・・・。危ないからです・・・。高速で上下する鋸刃の直ぐ近くに、手袋の解れた繊維が絡みつくと、指先ごと持って行かれて・・・裂傷状態で大怪我するからです。複雑な傷口程、手術中の縫合には苦労するみたいですよ。其れに猛烈に居たいですしね・・・。局部麻酔も効き難いみたいですし・・・。

● この十字プレートの四隅の先端孔位までは指の圧力で押さえつけられるんですが、此れが中心に近く成れば成る程・・・指先での固定が難しく成ります。よって10mm以上の厚みのあるコンパネ等にタッピングビスで固定するのが安全です。ドリルの刃先がアルミ材に食い込んで、廻り出したら指先なんか直ぐに裂傷しますし、外れると高速回転のアルミプレートが手裏剣状態で作業者の顔面を襲うからです。しかし、板に固定すれば板をしっかりと持てるし・・・刃先から離れているので怪我する確率は大幅に減少します。

● ネット物知り博士の皆さんには、こういった安全作業の手順は、ただ単に製作費の値段を吊上げてる意味の無い余計な作業って言ってるみたいなんですが、福さんはどう思われますか?・・・。博士によれば・・・こういうアルミ板の加工は、レーザーカットにすれば正確だし安全だ!って言うんですが・・・。彼らの言ってるこの硬いアルミ板の加工の出来るレーザー加工機って言うのは、模型メーカーが持ってる小型のポータブルなレーザーでは、出力不足で加工不可能です。ベニヤならば3mmが限界・・・バルサでも厚さ6mmが限界です・・・。ですから・・・レーザー加工のバルサキットってのは、この範囲で部品が構成されているんですよ。博士の言ってる肉厚2mmのアルミ板の加工機は・・・大きな工場の大型重機でないと切り抜く事は出来ません。博士達はそういう大型重機のレーザー加工機と、小型のポータブルなレーザー加工機を一緒くたに考えているみたいですなあ・・・。一般家庭に200V配線すれば、同じ重機は使えますが・・・数千円で購入出来る特注プレートには出来んでしょうなあ・・・。最低でも5万円は見積もらないとねエ・・・。誰が購入しますか?。一枚5万円もするアルミのプレート・・・。だったら手切りの方が安上り!・・・。

● 固定した状態で、モーター取り付け用の皿ビスがプレートに埋まる程度の皿を作っています。厚さ2mmのアルミ板に、3mmビスの皿を作ると・・・完全に沈めた先の3mmの孔を維持する肉厚は、0,4mm程度しか残りません。此の肉厚を無くすほどの皿を作れば完全に皿ビスは沈みますが・・・今度は孔が大きく成りモーター本体が中心からズレ易くなります。よってガイド分の0コンマ数ミリ程度でも残した方が、ビス孔の位置は狂う事がありません。その為にヒートシンク代わりと成る快削性の良い硬いアルミ板を使いました。快削性が良いアルミ板というのは・・・切り粉が細かい破片となります。粘り気のあるアルミ板ならば、炭素含有が殆ど無い純アルミと呼ばれるんですが、厚さ2mm程度なら両手の指先で力を入れれば曲がります。よってこういう曲げ易い純アルミの板は、モーター取り付け用のプレートには向きません。回転の振動で徐々に変形するからです。

● 一応・・・プレートが完成しました。モーターに取り付けるとこんな感じに成ります。モーター本体の直径よりもアーム自体が長く成っていますので、取り付けは然程難しくはありません。市販品と同じ様にプレートの表面を半艶に成るまでサンドブラストして細かい傷を取り・・・縁はコンパウンドで磨きを入れました。

● モーターを入れるとこんな感じです。プロペラの根元付近でも僅かですが後流が有りますので・・・推進力で受ける風圧との相乗効果で、発熱するモーターコイルから伝わる熱伝導を、このアルミプレートが吸収し冷却します。その後流はダクト内部を伝って後部排出孔から出て行きます。

● ポッド内部の構造体に専用ビスでプレートを固定するとこんな感じですかねえ・・・。コーン外部には2mmバルサのシートを全面張りしますが、その外直径に合わせてインテーク側にはインレットカウルを・・・エグゾースト側にはノズルコーンを其々厚手のバルサで造って装着後に形状を整えます。画像に見えるモーター本体から延びる配線コードなんですが、今の状況だけ見れば・・・枠に邪魔されてる様に見えますが、此処は成形後切り取りますので配線は楽に通せる様に成ります。組立の構造上・・・残す必要が有ったので、切り取り易い様に深繰りしてあります。

● DF仕様(ターボファン型)の本番用部品の作図が終わりました。このポッドにはDFユニット脱着の為の、大きなハッチが必要ですので・・・各種リブ材や胴枠等にも細かい改造が必要でした。先に試作したポッドと外寸は変化有りませんが、内部の構造がかなり複雑に成りました。DFユニットが巨大な割には本体ポッドの肉厚が薄いので、リブ材のみ一部をバルサ材で構成し、胴枠類は全てベニヤです。

● ファンユニットのポッド組立に入りました。部品を細かく調整しながらの接着作業なので、スムーズには組み上がりません。形紙でトレースすると、シャーペンの芯の周りを補強している金属製のガイドパイプの分だけ大きく卦がいてしまいますので、その分を見越して形紙を小さくするんですが・・・中々どうして・・・すんなりとは行きませんなあ・・・。戦闘機の部品を三菱から取り寄せても・・・すんなりとは組み込めないのと似てますがね・・・。微調整するのは実機も模型も同じって事で(笑)・・・。

● 基本的な接着剤は木工白ボンドです。たっぷり塗布してはみ出たら塗り広げています。完成機はエポキシと瞬間接着剤で組む・・・と思ってる人が沢山居るんですがねえ・・・。基本的には木工白ボンドが主剤です。荷重の掛かる所はエポキシなんですが、瞬間接着剤は、木工ボンドが乾くまでマチ針も刺さらない・・・クリップでも留められない箇所の場合は、瞬間接着剤を補助的に塗り込む場合が殆どです。

● ダクトユニットの搭載位置は此処に決定します。福さんの方でユニットが中々決まらない様なので・・・此方で指定します。OK模型の69mmダクト(DF-69=IR282534DF)に合わせてマウントを決定しました。このダクトユニットは、同社のDFユニット搭載機の標準仕様ですので、アンプやバッテリーも同社の製品を組み合わせれば出力は最大・・・。耐久性能も同社の搭載機種同様だと思います。4セル仕様をツインで搭載するので推力は8セルと同等は有ると思って下さいね。其れが多発機の性格ですから。言い換えるとですね・・・胴体を左右に分けて、右半分の重量を右の推力で・・・左の機体重量分を左の推力で・・・よって機体重量が5キロならば、半分ずつ補う形なので・・・このパワーソースで充分だと思います。

● DF模型の基本なんですが、グロー燃料搭載のレーシングエンジンも・・・高速回転仕様のDFモーターも、MAXパワーで回転を続けると寿命が短くなります。よって大容量のバッテリーを搭載するよりも、5~6分のモーターランを確保すれば小型のバッテリーで済みます。その分容量は減るんですが、バッテリー自体の重量も軽くなります。よって予備のバッテリーと急速充電器を併用すれば一日たっぷりと遊べる筈ですよ。

● 今回・・・なるべく機体重量の軽減を図り、パワーソースの出力を落とすべく・・・販売元の見積もりよりも機体の全備重量を1キロ程度軽減したく思います。何とか3800~4100グラムで仕上がる様に作業を進めていますが、基本的にはプロペラ推進で機体の挙動を完全把握した後にDFユニットに変換して飛行をお楽しみください。

● 尚・・・画像で見えるユニットの搭載状況なんですが、ポッドの上方がパイロンに取り付く形に成ってます。実機のエンジンポッドと同じ様に、ポッド下面がユニット脱着のハッチと成りますが、ユニット本体は上部ポッドにしっかりとビス留めされます。

(Part-4に続く)