✈ ANTARES Ⅰ型 (No-19) 山本昇氏オリジナル設定機 Part-14

● 幅15mmの特製サンドホルダーを使って、後縁側を斜めに削っています。後縁の先端は概ね0,3mm・・・。正確では無いんですが、長年目盛りと格闘してれば其れが0,5mm以下なのか位の目視確認は出来る様に成ります。あまり神経質に成る必要も無いんですなあ・・・。いい加減な造りに見えますが、両面プランク後に目視で膨らんでいればサンドホルダーで削れば良いんですから・・・。粗を見つけてツッコミメールするのも正義の制裁行為なんでしょうけど、ならば真似しなきゃ良いんですよ。0,2~0,3mmの厚みの違いで、大きく飛行性能が変わる世界でも有りませんし・・・。其れが解るのは熟練のコンテストフライヤーのみでしょうから・・・。其れよりも確実に完成させて飛行テストに持ち込む事が先決ですなあ・・・。後で修正の仕方も出て来ますので、ツッコミはもう暫くお待ちください。

● 今度は同じ治具上で構造体を180°方向転換・・・。斜めに削った後縁側をクリップで固定します。今度は内張りの前縁材を斜めに削ります。手前に見えるのはエルロンホーンを取り付ける為の構造体に内蔵するシートを貼り込んでいます。まずは前縁をマジックで染色します・・・。リブと前縁材には約0,2mm程度の段差が有ります。此れを無くすには前縁を斜めに削ってリブに沿わせなければ成りません。削った後の状態で・・・前縁の先端が僅かに黒く滲んでいますが、此れが残っていると言う事は、斜めに削れた状態です。此処までの加工が済んだら、いよいよ上面のプランクです・・・。再び治具の形状が変化しますよ。

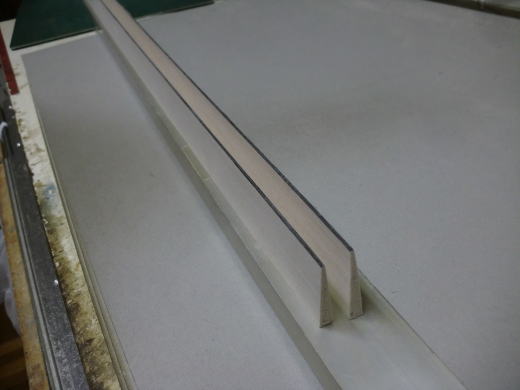

● 上面のプランクシート(1,5mm)を貼り込みました。後縁側と前縁側を其々のアングル材で挟み、クリップで圧着しています。前後のアングル材は一辺が外寸20mmです。アルミの角パイプの最大幅は40mm・・・。何故に隙間を開けて圧着したのか・・・此処がミソですよ。治具から外すと・・・プランクシートが凹んで見えますが、実際に凹んでいます・・・。凹んでくれないと、後縁の先端が1,2mmまで削れてくれないんですなあ・・・。削る為の最初から設定した凹みです。(ASK-8)の製作記事の項で、主翼の後縁側プランクシートを凹ませる組み方を解説しました。其の応用編ですよ。ただし、此方は削ってしまいますけどね。

● 削る前に油性のマジックで後縁先端を再度染色します。上面のプランクシートを貼り込んだので、先端の厚みは約2mm弱・・・。此れを1,2mmに成るまでプランク面をサンドホルダーで、気長に時間を掛けてシャコシャコと落とします。ホント!気長にやらないと・・・急ぎ過ぎて削り過ぎたら再び凹みますよ・・・。広めのサンドホルダーを使って削ります。ボリボリじゃないですよ?・・・あくまでもシャコシャコで・・・。何やねん!其れ!・・・まあ・・・サンドホルダーを使う時の、力の入れ具合の表現ですがね。OK模型・開発部時代に同室のダイカット職人M氏が言ってたサンドホルダーの使い方ですよ(笑)・・・。

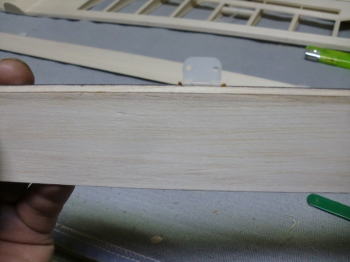

● 約一時間掛けてシャコシャコ削ると、後縁先端はこの状態・・・。自体ですなあ!・・・エルロン幅が45mmでヒンジラインのVカットの厚みが、最大7mmの設定ってのが既に異常なんですよ・・・。木村バルサに頼んで特注したって断られるテーパー比率です。私だって昇降盤加工でこんな厚みのエルロン材なんか切り出すのは怖い・・・。下手すりゃ丸鋸の刃に親指の先を持っていかれる角度ですなあ・・・。此の薄さを切り出すのに、丸鋸の刃が定盤から50mmも出るんですなあ・・・。そら!丸鋸の恐怖感の無い、昇降盤って加工機を知らないモデラーだって使いたくないでしょうなあ・・・。動画サイトでその怖さを体験しましょう・・・。私の左手の親指・・・今でも指先の神経は違和感だらけ・・・。もう30年以上経ってるんですけどね・・・。指先がバナナを剥いた状態に成りましたから・・・。骨がまるでバナナの中身って感じでしたね。画像に見える・・・親指です。

● Vカットする前縁側は2mmバルサを二層に分けて貼り込み4mmとします。一層目を貼り込んだら上下の段差を綺麗に削り取り・・・厚みを確認してから二層目を貼り込みます。此れでエルロン幅は44mm・・・。あれ?・・・1mm足りませんなあ・・・。この1mm分はオラカバフィルムの厚みの分です。蝶番ヒンジの中心からの振り分け分も足せば45mmの仕上がりです。キットに付属している原寸大の図面というのは、被覆材の厚み込みだと言う事を覚えておきましょうね。

● ネット物知り博士の初心者モデラー諸氏が、自分のブログのお褒めパチパチ向上の為にと・・・安易な気持ちで高額な昇降盤を購入しないとも限りません・・・。其れが元で、指先切断!の大事故にも繋がる危険性も在る・・・。お金持ちな初心者さんなら、お手頃価格(其れでも100万円)の中古の昇降盤を個人購入・・・「こんなの仕入れちゃいましたあああああ!・・・。」ってお仲間掲示板でやっちゃうかも知れないでしょ?・・・。この指・・・上記のエルロン材の切り出し中にバルサの角材内部の割れに気づかず、折れ飛ぶバルサ材を避けきれず・・・材料と鋸刃の間に指先が入っちゃいました・・・。爪の右側深く縫い目が在るでしょ!・・・指の腹はど真ん中の縫い目・・・。どういう風に切れたかお解りでしょう?・・・。バルサ材は軽量木材・・・たった10年くらいで高さ20メートル位に成長する特殊木材です。此れを切り倒し、寸切り丸太状態で乾燥させ・・・そして大割角材へと製材・・・此れが船便の大型コンテナで日本へ輸入されます。この乾燥中に丸太の内部で割れが起きますが、此れが大割角材の内部の場合、最悪こんな事故が起こるんですなあ・・・。表面からは見えないんだもの・・・事故を未然に防ぐのは粗無理ですなあ・・・。でも・・・縫い目はあるし・・・神経と指の感覚が一致しないんだけど、まあ見た目は健常者の指・・・。飛行機はツースティックで行けるけど・・・ヘリは特製ピストルグリップ付きのワンスティックでないと無理なんですなあ・・・。

● まあ・・・親指を大怪我したら、その後の人生は大きく変わる・・・訳でも無いんですなあ・・・。まあ、時間は掛かるけど、模型工作と言うリハビリを数十年続ければ、違和感は有るけど回復するんですなあ・・・。今度は前縁側のVカット加工です。平らな木口を油性マジックで染色します。上下のプランク面の前縁側に2mmほどの基準線を入れてから、バルサカンナで大雑把に角を削ります。その後は斜角30度の専用サンドホルダーで、シャコシャコ削ります。センターを1mmほど残してエルロン材の完成です。こんなVカット加工・・・昇降盤があれば、定盤に対して鋸刃を30度傾けてやれば、2回の工程で完了するので十数秒で終わります。指を吹っ飛ばしたって昇降盤加工は止められませんでしたなあ・・・。だから今の私が有るんですけどね(笑)・・・。今一番欲しい重機は昇降盤・・・。一般家庭100V電源では使えませんが、我が家は電気温水設備なので200V設置済みです。電気溶接機もプラズマカッターも本格重機の昇降盤さえも使えるんですが、置く場所が無いんです・・・。

● 主翼前縁側を削ってます。エップラー180の前縁は物凄く細いです。前縁の半径は本機のサイズだと2,5mm位なので、軽量ハンドランチ機のロッキーやらリンディと然程変わらないんじゃないでしょうか・・・。ただし、本機の前縁は内側補助前縁と外側補助前縁のダブル貼り込みなので、どんなに小さく削ってもプランクシートに孔が開きません。その辺がこの翼型に成っても成型が楽な点でしょうね。後縁側のエルロンも同様です。抜き面のある翼の構造の場合、主翼の捻じれが懸念されますが・・・エルロン材が在る程度の強度を持っていれば、フィルム貼り込み後の主翼は比較的軽量で丈夫に成ります。生地完成状態で既に頑丈な翼の場合は、フィルムを貼ると・・・まあ、感覚的な物でしょうけど、視覚的な思い込みからズシリと重く感じてしまう事も有ります。本機の場合・・・えらくひ弱な主翼構造に思えますが、多分・・・フィルムを貼ったらかなり頑丈な翼に成るでしょうね。其れでも想定の全備重量と翼面荷重に成るでしょう・・・。

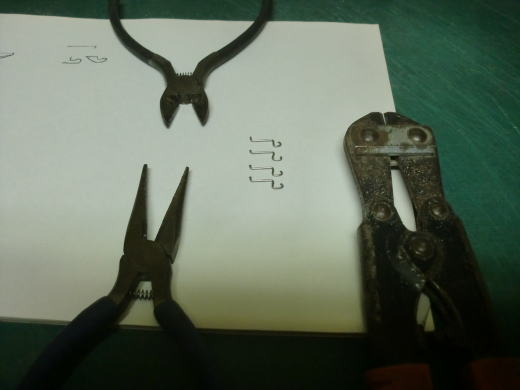

● エルロンの最大厚が7mmで幅が45mmもあるので、普通ならフィルムを使ったトップヒンジとするのがセオリーです。ところがこの山本さんの時代には、まだまだ蝶番型のセンターヒンジが主流の時代・・・。多分、面倒臭がって今のもlデラーならやらないだろう方法で、ヒンジの取り付けを行っています。まずはガイドを使ってカッターナイフでスリットを入れ、画像のカギ型溝彫工具を使って、0,8mm幅の溝を作ります。この溝に入れるのは厚さが約1mmの蝶番型ノイズレスヒンジです。

● 溝を彫っただけの状態で蝶番ヒンジを差し込むと、この蝶番の可動部分が埋まらないんです。よって、其のまま取り付けると主翼との間に隙間が開きます。実はこの隙間・・・初心者の時代は誰も気づきません・・・。隙間が開いてるのは判っていても・・・其れがどの様に飛行性能に影響するのか判らないんですなあ・・・。ところが競技に出てみて・・・何故にお仲間の飛行機よりも遅いんだろう・・・。同機種、同じ造り・・・更に同じ重さなのに・・・その理由が解らないんです・・・。単純なお話・・・このVカットのセンターヒンジの場合、主翼の上面と下面に翼端まで続く凹みが有るんですが、此処が悪さをするんですなあ・・・。要するに乱気流にも似た変な渦が発生して、空気の流れの邪魔をするんですなあ・・・。まさか!こんな隙間で此処までスピードが落ちるんかい!って気づくのは、数年後のお話ですけどね。其れだけ自分の飛行技術が向上した証でもあります。よって、この蝶番の可動部分も埋めてしまえば良いんです。更にV溝を切ってこの可動部分をエルロン前縁から下げた状態なら、隙間が無くなる分空気の逃げ道が無く成ります。逃げが無いので渦が出ない・・・。よって流れが良く成るんですなあ・・・。ほんの僅かですけどね。この加工が気に成り出したら・・・貴方の美的センスと飛行技術が向上したって事ですよ。

● 徐々にですが鈍い鈍い亀歩戦術で、国会の進行ならぬ製作の進行を遅らせて・・・って、抜ける工程が無いんです(笑)・・・。この山本さんの自作機って・・・。ブログのモデラーさんみたいに、画像数枚くらいで仕上げる能力が有れば良いんですがねえ・・・。私の製作記事はリアルタイムで進行するので、ブログの神様みたいに数日では完成しません。まだまだ細かい部分の部品造りも有れば・・・多分、閲覧中のモデラー諸氏の最大の関心事・・・今回のキャノピー製作の行方でしょうなあ・・・。そら!もう・・・、誰もが面倒臭がる手順で木型を作る予定・・・。でも、この技術を真面目に実践したら・・・多分、昭和のジェダイマスターよりも、平成のセロテープぐるぐる巻き飛行機のモデラーの方が作るのは容易なんじゃないかなあ・・・とも思っています。まあ・・・乞うご期待!・・・。

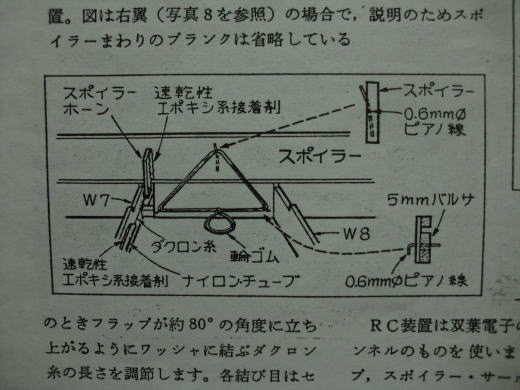

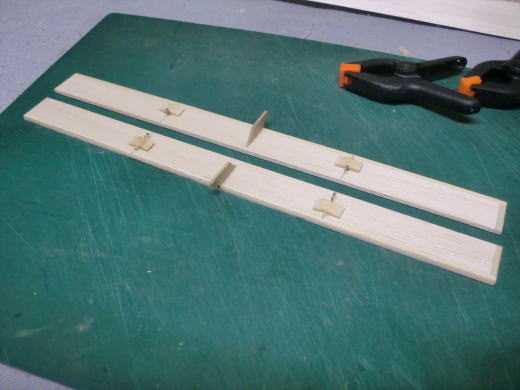

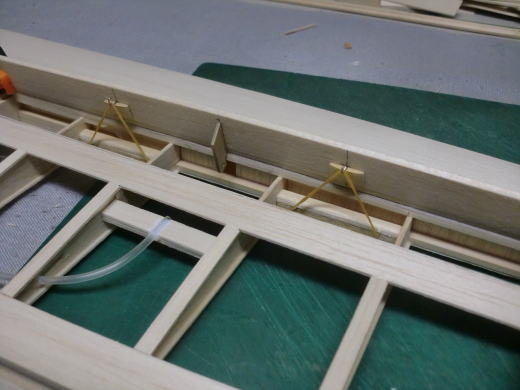

● 本機のスポイラー開閉システムの工作です。山本さんのオリジナルとは違いますが、ゴムバンドを使う機構は同じです。しかし・・・この指定の0,6mmのピアノ線ってのが入手不可能なので、一部の部品は別物で代用しました。画像に見える主翼側のゴムを掛けるピンは、細い釘です!???。何かの間違い違ゃうんかいな?・・・。まあ、ご最もですなあ(笑)・・・。此の釘はベニヤやバルサの部品を複数枚重ねて、糸鋸盤で切り出す時に留めるのに使います。此の釘には頭が付いているので使いました。3×5mmのバルサを二枚重ねて接着し、厚さ6mmの面に、組みやスリで溝を彫って釘を埋め込みました。此れがゴム掛け用のピンです。ホームセンターで買えるし・・・安いし、丈夫です。なにしろ鉄ですからね。

● 釘を埋め込んだ面にもう一枚3mmバルサを接着し、成型したらリブ間とメインスパーを接着面として、エポキシを使って取り付けました。何とも簡単ですなあ・・・其れよりも確実な固定方法・・・。山本オリジナルが一番確実だと思うモデラーさんは、忠実に複製しましょうね・・・。多分、並大抵の工作では無いと思いますよ。バルサに指定の角度でピアノ線を刺して埋め込む・・・。観てるのとやるんじゃ・・・全然その手順が難しい・・・。多分、普通のモデラー諸氏の指先じゃ作業が難しく成るでしょうなあ・・・。だったら、自分の工作し易く・・・確実に作動する手順に変更しても好いとは思いますがねえ・・・。

● テトラ(丹菊モデル)の小型HLG用のロッドアジャスターMH(900mm)の内部ピアノ線の直径が0,8mm・・・。手元には此の端材がゴロゴロありますので、このピアノ線を複雑に曲げ加工してスポイラー板のゴム掛け用フックを作りました。このピアノ線を押さえて固定するのに、2×8mmのヒノキ棒を寸法カットし、深さ1mmの溝を彫ってフックの固定部品を作りました。今回のフックに使える最大高は僅か5mm・・・。2mmベニヤで作る事も考えましたが、ピアノ線フックと同形状のモノを作るのは更に面倒な工作なので、此方の構造を採用しました。ピアノ線部品の長さは僅かに14mm・・・。う~む・・・ピアノ線加工をするのに、私の指先では此れが限界・・・。

● 山本さんのアンタレスでは、リブ間一つでの開閉機構なんですが、今回の当工房の機体はスポイラーの作動区間と開閉区間を其々独立しています。当時と大きく違うのは、部品に使用する素材が入手し易くなった点・・・。輪ゴム一つでも、小さい輪ゴムは業者間なら入手も可能なサイズでしたが、一個か二個しか使わない少量数の小分け袋の小売なんか・・・当時の時代背景なら販売なんか誰も考えないでしょうなあ・・・。だから結び目作って輪ゴムを調節してるんだし・・・。まだフィルムの被覆前ですので、スポイラー板の固定が出来ません・・・。両側をクリップで挟んで立ちあげた状態を演出しました。

● 本機の主翼がフラットボトムなら・・・背面飛行が出来ませんので逆宙返りはあり得ません・・・。逆宙返りならマイナスGが掛かるので、遠心力でスポイラー板が開く可能性もありますが、背面飛行が不可能なのでこういう状況も無かったんですが・・・。本機アンタレスは半対称翼・・・。アクロバットの流れで逆宙返りの場合、スポイラー板が開くかもしれません・・・。ただ、前方がヒンジラインなので・・・飛行に支障をきたすとまでは行かないでしょうけど・・・もし、本機飛行中にネット物知り博士なモデラーが居た場合・・・何かの茶地は突っ込んでくる可能性も在るが故・・・ゴムを二本に増やした次第(笑)・・・。当時の三線式サーボとは比較できない程、現在のサーボはトルクが増えてます。この程度のゴムのテンションにはビクともしませんなあ・・・。トルク4キロもあれば、スライドレール上のエルロンサーボの駆動とスポイラー板の立ち上げに必要な力は出せるでしょう・・・。(Part-15に続く)