✈ ANTARES Ⅰ型 (No-19) 山本昇氏オリジナル設定機 Part-16

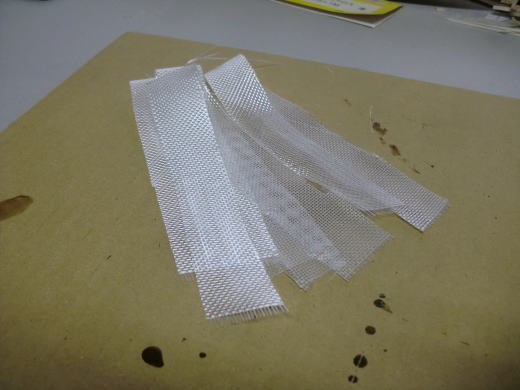

● 下手くその貼り方の見本ですよ~(笑)・・・。マイクログラスと違って厚手の船舶用のクロスなので、コシが強くてクロスの端っこが木型のアールに沿わずに跳ねます。最初から想定の範囲なので、幅15mm程にクロスを短冊切りで使います。其れでもアールに沿わないので・・・端っこは無視して三分の一ほど重ねて貼り込みます。木型側面も一緒に貼ろうとすると水みたいにサラサラのポリ樹脂の溶剤は流れてしまいますので、此処は亀の歩み・・・急がず数回に分けて貼り込みます。船舶模型とは違って急激なアール面しかないキャノピー木型なので、ブログの時短製作記事には向かない作業が暫く続きますなあ・・・。

● 別の言い方をすると・・・ポリ樹脂の溶剤を木型に溜め易い仕様とも取れますなあ・・・。毛細管現象を上手く使ってクロスの中に溶剤を貯め置く訳だから、ポリ樹脂の肉厚を効率よく増やせる作業法とも言えます。まあ・・・削るのが大変にも成るんですが、ブログの時短記事みたいにお褒めパチパチ閲覧カウンター右肩上がり優先!・・・って訳でも無いので、急がず確実にやった方がエルサレムは近いって事ですなあ・・・。

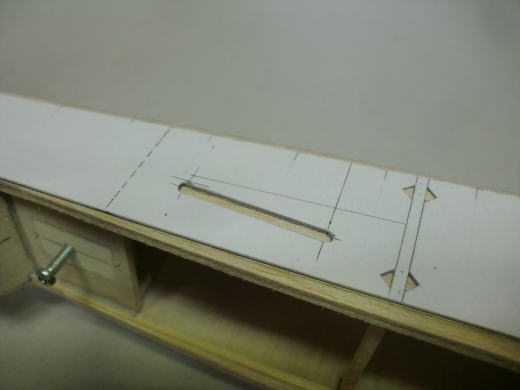

● 側板材を切り出す為に作った形紙なんですが、胴体側面にはフラッペロン機構のリンケージロッドを出す為の長孔も作らなければなりません。もし、此れがレーザー加工のキットならば、キチンと位置を示す抜き孔が造られている筈・・・。ただ・・・仮に抜き孔を作って有ったとしても、この抜き孔は最後まで抜かない方が良いですよ。長孔が切って有るって事は、その部分のバルサシートの木目は切れていますので、胴体を組む時にその孔の周囲にはかなりの荷重が加わる場合もあります。組み立て説明書に指示が無くても抜かない方が賢明ですなあ・・・。

● ロッドの出口にしてはちょっと長過ぎるんじゃないか?・・・。まあ、現在の翼内埋め込み方式ならば無用の長孔・・・其れも40mmも有るなんて、平成のモデラーさんには理解不能でしょうなあ・・・。しかしながら・・・昭和の時代なら当たり前の必要枠だったりするんですなあ・・・。本機の場合は胴体内部のフラッペロン機構なので、エルロンサーボの作動範囲プラスフラップ作動の為のストロークも必要・・・。よって、40mmは必要枠となります。側板材の切り出しの時に孔を開けなかったのは、組立ての途中で裏打ちのシートを入れる必要が有ったからです。こういったプチ作業に関しても、最初にキチっと段取りを決めて作業します。

● いきなりアンタレスの複製をやってる訳では無いんです・・・。何度も製作記事を読み漁り、記事中の文面と掲載のイラスト図を照らし合わせて、自分用の工程表を作ります。其の工程表とは、まあ・・・何十年も模型飛行機を作ってるモデラー諸氏には当たり前の事ですよ。何の不思議でもない事です。ただし、私の場合は・・・その工程表を箇条書きで資料として残しているだけで、多くのモデラーさんは長年の模型歴の記憶として脳みその中に詰め込んでると思うんですがねえ・・・。

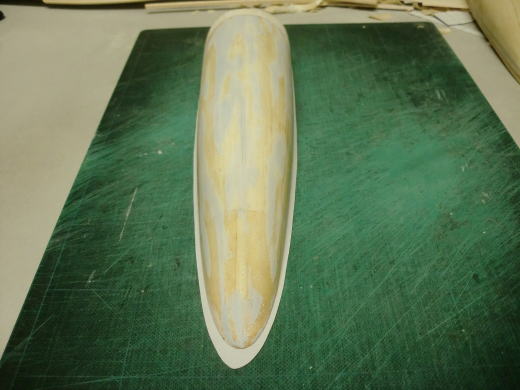

● 戦慄!亀の呪いいいいいいい・・・。作業工程は亀の様にのろいスピードですが、確実に塗布が仕上がってます。キャノピー木型の急激なアール面のポリ樹脂塗布なので、其れもグラス巻きなので・・・都合三回に分けて最初の積層が終わります。もう既に最大シートの厚み3mmのバルサオンリーで組み立てたキャノピー用木型には見えませんなあ・・・。もうガッチンガッチンですから・・・。グランドサーマル用の超軽量機なら不要なんですが、風速10メートル越えの強風域爆風域でその秘めた性能が充分発揮されるスロープスタントカテゴリーのグライダーの場合は、そのサイトの場内エリアの条件によっては、胴体はかなり頑丈に作った方が・・・その後の修復込みの展開が大きく変わって来ます。

● 結局の所・・・モデラー毎の修復の面倒臭さと比例するので、不測の事態で機体が壊れる時は・・・主翼を残すか?・・・尾翼付きの胴体を残すか?・・・の選択によってその構造が決まります。昭和の時代ならラジメカの殆どが胴体内部に搭載されるので、主翼は壊れても出来ればラジメカは無傷で残すというのが有利でした。さて!・・・此れが平成以降の場合・・・ラジメカもピンキリの値段で存在する時代に成りました。主翼内部にもサーボが積める時代の今・・・ラジメカの何処を残すかの選択に変化して来ました・・・。好い加減に作ると胴体でも主翼でも再生不能に成るまで壊れます。本機の場合は胴体でしょうなあ・・・。アンタレスの図面を見ても、その頑丈な構造が見て取れるんですけどねえ・・・。単純な構造なんですけど・・・。其れに気づけないモデラーなら、複製の際・・・絶対に手を抜いてはいけない箇所を平気で改良と称した危ない手抜きレベルの改造をしてしまうので、ハードな着陸の場合・・・殆ど再起不能なまでの壊れ方をするんですなあ・・・。このバルサオンリーの木型を観て、何も感じないモデラーさんは本機の複製は考えない方が良いでしょうなあ・・・。別の言い方をするならば、ひ弱な胴体構造の自作機は、マイクログラスを全体に巻けば丈夫に成る!って錯覚してる場合が多いです。信じられないネットな博士は実践すれば良いですよ。やめときゃ好かったなあ・・・って後悔するでしょう・・・。

● クロスを貼り込んだ表面を落とすのに使うサンドペーパーは、まずは60番程度の粗目を使い・・・全体的にピッカリ面(削り残し面)がなくなるくらいまでに削ったら120番程度のサンドペーパーに変えて、更に表面を削ります。ポリ樹脂で固めた表面をいきなり耐水ペーパーで磨いても中々削れません・・・。木型の表面はガッチガチなので、粗目の両手持ち組ヤスリと同等のサンドペーパーを使った方が、作業性は大変良くなります。ただし・・・見た目は滑らかに見えるんですがねえ・・・。この状態でバキュームしたけりゃやっても良いんですが・・・。多分、ご自分のブログに掲載した後で・・・ご自身でも納得する出来栄えじゃ無いって事に気づくでしょうなあ・・・。まあ・・・そういった美的センスの解らない閲覧者からは、「うおおおおお!・・・凄いですねええええ・・・。」・・・のお褒め言葉位は貰えますよ。ただし・・・その言葉に甘んじていると、その先の更なる美的センスに気づきませんので、何時まで経ってもコメントのお仲間さんの最上級のお褒め言葉は永久にもらえませんなあ・・・。最上級のお褒め言葉って?・・・そら!「よく出来てるじゃん!。」でしょうなあ・・・。其れも飛行場で大御所さん達に言ってもらえるんですけどね。ジェダイマスタークラスの仙人様達に・・・。

● クイックメンダーを塗り込んでます。さて・・・綺麗に仕上がって見えたガラスクロスの貼り込み面・・・ホントに滑らかに仕上がったんでしょうかねえ・・・。このメンダー溶剤は5分で固まり始めるので、小分けのプチ爆弾で練り合わせながら塗り込みます。初心者のネット物知り博士の皆さん!勘違いしないで下さいね・・・。5分でガッチガチに硬化するって意味じゃ無いですよ?・・・。5分以内に硬化が始まるので塗り込めなくなるって意味ですからね・・・。よって小分けのプチ爆弾を全部塗り込んでから、ガッチガチに固まるまで十数時間の放置プレイ・・・。本日の作業は此処まで!・・・現在夜中の3時・・・。夜食を食べながらスターウォーズのサイドストーリー(ローグワン)を観て、号泣しますかねえ(笑)・・・。昭和37年太平洋横断無寄港単独渡米に挑戦した堀江健一氏も語っておられた、独っきりで号泣するのは自己精神を安定させるのに大変効果的だそうですなあ・・・。翌年に映画化されて、主演の石原裕次郎氏が、艇内で号泣するシーンは笑えるんですが、気持ちは良く解る・・・。其れが明日への活力にも繋がるんですからね。

● 因みに・・・このスターウォーズのサイドストーリー(ローグワン)では、ヒーロー・ヒロインは居るんですが、誰一人として助からない物語設定・・・。私が浜松の空自術科学校時代の年末に封切られた一作目(episode 4)の中で、女性司令官がデススターの弱点の情報を得る為に多くの犠牲が出た・・・というセリフがあります。其れが決死隊とも言える義勇兵達の存在です。当時の私は19歳・・・。今一ピンと来なかった決死隊ローグワンの存在だったんですが、還暦前後で作られたこのサイドストーリーは感涙モノでしたなあ・・・。で!そのDVDを繰り返し見とるんですなあ・・・。デジタルリマスター版で観たら・・・一作目の女性司令官の台詞が、三作目の(ジェダイオブザリターン=episode 6)に移動していたんだが、何で移動したのかちょこっと謎なんですなあ・・・。其の辺りをまた考察しながら観てみましょうかね。

● ほらあ~・・・綺麗に削った筈なのに、グレーの部分は木型が凹んでいる箇所です。此れが滅茶苦茶硬いバラン材(スーパーハードバルサ)なら、こんな現象は起きません。何故なら・・・ガラスクロスなんか貼らなくても木型の表面は硬いですから・・・。生地完成の胴体にマイクログラスを貼り込んで、同じ様にメンダーを塗って磨き捲ると画像と同じ状態に成ります。こうやって目で見て確認してからじゃないと、その後の肉厚増し増しのサフェーサーの重ね塗りしたってあまり意味が無いんですよ。コンテストフライヤー諸氏の大会出場機二機分(一機は予備)を100万円以上で製作しているカスタム職人さんは、こういった細かい手順に妥協を許しません。ラジコン技術誌にコンテストフライヤーさんと一緒に掲載されるカラー画像を観れば一目瞭然!・・・水を打った様なポリウレタン塗装の鏡面仕上げの機体・・・最初の工程は此処から始まります。

● まだまだ塗り込みの工程は続きます・・・。昭和60年代初期に発売された加藤無線(MK)のグロー20クラス仕様の試作機・・・。設計したのは開発室長のH澤氏・・・。主翼と水平尾翼にフィルムを貼り込んだのは当工房の主・・・。胴体は室長によるマイクログラス貼り込み後のウレタン塗装・・・。フィルムの上にウレタン塗装?・・・そんなん聞いた事が無いぞ!って思ってるのは平成のネット物知り博士なモデラーのみ・・・。昭和にはねえ・・・色んな事に挑戦して、好結果が出ればその手順を確立させていった時代なんです。当時のフィルムの代表格は京商のエクセルコート・・・。貼り込み後の塗装が出来るという利点は有ったんだが、経年変化が早くてフィルムの顔料の劣化が激しく絹張塗装仕上げには敵いませんでした。ただ・・・当時存在していた低温でも貼れてよく延びるフィルムと言えば、ソラーフィルムとモノコーテ・・・。オーロラ試作機に貼ったのはモノコーテです。で!エアガンによるサフェーサーの重ね塗り込み・・・見た目の仕上がり度合いは絹張塗装仕上げとなんら遜色は無かったですなあ・・・。要は生地完成後の下地を如何に綺麗に作るかで、その後の展開が大きく変わるって事ですよ。

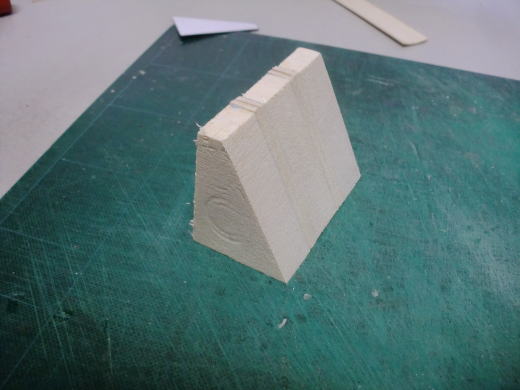

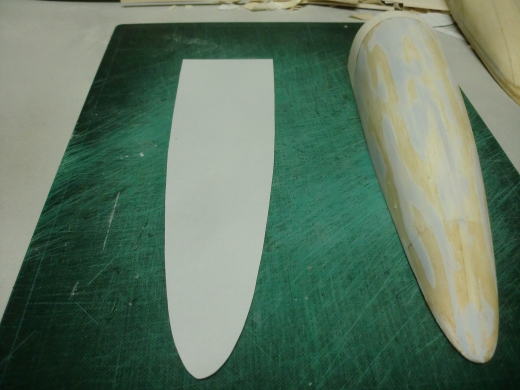

● 木型後部にブロック体を貼り込んで、本来の木型の姿に戻します。当工房に木型を送って成型依頼をされる方・・・画像の様な形状に仕上げてから依頼して下さい。真空成型を行う場合・・・木型の底の面積よりも木型上部の面積が広い場合は、成型したシートから木型が外れなくなります。木型の基本は錘の形状です。平たく言えば・・・ピラミッドの様な底辺の面積よりも上部の面積が小さい形状が基本です。スフィンクスの様に底辺よりも上部の方が大きい場合は、真空成型には適していません。(因みにスフィンクスの場合は、左右分けの形状で二個以上の木型が必要)・・・。画像の木型も後部にブロック体を貼らないと、錘の形状に成らないので其のままの形状では、成型後にシートから木型が外せなくなります。

● 閲覧されている木型の作れるモデラーの皆さん!・・・。ご自分の技術を使って成型用の木型の作り方をご自分のページで大いに紹介して下さい。未だに誤った認識のモデラーさんが沢山居るって事は、木型の作り方を知らないモデラーが沢山居るって事です。自作の成型機の品評も良いんですけど・・・まずは基本である木型の作り方を掲載して、勘違いしているモデラー諸氏の教育をお願いします。メディアム系の柔らかい材質の木型でも、表面処理をすれば充分バキュームに耐えられる(まあ・・・2~3回程度なら・・・。)手順を今回紹介しました。ご自分の技術を使って、当工房よりももっと良い木型の作り方を紹介して下さい。プロっぽくやるのは業者に任せて・・・模型歴で得た知識と技術の範囲で良いですよ。その方が新参モデラーさんは追従し易いです。多分・・・成型します!の業者さんも、ソフトバルサで組んだハリボテ構造の表面処理の無い木型には、お手上げ状態です。

● 錘状の木型とはこういう事です・・・。木型底面の面積よりも、10mm上・・・20mm上の方が面積が小さい状態が錘状です。この場合・・・真空引きした成型品が何の引っ掛かりも無く外れる形状と言えます。どんな木型でもこの形状ならば、成型してくれる業者さんの負担にはなりません。出来ない!・・・って言われた理由を、素人が作ったと馬鹿にしている訳じゃ無いんですよ。成型品が木型から抜けないんだもの・・・幾ら10個作ってくれだの、100個作れだの要求したって・・・木型の基本構造を知らなかったら業者も困ります・・・。キャノピーに必要な寸法以外は切り代に成るんですが、この後付けの部材を上手に組み合わせて錘状の木型を作って下さいね。

● 木型の後部の切り代は作り終えました・・・。今度は底面の切り代分を作ります。最初に木型の底面の周囲を鉛筆でトレースします。この形紙の前後左右を若干大きめに雲形定規を使って太らせてトレースします。この場合・・・木型の側面は絶壁なので2mm程度太らせば良いんですが、キャノピー木型の機首側の傾斜は大変浅いので、15mm程度は大きめにトレースします。

● 型押し成型でも・・・真空成型でも・・・使用するシートに熱を加えて柔らかくしないと三次曲面のキャノピーは出来ません。幾ら型板を押し付けてもシートを引き延ばして掃除機で吸引してるんじゃないんです。平たく言うとですねえ・・・テレビの宇宙科学の番組等で空間を捻じ曲げるとか・・・ブラックホールの説明をする時に、碁盤の目の線上が立体的に凹むコンピュータグラフィックを見た事はありませんか?・・・。真空成型の基本は、あの画像の様に弛んだシートの面積分を木型に貼り付けて、中身の空気を抜きます。よって無理矢理引き延ばしたって無理なんですよ。要するに・・・熱を加えて立体的に弛んだシートの面積分以上の成型は不可能なんです。ネットの掲示板で・・・あーすれば良い・・・とか、こうすれば良い・・・とか、文章で幾らコメントしても、多分書き込んだ人は自分で実践していないので一番肝心な説明が出来ません。物凄く無責任な書き込みだと思いますが、自分で何度も失敗しながら成功へと到達した人なら、好い加減なコメントはしませんよ。「此処にこんなのがあります!・・・。」の一行リンク掲載なんか、もっと無責任ですなあ・・・。多分、其れを観たって初めて実践する人が一発でキャノピー成型出来る訳が無いんですよ。多分・・・リンク先を掲載した人物だって・・・自分じゃ的確なコメントが出来ないから他人の技術を勝手に拝借してるんでしょうから、自分自身・・・何も理解していません。誰でも簡単に出来るんだったら、専門業者さんなんか必要無いですしね(笑)・・・。

● 切り代を作る為に4mmのシナ合板を二枚積層します。ところがこのシナベニヤ・・・二方向に湾曲しています・・・。本来は平面が必要なんですが、此れでは木型の底板には貼り込めません。普通なら此処でこんなシートなんか使えませんなあ・・・と成るんですが、修正すれば平面に出来ますよ。まあ・・・ホームセンターのベニヤなので、保管の仕方の基本を知りませんしねえ・・・。本来・・・こういう薄い合板は本棚みたいな空間に立てて保管したらダメなんですよねえ・・・。其れも外気に晒される室外保管でしょう・・・湾曲してくれって言ってる様なもんですなあ・・・。キットメーカーならこういう保管はしませんよ。室温湿度をキチンと管理された専用の在庫部屋に、限りなく平面な定盤みたいな専用台に平べたで保管します。よってキット付属の出来立てホヤホヤのベニヤ部品は、反ったり湾曲したりしていませんね。お店に何年寝ていたのか・・・其れを購入したモデラーが自宅で何年寝かしたのか・・・オークションで落札したら、箱を開けたら浦島太郎状態・・・。そら!当たり前ですがね(笑)・・・。

● さて・・・この捻じれ捲ったシナベニヤの合板・・・。平面に戻す方法は有るのか?・・・。有るんですなあ・・・無理矢理平面に修正する方法が・・・。簡単に言えば、湾曲面同士を強力な接着剤で貼り合わせて、限りなく平面に近い場所で圧力を加えて硬化させる・・・。此れを可能にするのがクイックメンダーなんですなあ・・・。この木型には大量のクイックメンダーを使います・・・と記載したのは此の為です。二枚貼り合わせても完全なる平面に成らない時は、木型の底面に貼り付ける時も荷重を掛ければ良いんですなあ・・・。オールバルサのキャノピーの木型・・・表面をガラスクロスで固めたのはこういう理由も有るんですなあ・・・。此の立体の木型を捻るだけのパワーが、果たして積層ベニヤに有るのか・・・。多分積層ベニヤの方が白旗挙げるんじゃないでしょうかねえ・・・。

● 嵩上げ分8mmのベニヤ二枚をクイックメンダーで貼り合わせます。このメンダーは5分以内で硬化が始まり・・・実用硬化まで12時間も放置しとけば勝手に固まります。後は湾曲面同士の接着なので、運よく行けば・・・平面に成るでしょう・・・。本来なら圧着機が欲しい所・・・。開発部勤務中に治具の量産をしていたんですが、この圧着治具・・・マンマを作ってしまったらEZ量産の治具に成ってしまうので特許違反に成りますなあ・・・。でも・・・EZ量産治具に勝る圧着治具は無いですので、ちょこっとかすめる程度の圧着治具にしときましょうかねえ・・・。木工家具屋の工場で使っていた畳二枚分位の圧着治具の小型版を・・・。

● 今度は嵩上げの板を木型の底に接着します。木型の底は限りなく平面です・・・。嵩上げのベニヤに負けて木型自体が捻じれない様にガラスクロスを巻きました。今度は木型に嵩上げベニヤを修正してもらいます。胴体の組み立てに使う、当工房オリジナルのブラケットを嵩上げの面に両面テープで貼り込みました。この処置をしないとこのブラケットがゴムの張力で動き回るからです。輪ゴムはテンション一杯で締めあげます。この状態で更に数時間の放置プレイ・・・。いよいよ本来の成型キャノピーの木型に成っていきます。

● 嵩上げのベニヤは周囲を大きめにしていましたので、木型の底のラインに合わせて大型のカッターナイフで少しずつ削って、最後は60番の粗目のサンドペーパーで段差が無くなるまで調整します。削ってる最中にカッターの刃先が木型の縁をかすめてしまい・・・凹みと段差が出来たので、此処もメンダーを塗り込んで硬化後に再度成型します。この作業が終わったら最終工程・・・。ポリ樹脂を木型全体に塗布して明日の朝まで放置し・・・その後に木型表面が滑らかに成るまで削ってから、400番の耐水ペーパーで磨きを入れ完成と成ります。多分・・・昭和に存在したであろう・・・アイエム産業のGM型・・・汎用キャノピーのグライダーMサイズに一番近い形状に成りました・・・。此れがMサイズって事は、もっと大きいLサイズが有った筈・・・。この時代でこのMサイズがこの大きさって事は、スパンは最大2200mm位の自作グライダー用でしょうなあ・・・。だとしたらLサイズは・・・当時大型グライダーと言えば、スパンが3メートル辺りが主流だったので・・・其れ用の汎用キャノピーといった所でしょうなあ・・・。スパン2メートルの機体でも、胴体幅が70mmの機体ってザラでしたしねえ・・・。標準サーボを並列配置で二個分ってのが、この幅がポピュラーになった理由です。だから汎用キャノピーGM型はこの幅サイズに成ったんでしょうなあ・・・。(Part-17に続く)