✈ ANTARES-Ⅰ型 (Noー19) 山本昇氏オリジナル設定機 Part-3

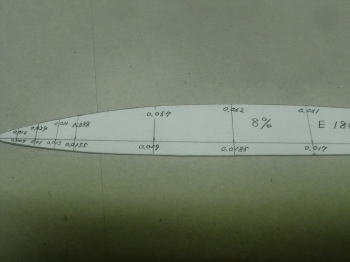

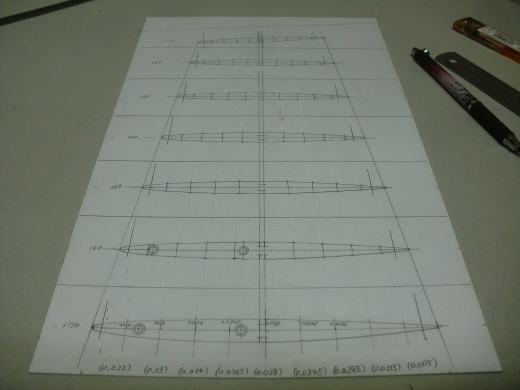

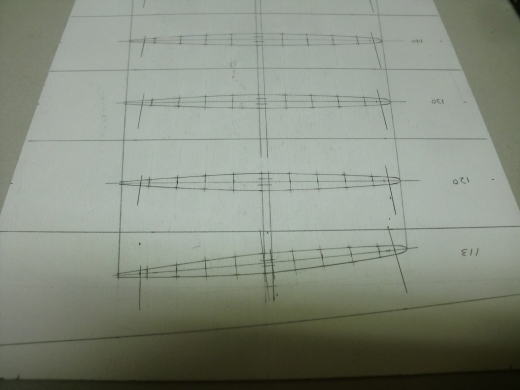

● (E=180)の翼型の其々の位置座標の百分率(%)を算出しました。この数値を翼弦に掛け合わせると、その位置座標毎の最大翼厚が解ります。この数値を用いて翼根側(中央翼)と翼端側の其々のリブを作図しました。さて・・・比例コンパスを使わずに必要全ての翼型の作図を行いますが、そら!もう!・・・面倒臭くて拷問みたいな作図なので、ハイテク機器命!・・・のモデラーさんは、多分、腹が立つでしょうから読み飛ばして下さいね(笑)・・・。鼻で笑っても良いですよ!・・・喜んでるのはジェダイマスターな昭和生まれの大御所諸氏ですから・・・。彼らはパソコンすら観てるだけえ~・・・の人達ですし・・・。

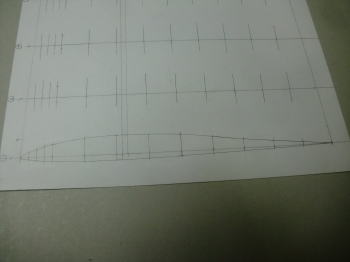

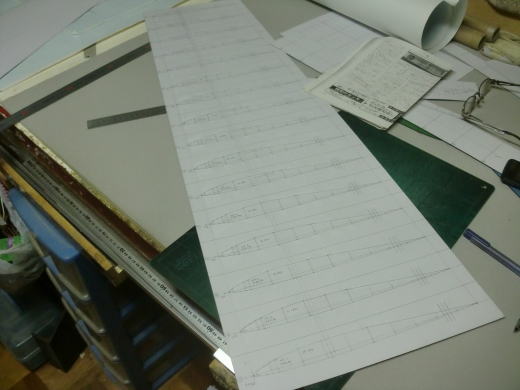

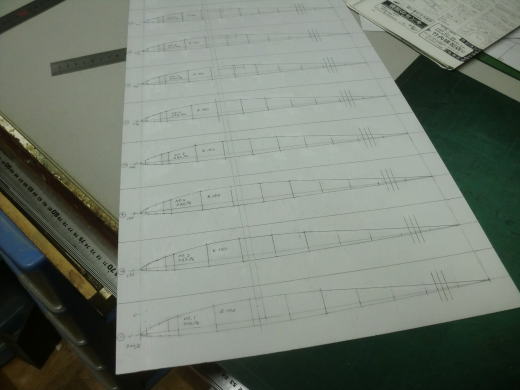

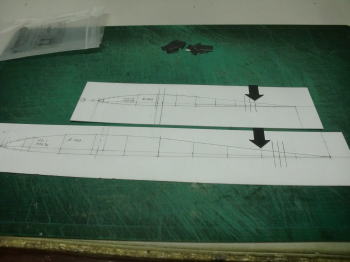

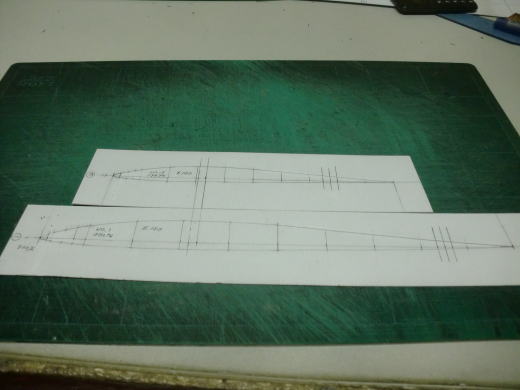

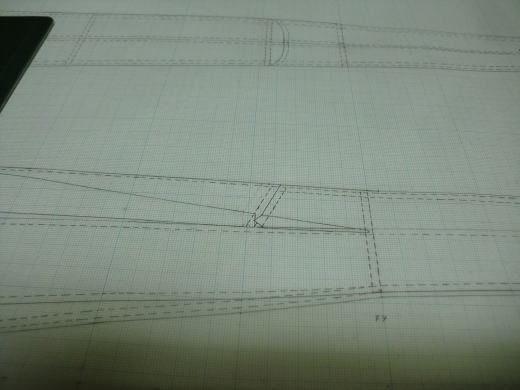

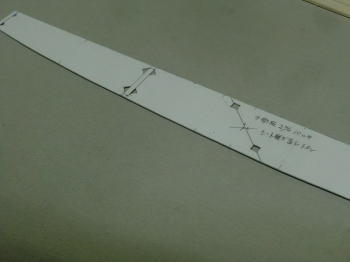

● さあ!いよいよ作図の開始です。工作台の手前にある細長い用紙が作図する為のゲージ盤となります。画像に見える翼根リブと翼端リブのこの位置の座標を、このゲージの胴位置に書き入れます。こういったテーパー形状の主翼は、相似形のリブ使うのが普通です。よって翼端側に向かって、翼弦も翼厚も均等に縮小していきます。此れはリブのピッチが途中で変化しても均等です。例えば強度維持の為に、リブ間毎に対角上に補助リブを入れる際も作図は複雑に成るんですが均等です。まあ・・・こういった知識なんかは中学では教わりませんが、その後の専門的な学校や職場で教わりますので、知らない人はラジコン飛行機を作り倒して検証すれば良いですよ。其の内理解して、不変な貴方の大切な財産に成るでしょう。

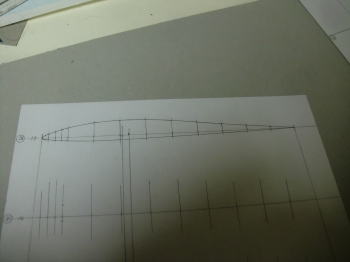

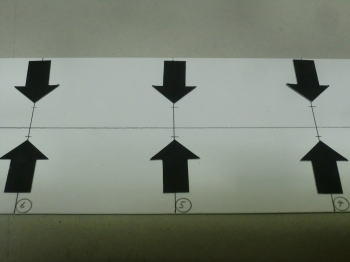

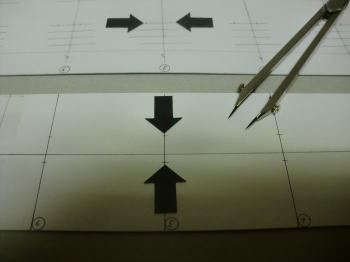

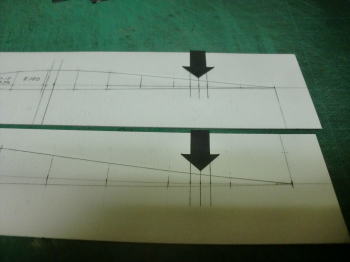

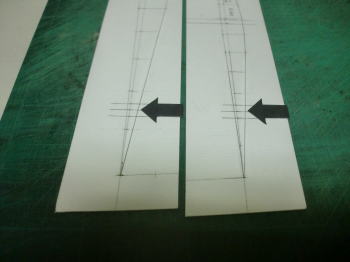

● ゲージ盤の中心線は翼型の中にある基準線を表しています。縦のラインは主翼の正面図から見る各リブの取り付け位置です。よって、区間毎の厚みを基準線から其々上下に書き入れます。このラインを定規を使って全てのリブ位置に印を入れます。此れがリブ側面図の矢印で示した最初の座標です。この作業をリブの区間毎に厚みを算出して行うので、ハイテク機器を扱うネット上の物知り博士諸氏からは、鼻で笑われます・・・。でも、CAD等のハイテク機器を使えない昭和のジェダイマスター(私よりも一回り以上年上の大御所たち)には大好評・・・。面倒臭い作業ながら頭と指先を頻繁に使うので、ボケてる暇が無いんですなあ・・・。でも、確実に作業は前に進みますので模型工作が楽しい・・・。

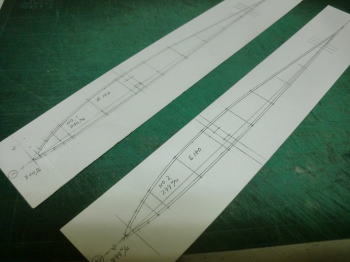

● 各リブ毎の翼厚の座標を、今度は側面図の上下の位置にデバイダーを使ってトレースすれば良いんです。比例コンパスもデバイダーも専門的な製図用品ですが、比例コンパスに比べればデバイダーの方が遥かに価格は安いですしね・・・。比例コンパスなんて中学の技術の授業では使いませんので、その存在を知ったのはラジコン技術誌の山本さんの製作記事を読んだ時でした。デバイダーでは比率の作図なんか出来ませんしねえ・・・。こんな凄い工具が有るんか!・・・欲しいなあって思っても、街の文房具店では取り扱っていませんでしたよ当時は・・・。「比例コンパス?・・・知らんなあ・・・。」ってのが、文房具店のオヤジの言葉・・・。まあ・・・大都会の製図用品専門店とかに行かないと無理だろう・・・って言われても、当時の私には長崎市内は遠かったですしねえ・・・。まあ・・・中学生の小遣いじゃ買えない価格でしたし・・・。

● この比例コンパス・・・長さのサイズが色々と在りまして。リブの枚数が少なくピッチが広過ぎたり、大きなテーパー比の場合は小型の比例コンパスではキャパオーバー・・・。結局の所、山本さんの自作機はどんな機種でも片翼分のリブの枚数が多いのは、お隣のリブ同士の縮小率を小さくする事で比例コンパスを使い易くするためでしょうなあ・・・。って知識まで身に着きました。よって、テーパー比が緩い本機のリブには大変使い易いと思いますよ。翼弦がお隣同士で7mmしか違いませんから・・・。片翼スパン900mmでリブ枚数17枚を作図して切り出す訳ですが、リブの枚数が増えれば増えるほど、翼面プランクの際に違いが見えて来ます。何が解るかって?・・・好い加減に作図すると、リブの木口とプランクシートが接着されないリブが出たりするんですよねえ・・・。この状態は、飛行中に部分的に大きな荷重が掛かってしまうので、翼が風圧で捻じれたり荷重に耐えられず折れる原因にもなるんです。よって作図は慎重且つ正確に行います。

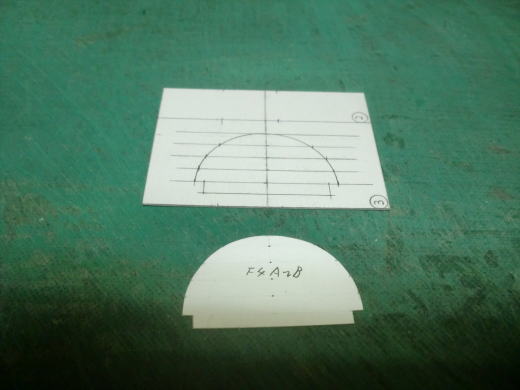

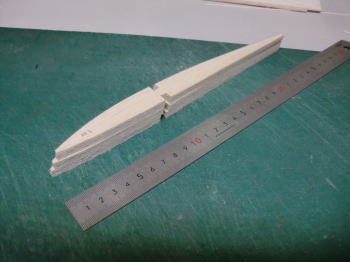

● 別紙2番リブを含む本機の主翼のリブ17枚の作図が完了しました。方眼紙を使った時は然程気にも成らなかったんですけど、厚紙に直接作図して気づいた事・・・。2B(HBの二倍濃いブラック)の芯のシャーペン(0,5mm)を使ったので、黒鉛の煤で作図紙が広範囲に煤けています。完璧な白地なのでちょっと汚い事態に・・・。もちっと作図にも気を使うべきでしたな!・・・。しかし切り抜きには影響無いので一安心。

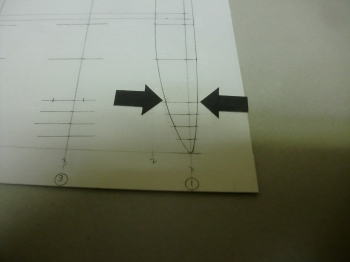

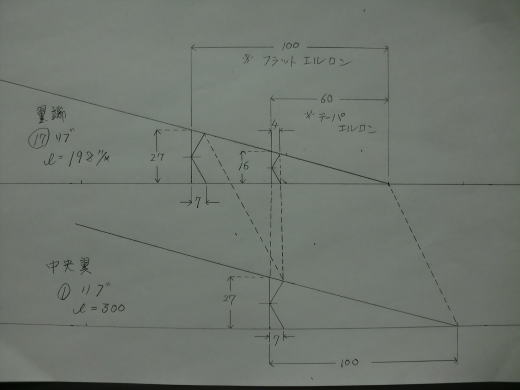

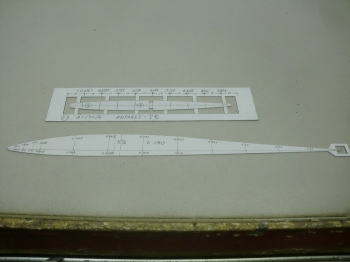

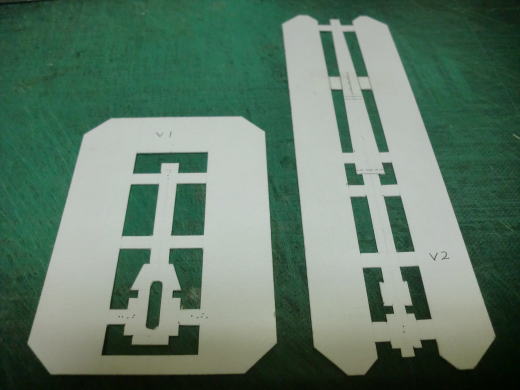

● リブを作図して変更した箇所があります。1番リブ(中央リブ)翼弦長300mmを作図した時はあまり気にしていなかったんですが・・・。17番の翼端リブを作図した後、その後縁付近の翼厚のあまりの薄さにフリーズ・・・。この(E=180)は、抜き面のある主翼には使えないんじゃなかろうか・・・。当初の予定はテーパーエルロンだったのだが、翼根の幅は50mmなのでヒンジラインも8mm弱有るんだが、翼端側は5mmしかない・・・。この翼型はプランクシート込みなので、1,5mmのバルサシートを両面に貼り込む事が前提・・・。よってその厚み分を差し引いたら、ヒンジラインのリブの厚みは上下高2mmしか残らない・・・。当初はテーパーエルロンの予定だったが、フラット幅のエルロンに作図変更・・・。この処置で翼端17番リブのヒンジラインの厚みは、翼根側と同じになります。ネット物知り博士の皆さんには俄かに信じられないかも知れませんなあ・・・。でも次の画像で詳しく説明してます。既にご存知のモデラーは読み飛ばしてください。

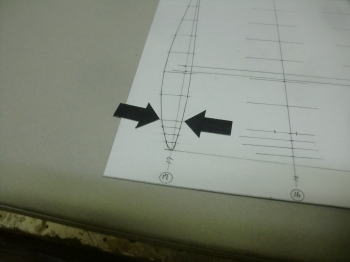

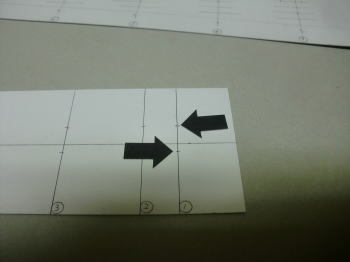

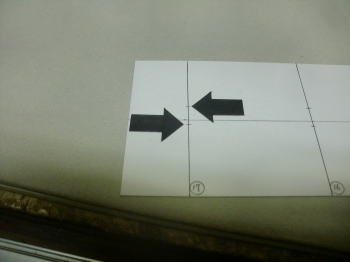

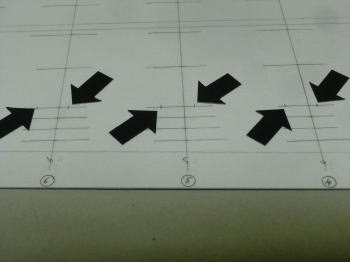

● 画像は当初のテーパー幅エルロンと、変更後のフラット幅エルロンのヒンジラインを示しています。義務教育の9年間の何処かで幾何学の相似形を習ったと思います。まあ・・・その時の記憶を思い出して下さいね。実は・・・この各種翼型の後縁側を相似形のリブで作図すると、その授業で教わった事が其のまま当てはまるので、理解は早いと思います。「僕はアンタと違って、最終学歴は一流の大学なんですよ!。馬鹿にしないで下さい!その位の事!知ってます。」・・・って、大観峰展望所で息巻いてたモデラーさん・・・理解してませんでしたなあ・・・。理解してたらその公式を無視する様な構造の自作機なんか持ち込まないでしょうし・・・。

● 任意の角度の二本の線に、平行な二本の線が交わった時・・・この二つの三角形は相似形である・・・。ってやつです。この二枚のリブ・・・相似形なので、後縁側の交点から前縁側のラインに向かって同じ比率で幅が広がっていきます。最初に各リブ毎に10分割したんですが、後縁側の二区間をエルロンとする場合、エルロンはテーパー幅になります。翼根のリブに比べて翼端側はヒンジラインの厚みも薄いですが、エルロンの幅も狭く成ります。それを解説しているのがイラスト画像です。上下の三角形の交点の角度は同じです。テーパーエルロンは幅が違うので、当然なんですが主翼側のヒンジラインも厚みが違いますし・・・Vカットエルロンの前縁も厚みが違います。

● ラジブーム時代の便乗組ネット物知り博士諸氏は、こういう知識に乏しいのですがとにかく雑学的航空理論には天才的と思えるほど豊富です。ただし、自分で検証した知識では無く・・・ネットで仕入れた知識なので誤った知識を迷う事無く吹聴するので、御山の大御所が首を傾げるんですなあ・・・。其の時の強力のアイテムの一つが、一流大学卒業!なんですけどねえ・・・学部で専門的な知識を得たのでは無く、ネット上の私的考察の丸暗記なので・・・その知識が正解なのか間違ってるのかの区別も着きません。ご自分設計と言っていた、セロテープぐるぐる巻きのスチレン機の間違ってる箇所、イラストの中に示しておきました。尚・・・相似形の主翼のヒンジラインにフラット幅のエルロンなんか取り付けるから、翼端側に段差が出ます。フラット幅のエルロン材を取りつけるんだったら、自作機の主翼の後縁はヒンジラインを変更するべきでしたね。「その位知って・・・。」って言うんなら、何で修正してから持ち込まないのか・・・。まあ・・・翼端側の空気抵抗出捲りなので、翼端失速しっ放しだったんだが、ピッチングを起こし捲って凡そ完璧なフライトとは言えませんでしたけど・・・。其の日のご自分のブログでは、「大変良く飛びました・・・。」・・・だそうです。コメント欄ではお褒め言葉で花盛り・・・。さて!お仲間さんの何十人が、この間違い知識に気づかず、堂々巡りを繰り返すのか・・・。ま!そういう間違い知識の果てに航空法規の改正が在り、ラジコンブームも一気に失速・・・。なるべく自分で検証しましょうね。

● エルロンサイズを変更したので胴体側の主翼の脱着部分の変更も必要です。エルロン幅が5mm減ったので、脱着部分も5mm後退します。よって胴枠もその分狭くなるので、作図のやり直し・・・。そんなもん!ちょこっと削れば済むやんか!・・・。まあ!・・・一機分なら其れでも結果オーライですけどね。数年経ってからの再製作と成った場合・・・、変更したのを忘れている場合もある・・・。あれ?・・・何で合わんのやろう・・・って自問自答するのも高齢に成れば成る程精神的ストレスが増えるので、忘れて慌てない様に気づいた時に修正しておくべきです。この歳に成ると(笑)・・・。

● フライングスタビライザーの作図です。翼端側の7番リブのみ他のリブと違い並行配置ではありません。しかし・・・10分割すると10等分です。この斜めリブ配置のまま10等分すると寸法がバラけるんですが、手前の6番リブを基準にすると7番リブの10分割が可能に成ります。1番リブが170mm・・・6番リブが120mm・・・。全部整数で分割できますが、7番リブのみ斜めなので114mm・・・。10分割で11,4mmなんて作図は難しいでしょう?。だから整数割り出来る6番リブで作図しました。6番リブまでは10mmずつしか増えませんしねえ・・・。作図するのは主翼よりも簡単!。

● さて・・・何故に簡単?・・・。主翼は半対称ですが、スタビライザーは完全対称翼です。上下の湾曲度合いが同じです。よって基準線から上部の座標係数が解れば、下面の数値も同じなので、結果的に座標数値の算出は半対称翼の半分で済むんですなあ・・・。因みにフラットボトム翼(翼の下面が直線)の場合も、完全対称翼と同じで、半対称翼の半分で済みます。要するに・・・翼弦の湾曲度合いによって、翼の厚みは変化するんですなあ・・・。最大翼厚が何%って表記は、翼型の一番厚い所を言う言葉です。翼弦長の全ての位置が最大翼厚何%だって、ネット物知り博士さんは思ってるみたいですけど・・・、全ての位置にその何%を掛けて作図してみましょう・・・。多分・・・その翼型は、基準線に平行な直線しか引けません・・・。デコパネ翼ならその作図でOKですよ!単純なフラット板なんで(笑)・・・。自分で検証せずにネットの知識を斜めに読んで、其のまま吹聴するから大御所さんが首を傾げるんですなあ・・・。自分で検証してから吹聴すれば好いのに・・・。多分、面倒臭くてやってらんないんでしょうから・・・、気づかないんでしょうなあ・・・。

● スタビライザーのリブ型はプランク無しなので切り出し寸法が実寸と成るんですが、主翼は抜き面のある部分プランク仕様なので作図した翼型からプランクシートとリブキャップ分の1,5mmを桂剥きせねば成りません。此れが翼型作図で一番面倒臭い・・・。だったら最初からプランクシート分を抜いてから作図すれば良いじゃないか!って博士さん達はいとも簡単に言い放つんですが、まあ・・・ご自分では作図なんかしないんでしょうしねえ・・・。形紙も転写したバルサシートも、細くなれば成る程切り出し難い・・・。おまけに本機のスポイラー機構なんか、20mm前後の翼厚部分に組み込まねばなりません・・・。作図するんだったら、なるべく翼型は厚い方が良いんです。その方がゼロコンマ何ミリ・・・なんて作図も楽だから・・・。スパー溝を先にくり抜いてから作図したプランク分込みで切り抜く際・・・アール面は短い方が切り抜き易いですしね。何十年もやってりゃねえ・・・。自分にやり易い手順が一番!だって気づく筈ですよ。この方法しかない!って限定すると、そら!もう!・・・その領域に行き着くまでが一苦労・・・。モデラーさんは確実に減りますなあ・・・。

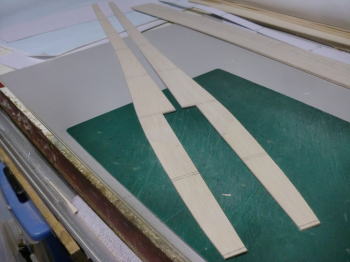

● さあ!いよいよ材料の切り出し・・・。この各種形紙を使って材料を加工・・・部品を一気に切り出していきましょう。まだまだ加工すべき木部パーツやらカーボンパーツも盛り沢山です。本機の泣き所・・・ヒノキやらベニヤ・バルサの市販された定尺を無駄なく使うっていう山本さんのコンセプトが裏目に出てる素材も有るんですなあ・・・。片翼900mmの場合・・・材料の定尺が900mmではダメなんですなあ・・・。せめて910mm無いと・・・。木村の定尺900mmバルサは、実寸910mmくらいあるので問題は無し・・・。ところがヒノキの棒材がホームセンターから100本購入のカワイ木材製なので、定尺がピッタリの900mm・・・。もし・・・上反角分が入れば2~3mm分が足らない・・・。ヒノキ材も910mmならなあ・・・って思う事も多いですなあ・・・。カワイの場合はバルサのシートも定尺900mmならまんまの900mmしか無いので、ぴったり450mmも採れません・・・。鋸刃の分だけ短く成るんですよねえ・・・。だから継ぎ足しの加工が必要に成るんです・・・。

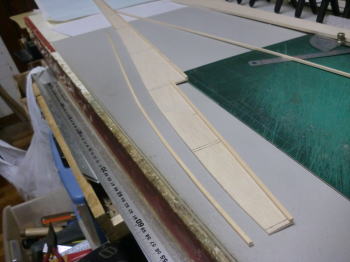

● 実寸で900mmしかないヒノキの棒材を920mmに延長加工しています。片側40mmズラして二本のヒノキを並べて80mmの長さで対角線上に配置して斜めにカット・・・。小口を直角で仕上げる為、セットバック1mm程残して細刃の鋸で切り出して、最後はカッターナイフで切り落とします。後は・・・サンドホルダーを当てて、ボールペンで罫書いた線が細く成るまで慎重に削ります。接着剤は5分で硬化が始まるクイックメンダーを使いました。はみ出す位に盛ってからクリップで圧着しますが、15分も経つと指に着かない位に硬化するんですが、カッターナイフではみ出た接着剤はスライスする感覚で切り取れます。最終的にはサンドホルダーで細かくバリを取って完成です。

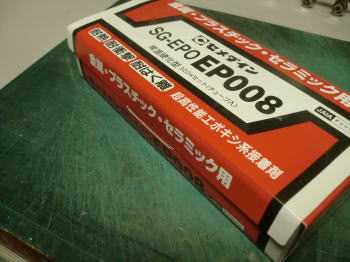

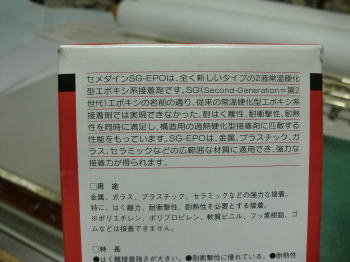

● 本機は6番リブまでは3×5mmのダブルスパーです。よって継ぎ足したスパー側を覆う様にダブルスパーにして接着します。使用したのは常温2時間で硬化が始まるエポキシ接着剤です。此れと同タイプを昭和50年代の空自の戦闘機には使用していました。溶剤の成分が同じだったので、¥3000と高価ですが性能重視で購入しました。基本的に金属やらセラミックやらと、強力に接着するので汎用性に優れています。耐剥離性能・耐衝撃力・耐熱性に優れていますので、金属や複合系材料(カーボン・グラスファイバー等)の接着にも対応出来ます。ただし・・・硬化時間が遅いので、キチンと段取りを決めてその日の作業の終了時期に合わせた方が良いでしょう。まあ・・・エポキシの特徴として昔から解ってはいるんですけどね・・・万能じゃないって事くらい・・・。ポリエチレンやらフッ素樹脂やらゴムなんかは無理かなあ・・・。

● エポキシプライマーって聞いた事はありますか?・・・。航空機の場合・・・金属面の塗装の場合は、必ず中塗りとしてこのエポキシプライマーを塗ってから上塗りするんです。直接ラッカー塗料やらウレタン塗料を吹き付けたって、マッハ2以上で飛ぶ戦闘機は無理やり剥がしてしまうんですなあ・・・。よって硬化剤入りのエポキシプライマーで、金属面に下地を作るんですが、このプライマーの成分と航空アルミの表面処理剤アルクラッドが融合する事で、強力に金属面を覆います。その上からなら有機溶剤は何を塗っても確実に硬化します。エポキシは化学反応で溶剤が硬化するんですが、上記の接着出来ない素材とは本質的に融合出来ないので接着できません。実は・・・この融合できない能力を別途活かす事も出来るんですなあ・・・。接着出来ない材質で容器(メス型)を作って、エポキシ溶剤をドライヤーで炙って水溶液状にして充填し、硬化してから外せばエポキシ溶剤で出来た部品が作れたりするんですなあ・・・。昔のラジコン技術誌には、そういった使い方をしてるモデラーも紹介してたっけ・・・。

● 本機の胴体側板の全長は1020mm程・・・。ところが木村の定尺バルサは913mmですので、100mm以上足りません。途中で継ぎ足す必要があります。本機オリジナルの製作記事では後部胴体側での継ぎ足しだったんですが、当工房の場合は前部胴体・コクピット内部のメカ搭載位置で継ぎます。継ぐ方法なんですが、山本さんの方法は垂直に切って継いでるんですが、此れには理由が有るんです。本機の胴体は重心位置付近までの後部胴体が直線設計なんです・・・。大体・・・グライダーの場合って、主翼の後縁過ぎた辺りから直線に成るんですが、本機の場合はかなり前方までが直線です。此れも製作の簡素化を図った山本さん独自の構造と言えます。

● よって、側板材を後部で継ぎ足す場合・・・平面同士のシートで継ぎ足すので、裏打ちの補強板は木目の方向を90度変更したしたバルサシートを貼り込めば良いんです。当時は今に比べるとラジメカがとてつもなく重かった時代です。当時のアンタレスに搭載された新型のサーボは、現在は当たり前の形状なんですが・・・当時としてはかなり斬新です。其れでもサーボ本体は40グラム近かったです。問題は受信機電源のニッカドバッテリーです。単三型4本で定格電圧4,8Vなんですが、其れを保護するケースがゴツイので重さは100グラム以上は有った様な記憶が在ります。よってサーボ三個にバッテリーと受信機・・・そしてスライド型のスイッチ・・・全備重量なら300グラム近いラジメカが機首側に載るので、後部胴体側の補強が可能だったとも言えます。令和のアンタレスのラジメカを当時と同じ仕様で組み込んでも、多分・・・此処までの重量には成りませんので、結局は鉛のバラストを追加搭載する羽目に成ります。よって構造上の重量増加なら、機首側でシートを継いだ方が重量増加には貢献するので構造を変更しました。

● 幅が80mm・・・長さが900mmの定尺バルサなら、画像一番左のサイズまでなら、左右二枚分の側板材が採れて此処まで材料が余ります・・・。継ぎ足した機首側の部材までは無理なんですけどね・・・。継ぎ方を斜めにしているのは接着面積を増やす目的と、この機首側はかなり絞るので荷重過多による割れを防止する為です。裏打ちの補強板は山本オリジナル同様に木目を90度変更して貼り込みます。此方の場合は曲げ方向に平行な木目の方が曲がり易いからです。

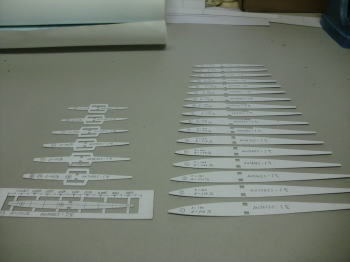

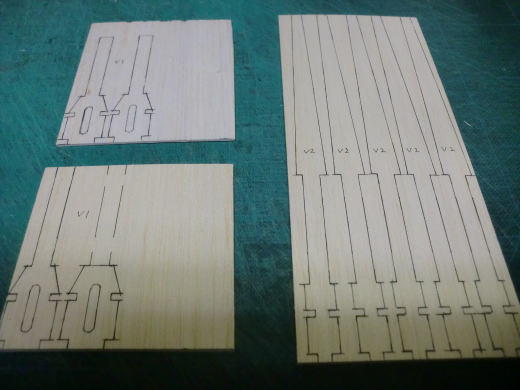

● バルサシートに本機の全てのリブをトレースしました。何時もなら数枚重ねて釘で止めて、糸鋸盤でタッタカタ~って切り出すんですが、本機の翼型(E180)は最大翼厚が8%・・・本機の場合は、翼弦長300mmでも24mmしかありません。(E374)が滅茶苦茶厚翼に思える位に薄いです。よって今回は手切りです・・・。トレースにボール直径0,3mmのボールペンを使ったので、寸法誤差が少なく成ります。0,7mm近い普通のボールペンだと、そのペン先のボールを支える外側の缶も太いので、セットバックが入る分寸法が大きく成るんです。バルサの木目はシナベニヤに比べると粗いので、ペン先が太いと寸法にズレが生じます。しかし、ペン先が細いと今度は木目の筋にペン先を取られて誤差が出ます。そこで!・・・トレースする前にサンドホルダーで軽くシートの表面をサンディング・・・。木目の段差をある程度均一にすると0,3mmのペン先でもスムーズにトレースが出来ます。因みにシナベニヤのトレースの場合は、2Bの0,5mmのシャーペンを使ってます。消しゴムで消せますので・・・。

● 左二枚の画像と右側の画像の間には、丸一日の時間経過があります。一晩経過した後麻乃時から作業を開始して、リブ全てを切り出したのが夕方の4時くらい・・・。二枚貼り合わせて使用するリブも含めて50枚近く・・・。スタビライザーのバルサリブ分含めると随分時間掛かってるなあ・・・のご指摘受けても返せる言葉もありません。アンタレスのコンセプトは定尺バルサを無駄なく使う事なので、なるべく間隔を詰めてリブをトレースしたので切り出す時は慎重に成らざるを得ませんでした。昭和40年代の中学時代を思い出す様に、あの頃からバルサ材って高価でしたしね~・・・。ユーコン機のリブを切り出すのに隙間を開けずに詰め込んで作図して刻んだ事を思い出してしまいましたなあ・・・。丁度その頃に、初期型のカッターナイフが発売された時代・・・。オルファ(折る刃)のカッター無くしてこの作業は出来ませんでしたなあ・・・。

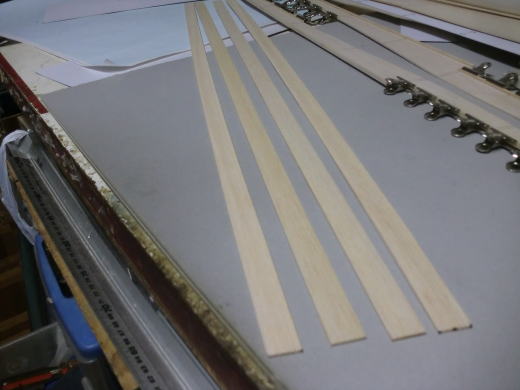

● 定尺バルサを900mm方向20mm幅で切り出しました。本機の最大スパンは1850mm・・・。片翼は翼単剤も含めると925mm・・・。もし!・・・このバルサシートがカワイ木材の様にぴったり900mmで裁断されていたら、本機の前縁材と後縁材には使えませんでした・・・。ところが木村バルサの袋詰め小売店販売の様に、ぴったり木口を切り揃えた910mmタイプじゃ無いんですよねえ・・・この発注バルサ(笑)・・・。エクアドルはインチ圏なので、大割りの角材は全てインチで寸法カット・・・。其れを製材すると36インチのバルサシートに成ります。木村バルサとはお付き合いが長いので、当工房の製作記事は頻繁に観ておられる様で・・・、発注掛けたらこのインチ寸法のまま送られてきます。此れが今回のアンタレスには有効だったんですなあ・・・。リブの翼弦に対して直角に交わるメインスパーは900mmでも良いんですが、主翼が矩形翼なら前縁後縁材共900mmで事足ります。ところがアンタレスはテーパー翼・・・。前縁後縁材は斜めに成るので900mmでは寸法足らず・・・。それも5mm前後と中途半端だったんですなあ・・・。だからインチカットの木村の定尺シートで助かりました・・・。36インチはミリ換算で約914mm・・・。

● この幅20mmのシートをたっぷり塗り込んだ木工白ボンド(速乾仕様)で三枚貼り合わせて、更にアングルに挟んでクリップで圧着します。そんなの6mmバルサのシートから切り出せば・・・って声も聞こえて来そうですけど。この6mmバルサは汎用が少ないので定尺シートとしては割高・・・。山本さんみたいに一条さん(ガルモデル)の工房が近くにあるって環境でも無いですしねえ・・・。製作記事中のスロット加工なんか正確に彫れる重機も無い場合は不可能です。ところがその不可能を可能にするのがこの積層バルサなんです。溝に成る寸法を罫書いてから、カッターナイフで木目に直角に筋目を入れて斜めに蹴飛ばすと・・・あら不思議!、シートの一枚目は接着面の皮一枚残して綺麗に捲れてくれるんですなあ・・・。後は組ヤスリで成形すれば、綺麗なスロット加工の前縁後縁材が出来ます・・・。其の為にはこの状態で圧着一昼夜・・・。明日の作業です。

● 本機の側板に貼り込むストリング材(縦通材)は3×3mmのヒノキ棒です。後部胴体の上下とコクピットのキャノピーライン下部は直線なので貼り込みは比較的簡単です。問題は紀州方向側板下部のアールライン・・・。此処はヒノキ棒を曲げないと沿いません。大御所諸氏でも手こずるこのヒノキ棒の曲げ加工・・・。昔はよく電話が掛かって来ましたなあ・・・。まあ・・・モデラーさんなら一度は失敗してるでしょうけどねえ・・・。ヒノキ棒3~5mmの角材を曲げる時にはちょっとしたコツが在りまして・・・、其のまま曲げたら折れるのは必至・・・。此れは経験値なんですが、両方の親指と人差し指でヒノキ棒を持って・・・圧縮する様な感じで下方に曲げ荷重を加えると曲げ易いです。まあ・・・一か所だけを曲げるんじゃなくて、細かい間隔で少しずつ曲げると、結果的に画像の状態になります。熱湯をかけるだの・・・コンロで炙るだの・・・方法は色々と有るようですが、まあこの様な単純な手順でも曲げられる場合もありますなあ・・・。

● 前作のヴェガでも使用したバーチカルパーツの積層構造・・・。本機でも採用します。糸鋸盤一発切り出しでも良いんですけどねえ・・・。糸鋸盤保有率ってのが然程多くないので、まあ・・・積層構造ならカッターナイフでも切り出せますから・・・。貼り合わせれば10mmシートと同じですしね。例えば10mmバルサにするなら2mmを5枚重ねれば良いですし・・・、5mmが必要なら1,5mmを2枚重ねて更に2mmを重ねれば5mmです。厚みがアバウトにコンマ数ミリ増えたりしますけど、厚みがそんなに重要ではない場所なら問題視する事も無いですよ。(Part-4に続く)