✈ ANTARES-Ⅰ型 (Noー19) 山本昇氏オリジナル設定機 Part-4

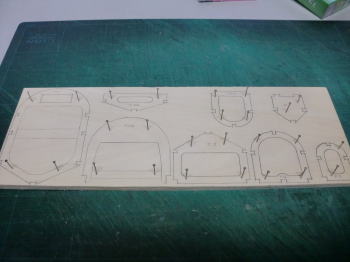

● 部品の切り出しも順調に進んでます。何時もの様に胴枠のみは二機分切り出し・・・。まあ、大御所さんの誰かが「欲しかああああ・・・。」って言って来る可能性大!・・・。私と同年代ならば、まあ・・・こんぴ~た~世代の黎明期が多いですけど、一回り以上上の世代はアナログが大好きです。多分・・・機械式ミキシング装置がガチャガチャと胴体の中を動き回る機構が懐かしい反面、サイトに持っていけば自信を持って説明できる優越感も在る・・・。お踏み?お不快?・・・何じゃそりゃ?(笑)・・・。って世代ですもんね。如何にガタ無く最高のリンケージをして、平成生まれに自慢げに講釈してやりたい気持ちは良く解りますよ。遊びだらけのリンケージに何の違和感も持たない平成のモデラー諸氏・・・。EPPのファンフライの出現が、その甘いリンケージを牽引していた感も在りますなあ・・・。そんな甘いリンケージを、其のままレーシングにやっちゃうからなあ・・・その後の顛末は、最初から予見されていたんじゃないですかねえ・・・。

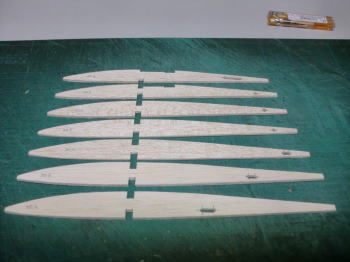

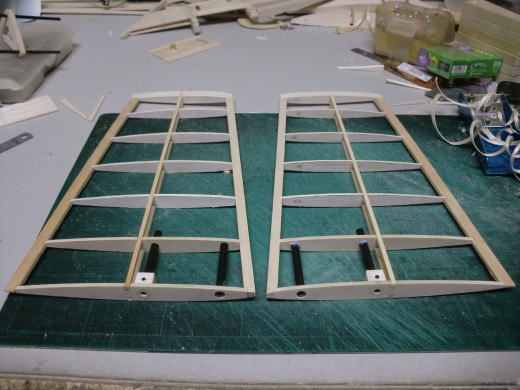

● 本来・・・山本オリジナルのアンタレスの1番リブと2番リブは3mmのシナベニヤが使われています。よってセンターリブ(中央翼)はリンケージの関係で入っていません。しかし、当工房のアンタレスは、中央にリブを追加して此れを1番リブとした為・・・3番リブまでは1,5mmバルサを二枚積層して3mmとしています。40年前のアンタレスの時代とは色んなラジコンパーツも進化しました。私自身の経験も当時よりは進化しています。ベニヤリブをバルサリブに変更しても何ら不具合は出ません。構造的に弱いだの・・・手抜きだの・・・まあ、そういった台詞を吐くモデラーさんは、まだまだラジコングライダーの聖域に到達していませんなあ・・・。材質は変更しますが、この主翼中央付近の内部は、エポキシ塗りたくって目張りくらいは充分やってますしね・・・。全部瞬間接着剤で組んで、プランクシートの外側からマイクログラスを塗布して補強?・・・。一条さんのガルモデルのキットには、主翼や胴体をグラスファイバーで補強せよ!・・・って指示なんか何処にも在りません。ちゃんと指定された所を適材の接着剤を使うので、補強しないとバンザイする危険性が・・・なんて無かったですしね。手抜きで作るから空中分解しちゃうんですよねえ・・・。

● スポイラー駆動用のパイプが通る孔を加工しています。薄い主翼にマイクロサーボを埋め込むのが現在の主流?・・・。そんなの必要無いですよおおおお!エルロンとミキシングしてスポイロンにすれば簡単ですよおおおお!・・・ってのが、平成のモデラー諸氏の合理的お考え・・・。面白くないなあ・・・全然面白くない!・・・。完成機から入門したモデラー諸氏のブログに共通してる事・・・。完成機を掲載しても見向きもされないからバルサキットを作るんでしょうけど、まあ・・・作りが手抜きバリバリなもんで、昭和の舶来製印刷バルサキットから入門したジェダイマスター諸氏からは蚊帳の外の扱い・・・。

● 昭和の遺物を安く落札して組み立てるのは良いんだけど、原寸図面の指示も付属の組み立て説明書の注意点も完全無視!・・・手抜きで作るから機体が長持ちしません。彼らにとってのバルサキットって何なんだろう・・・。ブログの閲覧数アップの為だけなんだろうか・・・。多分昭和の遺物を設計して量産した開発部員は、モデラー諸氏が楽しく作って飛ばす笑顔を想像しながら、せっせと材料を刻んでたんだろうなあ・・・。まさか、未来でそんな扱いされてるなんて夢にも思って無いでしょうなあ・・・。遺物の原寸図面に書かれた説明文・・・どれも手書きでしょう?・・・。設計した開発部員のコンセプトを読み解けば・・・手抜きは絶対御法度なんですけどねえ・・・。同型機を作ってる別のモデラーとはちょこっと変えて・・・「今!改良しています!・・・。」なんて記載してるけど、明らかに危ない改造に過ぎません・・・。多分・・・コンセプトを理解していないモデラーさんの私的改造は、その機体が試作中のテスト段階で不具合が出たので変更された筈・・・。まあ、造りは面倒臭くなったけど、重要な箇所なので・・・其れを改良と称して改造しちゃうんだから・・・。案の定、飛行中に胴体内部で部品が外れ、胴体から主翼が外せなくなっちゃいました~・・・ご愁傷さまです・・・。

● 過去の出来事・・・。大観峰で出会ったモデラーさんから発注が有ったので、アーリーバード初期型ケストレルを生地完成7部組みで渡したら、自分のブログで製作記事を書いていた・・・。主翼後部のビス留の台座に厚さ10mmのPVC樹脂を埋め込んでいた。ところが「こんな便利な部品を開発者は知らないんだろう・・・。」と、前置きしてからPVC樹脂に爪付きナットを無理やり叩き込んでいた。接着固定には瞬間接着剤・・・。あ~ァ、一番やっちゃいけない事やっちゃいました・・・。このPVC樹脂は金属との接着剤との相性は最悪。瞬間もエポキシもセメダインも確実性が無い・・・。一つあるとすれば、金型にセットして爪付きナットの全体をPVC樹脂の溶剤で覆えば最強に成るんだが・・・。金型一個作るとして最低でも500万円くらい掛かるだろうなあ・・・。結局このモデラーの機体も帰る時に、胴体から主翼が外れなくなりました。中途半端にビスが緩んだ状態で、ナットが台座から抜けてしまったので・・・回せど回せどビスが抜けない・・・。まさか、ネット物知り博士だったとは・・・。何故に台座にPVC樹脂?・・・この材質はねじ山切るのが容易であると共に、粘りが強いので締め込んだネジが抜け難い特徴がある・・・。もし、ねじ切った場合・・・。孔をさらってビスのサイズを1mm上げれば簡単に締め込み用のねじ山が作れるんですがねえ・・・。ネット物知り博士って高度な最新知識は豊富なんだが・・・こういったローテクにはからっきし知識が無い・・・。見た目だけで玄人モデラーを演出しても、結局はバレるんだけどなあ・・・。

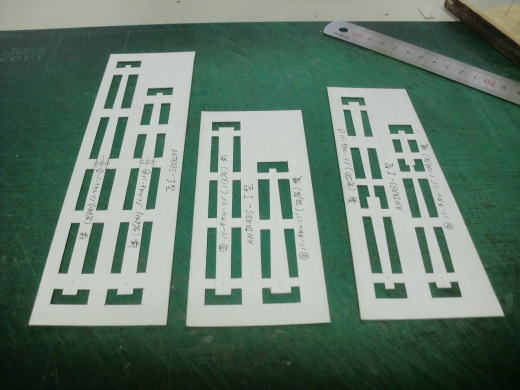

● 尾翼の部材の形紙です。厚さが6mmだの4mmだのと中途半端なので全て積層して作る事にします(笑)・・・。まるでレーザーカット?・・・。メーカーさんでもやらんですよ!こんな面倒臭い事・・・。久々に加藤無線のその後を知りたくてグーグルで検索していたら・・・。大型のレーザー加工機を個人でお持ちのモデラーさんが、ブルーエンジェル60を原寸図面からデータを採ってプログラム・・・。全部レーザーカットで作ってみようと思います!・・・なるページを見つけたんだが・・・。まだ詳しくは観てないんだけど、さて・・・厚さ30mmにもなるバルサブロックの複雑な加工部品・・・レーザーカットで可能かな?(笑)・・・。多分・・・寸法は出ないし煤で真っ黒け・・・。切れないからって最大出力で!・・・ってやったら、バルサが燃える可能性大!・・・。バルサ材は乾燥木材だって事を知らなければ成らない・・・。加藤無線のスタント機をレーザー加工機だけで作るのは不可能です。ただ・・・一部をレーザーに任せて、残りは従来通りの昇降盤加工との併用なら作れるでしょう・・・。さて!・・・このモデラーさん・・・。昇降盤の知識が無いとしたら、恐ろしさも知らない訳だから・・・。無知識で扱うと、指が何本残るか?って重機だからなあ・・・。

● 同じ部品が複数枚・・・。此れは全て積層して使う部品です。スロットの加工溝も彫り込んでいますが・・・何時ものパターン。手切りなもんで、一発で確実に部品がピッタリと形には成らんでしょうなあ・・・。だったらレーザーで・・・ってのは安易な発想でしょうなあ・・・。レーザーならプログラム一発で完璧な部品作成が可能!って思ったら大間違い・・・。メーカーだって最初は、その悪魔の洗礼を嫌と言うほど浴びているんだもの・・・。個人のモデラーが一発で出来るってもんでも無いんですなあ・・・。ケント紙や金属板みたいに厚みが常に一定だったら良いけどね。材質も安定してるし・・・。

● ところがバルサ材ってのは、同じメディアムのバルサシートでもソフト寄りとハード寄りって材質の幅が広いので、同じ出力の量産だと柔らかいソフトバルサなら燃え過ぎて寸法が縮み・・・硬過ぎると垂直に切れないので寸法が大きくなる・・・。其れに気づかないのが素人モデラーの俄かメーカーさん(笑)・・・。ましてレーザー出力に合わせてバルサの切り抜きを行うのなら、まずはバルサのシートの比重の見分け方から学習しないといかんのですよねえ・・・。文明の利器と言えども・・・其れを完璧に使い熟すなら切り出す材料の本質も知らなければなりません。仮に試作分一機を作るつもりでも、其れが出来たとして・・・このバルサの材質を完璧に見抜けないと、加工がダイカットの刃による打ち抜き裁断でも苦労するんですよねえ・・・。さあ!・・・このモデラーさん・・・。途中で記事がフリーズしない事を祈ります。だから加藤無線は直接エクアドルから大割角材の状態で仕入れて、材質を細かく選別・・・適材適所で加工してキットを作れたんですなあ・・・。バルサの材質の見方?・・・そんなもんバルサキットを作り倒したジェダイマスターなら誰でも知ってますよ。感覚的なもんかなあ・・・。最初の知識は重いか軽いか・・・硬いか柔らかいか?が解ればレッスン1は終了・・・。メディアムは?・・・まあ、それらの中間って事ですよ。此ればっかりは経験を積むしかないのだが、メディアムが何たるかが解れば何処からがソフトの領域で、何処からがハードバルサだった理解できる様に成りますよ。これでレッスン2!・・・。

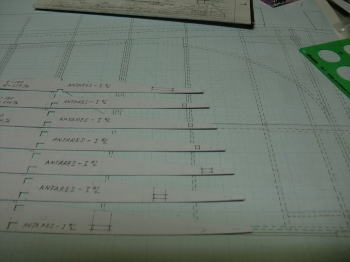

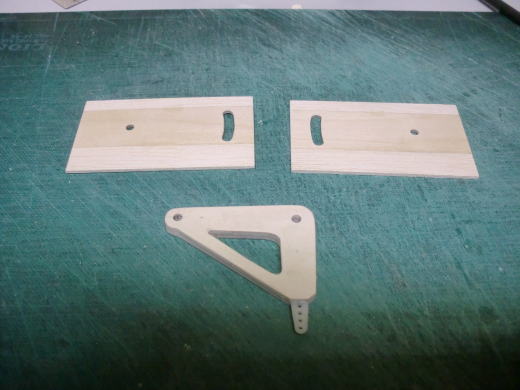

● 前回のヴェガのエル型クランクは航空ベニヤの2mmを3枚積層して作りましたが、今回は3mmのシナベニヤを2枚積層して作ってます。よって両機とも厚さは6mmです。此れだけ厚いクランクならば、シャフトも確実に固定出来ます。シャフトはヴェガと同様にカーボンシャフトの4mmを使います。此れは既に時効なので喋っても良い事なんだが、昭和40年代の後半辺りから、既にカーボンシートやらシャフトは存在してました。その存在は昭和53年に空自に入隊して板金職に成ったら、ファントムに既に使われていたから・・・。グラスファイバーよりは歴史は新しいけど、当時の防衛庁では既に当たり前の認識・・・。ただ、其れがお手頃価格で一般に購入できるまでに20年以上は経過してますなあ・・・。よって山本さんでも入手は不可能・・・。もし!模型業界で普通に流通してたら、少々高価でも使ってたでしょうね。その方が使い易いですし・・・。それがね?・・・山本さんの自作機の数々の複製を難しくした原因でもある・・・。

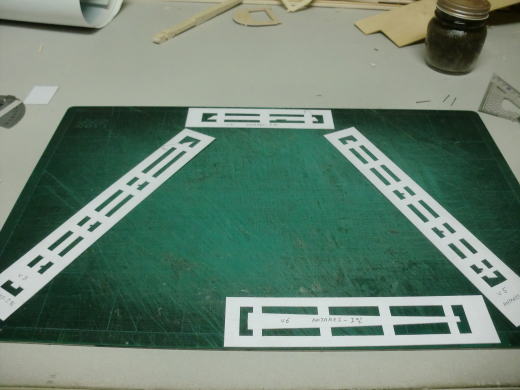

● 此方は加藤無線が令和にも存在してたなら在りそうな構造・・・。当社のF3A機の翼端・・・後縁側には細い溝が入っていたでしょう?・・・。翼端を削る時に便利な基準が出来るし、更に翼端の先っぽが折れ飛ぶ事も防ぐ目的です。このプチアイデアを本機にも採用するとこうなります・・・。バルサを3枚積層して作った部品だから可能に成ったとも言えますなあ・・・。組み立てるのが大変楽なんだよなあ・・・。因みにこの尾翼の部材の厚みは、ジョイント部分で6mmです。

● 閲覧しているモデラーさんはバルサキットを組む時に、どの部品から先に組み立てますか?・・・。仮に本機の様なクロス型尾翼の場合・・・。胴体を先に組んで取り付ける時に、例えば胴体が左右どちらかにズレて組み上がった場合、垂直尾翼は何処を基準にすれば良いんだろう・・・と悩んだ事が一回は有るはずです。まあ・・・此れに気付けるのは、何度調整してもラダーのニュートラルが決まらないなあ・・・ってあれこれ考えた末に気づいた胴体の曲がり・・・。此れが原因と判ればキットの胴体の組み立てには慎重に成るでしょう?・・・。接着剤に何を使っても、乾燥中に胴体左右の接着剤の量の違いでズレちまう事だってあるんですから、そら大いに悩むでしょうなあ・・・。

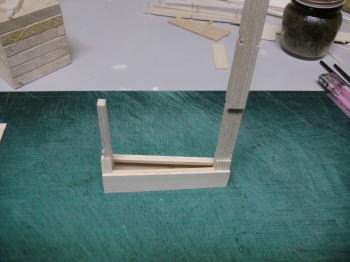

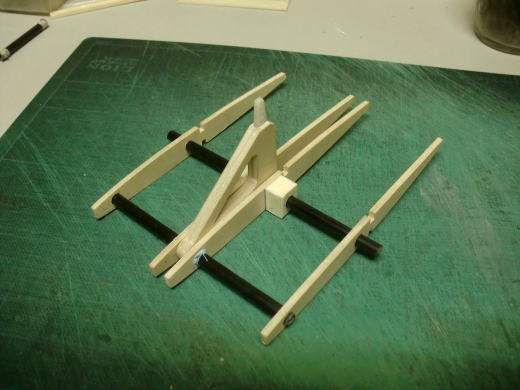

●で!・・・本機の場合・・・。昭和のガルモデルのキットと胴体自体の構造が似ているので、なるべく胴体の左右がズレない組み方を行います。複雑な治具も使いますが、其れは当工房の手順ですので・・・。まあ・・・現在のレーザー加工のキットにも使えますので、組み立て手順の一例だと思ってもらえれば良いですよ。まあ・・・特に!って言うならば、ガルモデルのバルサキットなら、こういう手順の方が胴体は組み易くなるってだけですが・・・。初心者の方は信頼のおけるネット世界の教祖様の手順をお使い下さい。画像は垂直尾翼に組み込まれるフライングスタビライザーのリンク機構を紹介しています。尾翼の構造自体を安定させるために、別途製作した後部胴体の一区間の側板をはめ込んでいます。

● 実は・・・この画像だけでも、あ!こういう組み方をすれば胴体の左右はズレ難いぞ!って気づいた貴方!・・・バルサキットを作り倒したモデラーさんですなあ・・・。一つのヒントなんですが、ガルモデルに限らず色んなメーカーさんの飛行機キットなんですが、主翼後部付近から後部胴体の垂直尾翼のヒンジラインまでの側板は、直線で構成されている場合が多いんですが・・・。と言う事は、組み込む胴枠の幅ってのは、胴体の位置によって幅が違いますが相似形・・・。ならば指定された場所に正確に取り付ければ、全ての胴枠は並行配置に成ります。胴体のゆがみの原因は、側板材の曲がり具合が左右で違うからなんですが、二枚の側板の寸法は左右同じなので・・・胴体後部から貼り込めば、先に直線部分の構造体を決めるので、胴体の左右の中心線のアライメントが出し易いってメリットが有るんですなあ・・・。まあ!此れは当工房がそう思ってるだけなので、信じられない方はネット上の教祖様の組み立て手順を実施して下さいね。

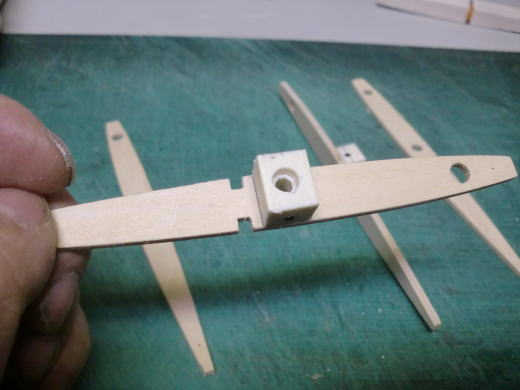

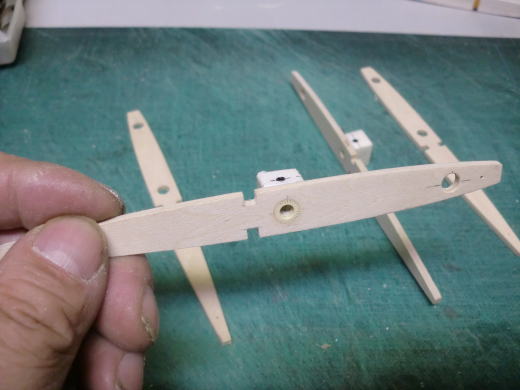

● 前作のヴェガの製作中に考案したフライングスタビの駆動クランクの芯出し治具です。同じ駆動クランクなので再度使用しました。フライングスタビライザーの駆動クランクは、二本のシャフトがクランク板に垂直に固定されないと、左右のスタビライザーのアライメントが出せません。よってこの治具台の上下の面は平行であることが第一条件・・・。次に上面に開けられた孔は、垂直でなければクランク板のアライメントが出ません。こういう治具を国内の大手メーカーが発売してくれると・・・多分、多くの自作モデラーは購入するでしょうなあ・・・。此れが有ればグライダー製作の強力なアイテムに成るでしょうし・・・。OK模型のトムさん!一考願います。材質は発泡ジュラコンでも良いと思うんですがねえ・・・。多分・・・こういう治具の量産品を確実に作って販売できるのは、令和の現在ならOK模型が一番現実性が有ると思うんですがねえ・・・。

● 本機のスタビライザーのロック機構・・・製作記事を読んでいて驚いた・・・。山本さんらしからぬ、かなりアバウトな工作だったから・・・。駆動クランク側のアライメントは正確に行いますが、クランクから延びる二本のシャフトの入るスタビ側の二本のパイプ・・・平行配置じゃ無かったんですなあ・・・。記事中の三面図のスタビライザーのパイプ位置の指示なんですが、最初は印刷ミスだと思ってたんですが・・・意図的にズラしていたとはなあ・・・。一番リブは正規のピッチでパイプを配置しますが、二番リブ側のピッチを僅かに広げて、シャフトとパイプの摩擦でロックさせると記載してあります。

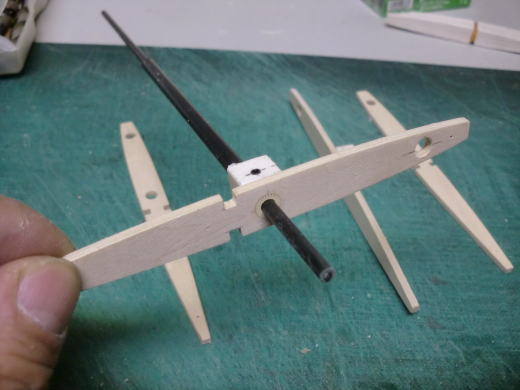

● まあ・・・直径2,4mmのピアノ線と材質不問の受け側パイプだから可能だとも言える構造です。しかし・・・本機に使用したのはカーボンシャフトとカーボンパイプ・・・。僅か100mm足らずの寸法では、ピアノ線ほどの柔軟さが無いんですなあ・・・。よって確実にロックできる方法を考えなければ成りませんでした。で!・・・あれこれ考えて、出来上がったのがこの構造・・・。画像のPVC樹脂のブロックを取り付けて、駆動クランク側のシャフトをインナービスの先で押さえる簡単機構を作ってみました。画像に見えるブロック内の段差は、カーボンパイプが入る孔です。カーボンパイプは竹の繊維質に似ています。孔を開けてタッピングのねじ山を作る事は不可能に近い・・・。よってねじ山を作るのはPVCブロック側です。厚さ10mmのブロックに、4,1mmの貫通孔を開け・・・その内側に深さ4mmの深さまで6mmドリルで孔を広げて段差を付けます。此処にカンザシ受けのパイプが収まります。

● PVCブロックの残りの厚みは6mm・・・。この中心に2mmの孔を開け3mmでタップを切ってねじ山を作ります。此処にインサートのホーローねじを埋め込んで、クランク側のカーボンシャフトを軽く押さえればロックが掛かります。作るのはちょこっと面倒臭いですけどね・・・確実にロックできるので飛行中にスタビライザーがシャフトから抜けるっていう事故は起きません。ほんの少し押さえるだけで良いんですよ。六角レンチでギッチギチに締めなくても・・・。だからシャフトよりもゼロコンマ1mmのみ大きくなる孔を開けたんですなあ・・・。シャフトはカーボン製・・・。PVCブロックは軟質のビニール製・・・。シャフトを僅かに押さえると、残ったシャフトの面がPVCの内側の孔に押さえ付けられます。軟質の孔の内側なので摩擦力は大きいでしょうなあ・・・。だから抜け難く成るんです(笑)・・・。此れが金属シャフトと金属ブロックだったら不可能だったかも知れません。要するに・・・材質の硬さの差をうまく使うと、こういう構造も可能に成るんです。

● 更に付け加えるなら、ピアノ線は丈夫ッて言いますが・・・曲げ難い材質は撓り易いって特徴も持ってます。フラッターの原因には、この撓りも含まれる訳ですが・・・ならばピアノ線よりも直径が大きく、しかもしなりが少なく軽い材質・・・そんな夢の様な素材が炭素繊維を固めたカーボンシャフトなんですなあ・・・。まあ、当時としては特番等でマスコミ報道されていた未来の夢物語の素材が、令和に成る前から当たり前に存在した二十一世紀初頭なんですから使ってみるのも一つの手・・・。多分、同じ長さでもピアノ線よりも直径の太いカーボンシャフトの方が軽い筈です。シャフトが太くなった分カンザシとしての信頼性も上がった訳ですから、飛行中の安心度合いが高まったとも言えます。

● 平成以降のレーザー加工によるバルサキットにも、昭和の遺物キットにも言える事なんですが・・・、主翼二分割構造で胴体の側面にカンザシを介して取り付ける構造の場合は、その工作手順を間違うと最終的に胴体側に主翼がスムーズに勘合出来ません・・・。昭和の遺物キットは特に、OK模型みたいな超親切な組み立て説明書(小雑誌)なんか付属していません。多分・・・当時の何処のメーカーさんも上記画像みたいな組み方はしてないだろうと思います。画像は水平尾翼の左右分割構造ですが、主翼は其れがもちっと複雑に成ってるだけで構造は同じなんです。カンザシ部分を並行配置で固定したんだから、主翼側に収まる受けのパイプもスムーズに抜き差しできなければ、生地完成後ではどうしようも無く成ります。

● どうすれば綺麗に収まるのか・・・。画像の様にカンザシ受けのパイプが固定されるリブのみを正確に取り付ければ良いんですなあ・・・。此れならベテランさんでも初心者さんでも出来ますよ。このパイプを固定したリブの構造体を主翼を組む時に取り付ければ良いんです。主翼の前後が左右にズレていようが・・・上反角が左右で違っていようが、カンザシ部分だけは左右とも確実にスムーズに抜き差しが出来ます。まず、初心者さんが昭和の遺物を安く落札して手にしたのなら、このカンザシ部分から格闘しましょう・・・。最終的に主翼が胴体にはまら~あああああああん・・・。って事にはならないですよ(笑)・・・。

● 尾翼を胴体に組み込んでからの部品取り付けや仕上げのペーパー掛け・・・、こんな複雑な構造を有するグライダーのキットが今まで無かったのも頷けるんですなあ・・・。キットにしちゃったら、作り手側の工作レベルがモロに露見してしまい、組めなかったモデラーからはネットのお仲間掲示板やら一桁チャンネルで散々文句を言われるかも知れませんし・・・。そら!キットとして存在しない訳ですよ。何度もキットにしようと過去に挑戦したあらゆるメーカーの開発部・・・多分、この尾翼構造で開発が止まるでしょうなあ・・・。

● 本機の簡単な構造に見える垂直尾翼・・・垂直尾翼の真ん中付近の厚さ10mmの支柱が全ての構造の大黒柱なんですなあ・・・。さて!・・・レーザー加工機が存在していなかった昭和の時代・・・この複雑な構造体を昇降盤で切り出すのは至難の業・・・。この支柱部材だけで工程数は20位在りますなあ・・・。この部品の加工だけでワンロット500機分の材料切り出しなら丸三日でしょう・・・。コスト割れ必至・・・。さあ!ネット物知り博士ならどう考えるか・・・「レーザーカットすれば超簡単!・・・。」って案配かなあ・・・。通常のレーザー加工機なら、ベニヤなら3mmくらいまで・・・バルサならハード系で6mmまで・・・同種のソフトバルサならハードの振動数なら寸法が縮むか燃えるでしょうなあ・・・。ネット物知り博士は、ハイテクの加工装置の限界ってものまでの知識は持ち合わせておらん様ですなあ・・・。

● 過去に存在したネットショップで5mmのスチレンペーパーを主材に使った小型EDFを搭載するジェット戦闘機を販売していたんだが・・・。まあ、ブームの最中・・・専門誌で紹介もされていたので購入したモデラーも多いと思うが・・・。このジェット機の主材の5mmのスチレンペーパーをレーザーで型抜きしたメーカーさん・・・。その切り抜きには物凄く苦労したらしい・・・。スチロールは熱量を与え過ぎると溶けてしまうので寸法が縮むんですなあ・・・。よって熱量を下げると今度はレーザー照射が曲がって切れてしまう・・・。所謂、垂直に切れないって事ですよ。其れが材料毎にバラついてるから始末が悪い・・・。元々がカッターナイフで切り刻む建築模型用の素材ですからねえ・・・。まあ、凡そレーザー加工機の本来の性能の半分くらいしか発揮出来ていないんじゃなかろうか・・・とは請け負った社長さんの内なる叫びでしたなあ・・・。よって柔らか過ぎる素材と、レーザー照射の限界を超える厚みのバルサ材には対応出来ません・・・というのが、レーザー加工機の限界でしょうなあ・・・。「ブルーエンジェル60のキットを、原寸三面図からデータを拾って全部レーザー加工で作ってみたいと思います!・・・。」のページの主さん・・・。多分機首付近のENG周りに複雑角度で構成されている厚さ25mm以上のブロックバルサ・・・。記事が止まるかも知れませんなあ・・・。「何で切れないのおおおおお?????。」(笑)・・・。だから、世の中レーザーキットに移行した平成のラジコンブームでも、職人さんがアナログ重機で材料を刻むんですよねえ・・・。レーザーカットなら、全部機械がやるから人件費が掛からない・・・。もっと安く出来る!・・・。」・・・でしょうかねえ・・・。まあ、MKのバルサキットには通用しませんなあ・・・。

(Part-5に続く)