✈ ANTARES-Ⅰ型 (No-19) 山本昇氏オリジナル設定機 Part-5

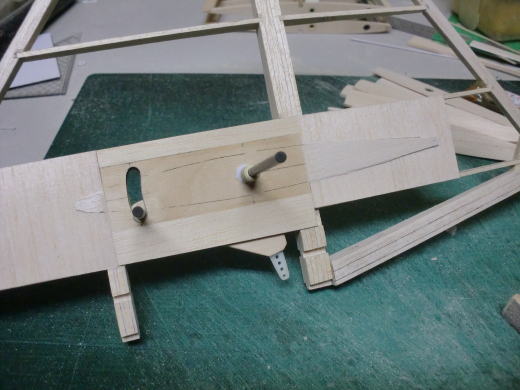

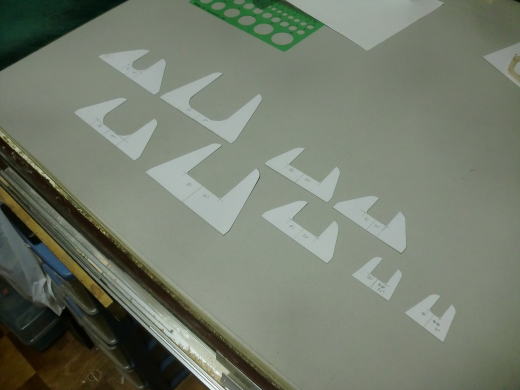

● スタビライザーフィレットを作ります。メインシャフトの回転軸受けの長さは一応10mmなので、其れに合わせて10mmの厚みに成る様にバルサシートを積層します。10mmのバルサを使えば早いじゃないか!・・・ってご意見も有ろうかと・・・。真夜中の住宅地・・・土砂降りやら台風並みの強風時では無いので、糸鋸盤の音が近所中に響き渡ります。そら!騒音公害でしょうなあ・・・。でも薄いバルサを積層するんならカッターナイフとサンドペーパーだけなので騒音はしません。さて・・・フィレットを取り付ける前の下準備をやっておかねばなりませぬ・・・。駆動クランクが内蔵された面は平面なんですが、前縁側と後縁側は其々テーパーなのでフィレットを其のまま貼ると、前後に隙間が出てしまいます。此れを防ぐにはテーパー部分を駆動クランク面と同じく直線状の平面にする必要が有るんです。

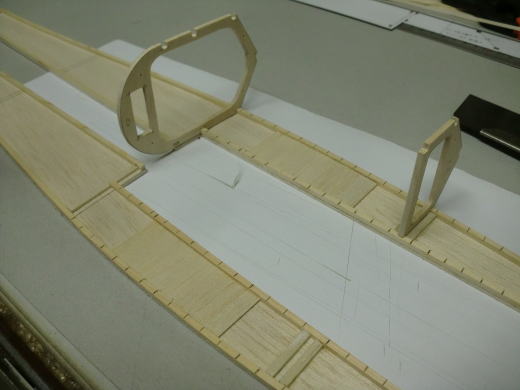

● フィレットと同サイズの部材を其々切り出して、画像の様にテーパー面に貼り込みます。此れをクランク面を基準に平面に成るまで削り込みます。僅かフィレット後部では1,5mmの高さしかありませんので、一気に削らず慎重に少しずつ削りを入れます。此処がクランク面に完全に平面に成らないと積層したフィレット部材の確実な取り付けが出来なくなります。まあ・・・バルサシートの容積の半分は削り落とす事にはなるんですが・・・。

● この積層フィレット部材で一番重要な箇所は、駆動シャフトのスリーブにフィレットの孔がピッタリ収まらなければなりません。其れを可能にするには同直径のパイプに挿入しながら積層シートを貼り合わせれば良いんです。此れなら基準も採り易いので確実に貼り合わせが出来ます。都合厚みの違うシートを4層貼り込みますが、ムクのフィレットよりも、積層した部材の方が接着面がある分丈夫になりますし、削りの段階では硬化した接着剤が適度な抵抗に成るので不意な削り過ぎを防いでくれます。フィレットの部分のみ若干逆アールに成るので、フィルムが貼り難いって思ったら、前回製作のヴェガの様に下地を作って刷毛塗り塗装すれば良いんですよ。フィルムよりも綺麗に仕上がりますし・・・。

● たった此れだけの部材の取り付けなんですけどね・・・美的センスのご披露ってだけじゃ無いんですなあ・・・。本機の尾翼の構造を見れば解りますが、滅茶苦茶簡素化されてます。要するに胴体の後部なので重量増加に成る様な頑丈な構造には出来ないんです。しかしフライングスタビライザーという少ない面積の保持部品で、此れだけの面積の水平尾翼を支えなければ成りません・・・。其れには其れなりの補強部品も必要なんですなあ・・・。駆動クランクの軸受け板を跨いで前後にフィレットを取り付ける事で、駆動クランク部分の補強も兼ねています。よって美的センスの構造体ってだけでは無いんですなあ・・・。中学時代の初心者の頃には全然気づけなかった事が、半世紀も経つと当時の山本さんの設計構造の理念が手に取る様に解ります。むしろ・・・構造の進化も可能に成りました。

● ・・・またトンビが誰にも作りきらん技術ばひけらかしとるバイ!・・・。閲覧している面倒臭がり屋さん達は、そう思ってるでしょうなあ・・・。今から作る治具は以前から教えて欲しいと、メールが沢山来ていたんですが・・・作る機会が無いほど色んな形状に飛行機がバラけていたので作りませんでした。しかし・・・今後のラインナップは、このアンタレスを初めとするスパン2000mmクラスの機体が増えるので、持っているとかなり便利な治具に成ると思います。ただし!・・・この治具の製作には糸鋸盤の特殊加工と昇降盤による正確な幅の板加工が必要なので、これ等の工具をお持ちでないモデラーさんには自作は無理だと思われます。ただ・・・構造を理解すれば、危険で高価な昇降盤を購入されずともホームセンターで購入出来るスライド型の丸鋸を代用出来るでしょう・・・。当工房の工作も卓上スライド型丸鋸においての加工で記事を進めて行きます。ただ・・・本格的に綿密にいいいい!の精度を期待するモデラーさんは、昇降盤の購入を検討して下さい。初心者さんは・・・定盤が傾く昇降盤がお手頃なので其方に飛びつくと思うんですが、かなり危険ですよ・・・。初心者さんは直径40センチの丸鋸の刃が傾く方が良いんじゃないかなあ・・・。ただし!、新品でも200万以上・・・中古なら50万円くらい・・・重さは300キロぐらいありますけど・・・。畳の上にもフローリングの上にも置けませんなあ・・・。邪魔だからよいしょと抱えて棚に収納・・・出来るサイズじゃ無いですよ(笑)・・・。

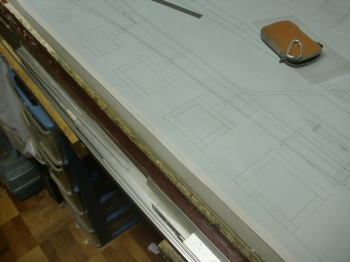

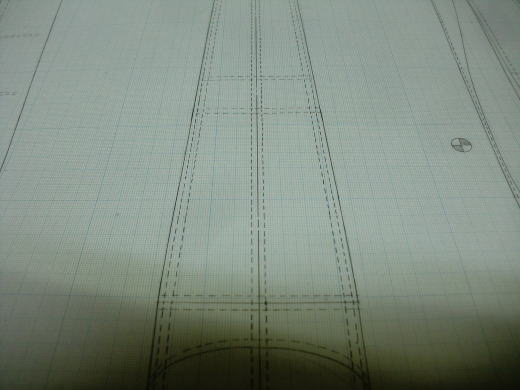

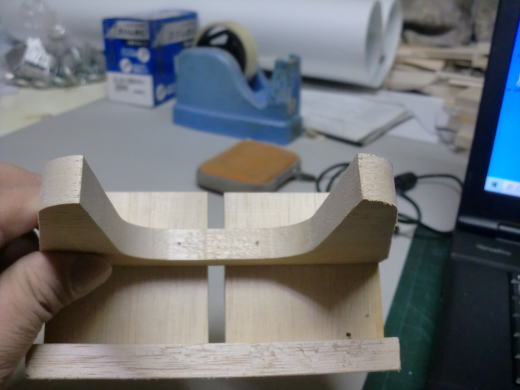

● 本機の胴体は現在のソアラーでも使われているありふれたフォルムです。機首側にはパイロットが搭乗するので太く・・・尾翼側は極力胴体を細く絞って在ります。よって治具の形状もかなり特殊です。胴体の構造としては側面形の前後の嵩が大きいので後部は嵩上げが必要に成ります。さて・・・最近のブログを見ていると、多くのモデラーさんがこの胴体の組み立て治具を自作されて紹介していますが、ある一点のみ対応不可能な対処が為されていません・・・。非常に残念ですなあ・・・。胴枠毎の胴体の外側寸法にはめ込む方式が多いんですけど・・・此れさえあれば量産も出来る!と締め括ってたんですがねえ・・・。もし・・・側板の板厚が最初の機体よりも薄かったら、胴枠と側板内側は完全な接着が出来ません・・・。もし、側板が初号機よりも厚かったら胴枠の接着は完全ですが、側板の外側が大きく凹みます。強い力で凹んだバルサシートは水分を含ませても、元の状態まで膨張する事は出来ません。バルサのシートって・・・3mm表示でも2,6~3,4mmくらいまでの違いが在りますしねえ・・・。

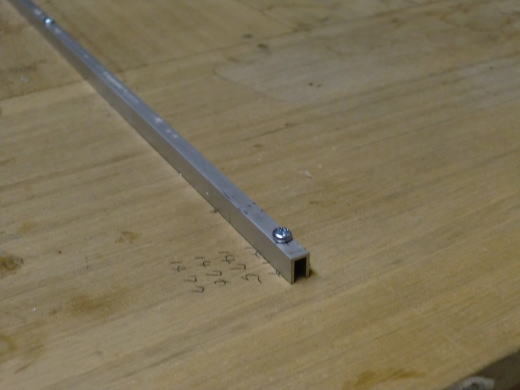

● この治具は側板の厚みにバラツキが有っても全然不具合が出ません。バルサシートの厚みがバラついていても、同じ圧力で胴枠との接着が出来ます。其の為のアルミのレールなんですなあ・・・。一点固定の治具では無いので可能なんですよねえ・・・。胴体を上部から見て、側板の左右のカーブが同じに出来ますし・・・胴体の中心軸も正確に出るので、垂直尾翼は其の中心線に合わせれば良いんです。ですから昭和の遺物のバルサキットにも、超ハイテクのレーザー加工のキットにも対応出来ます。要はね?・・・正確に組める治具さえ持っていればラジコン飛行機を作るなんざ、然程苦労はしないんですよねえ・・・。ただ・・・飛行機の構造体よりも治具の硬性が弱かったら意味が無いんですよ・・・。だから強固な治具で、構造体を制するって治具じゃないとね・・・。此れを面倒臭がってたら、無理でしょうなあ・・・。

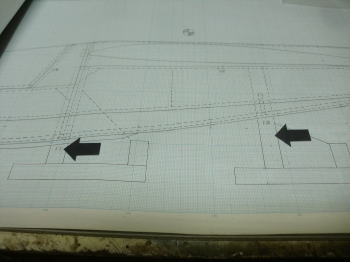

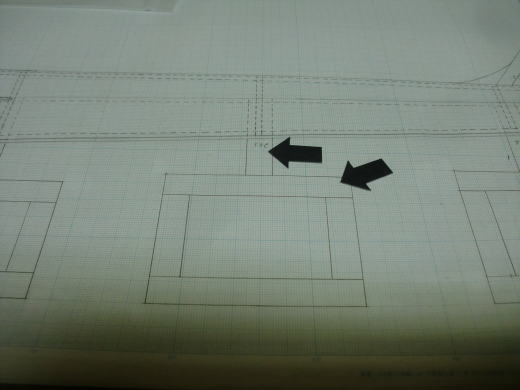

● この画像二枚で勘の鋭い人は、もうこの治具の全体像を把握出来た筈(笑)・・・。何故にある程度精度のあるアルミのチャンネル材をレールに使ったのか・・・。側板と胴枠の接着が確実に行える構造・・・。其れでいて胴体の中心線がズレない・・・。まあ!簡単に言えば、胴枠が左右非対称に接着されたってこの治具なら胴体の中心軸はズレないぞ!って事ですよ。以前にも記載したんですが、胴体の構造を組む時に後部胴体側から組めば胴体の中心軸はズレ難いんですよねえ・・・。其れが理解出来れば、この治具の全体像が見えて来る筈なんですけど・・・。

● ラジコングライダーのバルサキットを沢山作り倒したモデラーさんは、既にこの市販された大手メーカーのグライダーの構造体にはある共通点が在るのを知っている筈です・・・。何時まで経っても胴体の中心軸がズレるなあ・・・って思ってる人は、多分・・・主翼の取り付け位置から胴枠と側板を接着している筈・・・。其れから後部胴体を組み・・・最後に曲げのきつい前部胴体を力任せに絞っているんじゃないですか?・・・。実はこの手順が胴体の中心軸を狂わせる原因の一つでもあるんですなあ・・・。まあ・・・治具の組み立て手順を紹介しながら、追々説明していきますのでご自分の機体製作に活かして下さい。

● 嵩上げ用の部材にはファルカタ集成材を使いました。見た目が厚手のバルサみたいなので、過去に試作ガンバちゃんのブラシモーター仕様ギヤダウンユニットの取り付け棒材に使ったら・・・「こんなバルサの棒材なんかが、大直径のペラを回すユニットなんかに耐えられる訳ないだろう!。アンタ!ド素人かァ?・・・。危険な事するなよおおおお!・・・。」・・・ってなにも知らないネット物知り博士さんに言われたっけ・・・。日本酒でグデングデンに成って山に上がって来んな!って言いたいですなあ・・・。このファルカタ木材が出始めた時代だったので、まあ・・・ネット物知り博士でも知らない材料だったんでしょうなあ・・・。ホームセンターに行けば山積みされてたんだけどなあ・・・。ネット上の情報集めは長けてるんだが・・・自分のあんよで集める情報には、殆ど気づかない・・・ってのが、ネット物知り博士の特徴でもある(笑)・・・。

● このファルカタ集成材もその加工のし易さから色んな用途に使われてますけどね。実際に購入して自分で加工すれば解りますが・・・加工中と加工後に咳は出るわ、クシャミはするわ・・・花粉症も出ないのに、このファルカタ木材の加工に多くの自作モデラーが泣かされています。バルサみたいな見た目ですけど、その強度はバルサの比じゃない位に硬く・・・それでいてタッピングビスは手回しでも捻じ込めます。接着剤との相性も良い方ですよ。模型飛行機に使うエポキシ・瞬間・木工白ボンド等、用途に応じて使い分けがバルサ材よりも優れているので、治具の部材にも最適です。

● まあ・・・もっと治具精度を極めたい人なら、絶対に使わないだろうファルカタ集成材なんですが・・・。俺ならベーク板を使う!とかアルミアングルで補強して・・・とか、どうぞ!お好きなだけ精度を上げて作って下さい。このファルカタ集成材の桁でアルミのチャンネル材を挟んでますけど、ガタは殆ど出ません・・・でも!何時かは摩耗して精度が落ちる!・・・そういうご指摘御もっとも・・・。でも・・・精度を上げ過ぎると、誰も複製出来ない一品に成りますし、高価過ぎて誰も作れなく成る事もお忘れなく・・・。この構造ならホームセンターのみで材料は揃いますし・・・。因みに・・・この二枚の底板を跨ぐ橋桁材ですけど、接着剤を塗り込んでいません・・・。その代わり床面一杯に両面テープを貼り込んで仮固定・・・。このファルカタ材は両面テープとの相性も良いですなあ・・・。で!最後に下孔を開けてから、手回しのドライバーで30mmのコースレッドを捻じ込んで圧着してます。この両面テープって奴は長期間の貼り込み後、剥がすのに手間取るくらいの強度を持ってます。二年も経つとアセトン溶剤を刷毛塗って柔らかくしないと剥がれなく成るんですよねえ・・・。

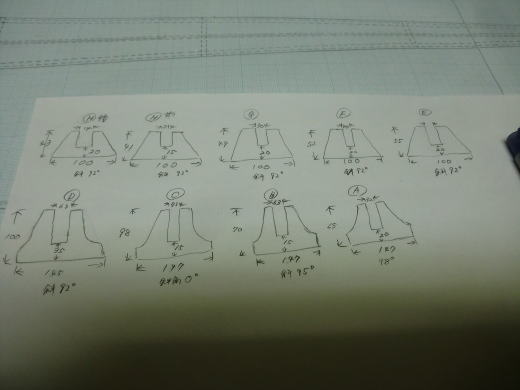

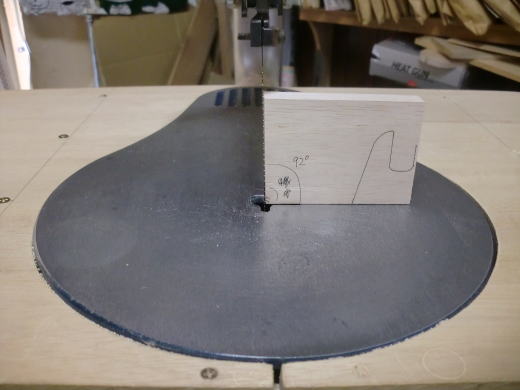

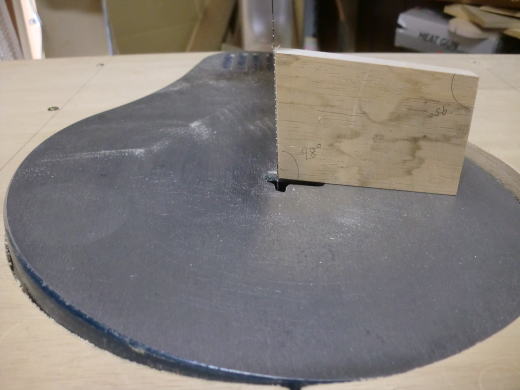

● まずは図面より寸法を採ってから形紙を作ります。寸法表に記載している(斜92°・・・)って数値が本治具の肝になります。厚さ13mmのファルカタのシート材からこの部材は糸鋸盤で切り出すんですが・・・。通常の切り出しの鋸刃は定盤に対して垂直です。其れが切り出しの基本なんですが・・・。プラスチック製の玩具の糸鋸盤には付いていませんが、本格的な糸鋸盤は定盤が傾斜するんですなあ・・・。よって92°って事は、定盤を2度傾ければ良いんですよ。その状態でこの隙間を切り抜くとどうなるか・・・。此れが本治具の構造には必要なんですなあ・・・。だからって誰でも一発で確実に切り出せるって技術でも無いんです・・・。ご自分の糸鋸盤の性能を熟知してからでないと、必ず失敗します。上下に鋸刃が動くって事は、定盤も小刻みに振動しています。よって材料は定盤の低い方へと移動する挙動なので、材料をしっかりと指先で制しないとトレースしたライン通りには切れません。その辺りが本治具の部品切り出しの難しさでもあります。此れだけは・・・誰でも簡単に!・・・とは言えません。まあ・・・走った距離数(切り抜いた距離)が長い人程、ご自分の糸鋸盤の性能やら個々のクセをご存知の筈・・・。こういった特殊加工の技術はモデラー個々の経験が可能にします。いきなりやるとケガするかも知れませんので、充分ご注意下さい。ファルカタ集成材を侮ることなかれ・・・見た目はバルサっぽいですけどね・・・。

● 左は92度・・・。定盤は右側に2°傾いています。このホームセンターで購入可能な糸鋸盤ですけど・・・電動工具の世界ではかなりメジャーなリョービの製品なんですけど、造ったのはどうもメイドインチャイナみたいですなあ・・・。一応傾斜角度の目盛りは有るんですが、2°に設定して定盤を観たら、どう見ても2°以上に見えるので・・・、スライド丸鋸を2°に設定してゲージを作り検証したらやっぱり傾き過ぎてました(笑)・・・。まあ・・・大事な角度の目盛り表示が好い加減なので、治具を作って合わせた方が正確だって事ですよ。右画像は98°です。定盤は8°傾斜しています。因みに・・・モノタロウで購入したマキタのインパクトドライバーのニッカド12Vパック二個の内の一個・・・充電待機ランプが付きっぱで中々充電が始まらないので、修理に出したら配線の一部が最初から欠損しているとの事。って事は手抜きの不良品・・・天下のマキタの製品に有ろう筈が・・・って思ったらメイドインチャイナ・・・もう開いた口が塞がりませんなあ・・・。新品と交換してくれたんですが、ニッケル水素型の12Vバッテリーを勧められたので其方に変更・・・。形状が同じなので互換性もバッチリ!。現在まで不具合は起きていません。ホント!中華製には泣かされますなあ・・・。中国四千年の歴史!って何なの?・・・と問いたい!。

● 画像上部が機首方向です。左は1番フレーム・・・斜角は98°です。右は2番フレーム・・・95°です。この二つのフレームの位置する胴枠の外側側板は、カーブ面なので厳密に言えば一点しか接触しません。よって外側を押さえると側板が僅かに凹む事には成りますが、この程度ならティッシュペーパーに水を含ませて拭く程度で凹みは元に戻ります。要はカーブがきついので胴枠が接着中に動かない程度に押さえられれば良いだけですから・・・。

● 画像上部が機首方向です。左は3番フレーム・・・この位置が機首方向と尾翼方向の外側板のカーブの頂点です。よって治具の斜角は0°です。右側は4番フレーム・・・以上この治具を境に尾翼後部までの治具はすべて92°設定です。何故なら・・・4番フレーム以降垂直尾翼の支柱(V2)までの外側板は直線だからです。昭和から令和にかけてメーカーさんのグライダーキットを作り倒してきたモデラーなら既に気づいていた筈・・・。特殊な形状のスケールグライダーを除き、ほぼ全てのグライダーの後部胴体の外側板は直線です。直線だから一律92°設定なんです。ね?・・・ラジコン飛行機を後部胴体側から組むと、胴体の中心軸がズレ難い理由がお解りか・・・。二枚側板のバルサキットが何故に存在するのか・・・。早い話が胴体内部の容量を最大限確保できるからですよ。

● この二枚側板構造の胴体は、ラジコン飛行機がシングルボタン打ちプロポ以前から存在しています。まあ・・・平成生まれのモデラーさんはミニサーボやらマイクロサーボが当たり前の時代しか知りませんが、昭和黎明期の受信機もバッテリーも物凄くデカい・・・。グローENGが非力だった時代は、まだイグニッションプラグの付いたガソリンENGで飛んでいた時代・・・。ただ・・・受信機は玉式(真空管)、バッテリーは・・・そうだなあ・・・プラグヒート用の平角乾電池を数本束ねた電池って言った方が良いのか・・・。要するに、今の90クラスの飛行機サイズで2チャンネル分のラジメカって所でしょうか・・・。ジェダイマスターのお話では、エンジンがかからずバッテリーが消耗して飛ばせなかった日も有れば、玉式受信機の具合が悪くて飛ばせなかったとか、当たり前の時代だったそう・・・。帰宅したら奥様が・・・「今日は飛ばさなかったの?。」って聞くくらい、飛んでも飛行中にラジメカ不具合でのノーコン墜落も当たり前で、タマに調子よく飛んでも無傷で持って帰ったら、再び奥様が・・・「今日は飛ばさなかったの?。」って聞いてくる位に、ラジメカが不安定だったのだそう・・・。まあ・・・そういう時代の航空自衛隊の亜音速戦闘機(F86)のD型・・・。電気機器はまだ真空管を使っていたので、飛行中の落雷ではよくトラブっていたんだそうですなあ・・・。そういう時代のラジコン飛行機なんだもの・・・。見た目はD型の方がラジコン化し易いんですけどね。機首のレドームをスピンナーにして、エンジンは倒立搭載すれば、まだDFユニットが一般的じゃ無かった時代のモデラー諸氏の奮闘ぶりが、自作ジェットスケールモデルには溢れ取りましたなあ・・・。F86のF型?・・・機首にエンジンとプロペラ付けたらイマイチでしたしねえ・・・。

● ・・・またトンビが誰にも作りきらん技術ばひけらかしとるバイ・・・。誰にでも作れないんでしょうかねえ・・・。まあ、一部の面倒臭がり屋さんには無理でしょうなあ・・・。でも自作モデラーなら、其れなりの工具もお持ちの筈・・・。ちょこっと腰を据えれば作れるレベルだと思いますよ。このアンタレスの胴体の形状・・・。側面のフォルムを見て、何かを創造出来た人はこの治具の汎用性を見抜きましたね・・・。木村模型のユーコンを覚えていますか?。大戦スケールの数あるラインナップの共通点・・・。側板の形状と翼端の形状のみが、其々の機種に似せて有るけど、上から見たら全部同じ形をしています。ユーコンは操縦してる人からは側面しか見えないので、此れでも良い訳ですよ(笑)・・・。あくまでも観てる人の満足では無くて、飛ばす人の満足のみを設計に盛り込むと、こういう単純な形状で何機種も出来たりするんです。この治具ならアンタレス一機種分の専用治具じゃないって事に気づいた筈・・・。

● アンタレスの胴体上部の形状を同じ幅の胴枠配置にして・・・高さのみを変更すれば別機種のセミスケールグライダーにも使えるんですなあ・・・。たとえばヴィンテージ系ならばザノニアやらライハーやら前田式にも使えるなあ・・・。近代グライダーならシーラスやらディスカスやら・・・何でもセミスケール化設定なら、この治具一本で組めますよ。胴枠押さえの治具が前後にスライド出来ますし・・・。まあ・・・当工房ホームページの見出しに記載してあるグライダーキットの件・・・。いよいよやるとか!・・・とは、阿蘇のジェダイマスターの弁・・・。まあ・・・大手のメーカーさんには逆立ちしたって価格面では敵いませんが・・・。「おおおおお!その手のキットば作るとか!・・・その手抜き具合なら俺は買うバイ!。」とのご返答・・・。材料のコストの低減なんか定価で材料を購入するんだったら上乗せなんか出来ませんが、そういう部材をキットに入れなきゃ良いんですなあ・・・。定価で材料買ってレーザー加工で部品作って、残りは自分で材料買って組み立てて下さい!って内容にすれば・・・。ラダーホーン類のパーツを入れなきゃ不親切・・・なんて、入れても使ってくれないんだったら意味は無い。だったら、徹底的に部品を抜いて価格を落とせばいい訳ですなあ・・・。所謂、購入するお客さんを万人向けでは無く、ある特化した目的のモデラーにのみ限定すれば良いんです。此れなら文句を言う正義の味方気分のモデラーさんが何をぶ~垂れたって買わなきゃ良いですしね。多分・・・不買運動とかおっ始めたら営業妨害で被害届も告訴も出来ますし。

● 大手のメーカーさんは売れそうもないマイナーな機種は販売しないでしょ?・・・。世界中のメーカーのページを見て回って、売れ筋の機種をピックアップ・・・。その機種のみを作って販売すれば全然売れないって事も無いんですなあ・・・。ラジコンメーカーを起業したら、その販売機種にはゼロ戦とムスタングを入れとけば売れない事は無いってのが業界の定説・・・。でも、少数のモデラーにはなるんだが、皆が持ってる機種は目立たないから欲しくないってネットで探すが目ぼしいものが無い・・・。よって無いんだから自作したいが図面が引けない、部品の専門的な加工工具が無いし使えない・・・。要するに手抜き具合ってのは、そういうモデラーさんの作れない所のみを刻んでキットにしてあるという中途度合いが半端ないキットを作れば良いんですなあ・・・。此れなら定価購入の材料でも加工するんだから価格の上乗せは出来ますしね。後は購入するモデラーが自由に組めば良い・・・。でも完成画像に近い飛行機には成るんだし・・・。不親切極まりない手抜きキットに見えるが、ある特殊なモデラーさんには天の助け・・・。ドレスアップするのも自由だし、その仕上げ度合いは個々のモデラーで変化する訳だから、飛行場に持って行っても誰も持ってないカスタムな一品に成るんだし・・・。「ワシの手が震えんうちに早よう販売しちくりィ~・・・。」・・・御年75歳のジェダイマスター!・・・もちっとお待ち下さい!(笑)・・・。

● 各治具台の固定部品を作ります。材質はヒノキです。メイン板は3×30mm・・・このヒノキの板は長い方に木目が走っているので、テンションを掛けて湾曲させると割れてしまう恐れも在りますので、両端に3×5mmのヒノキ棒を湾曲止めとしてエポキシで接着しました。3,5mmの孔が三つ開いていますが、この孔に其々ビスを刺して締め込む事で治具台が固定されたり前後にスライド出来たりします。構造は至って簡単!・・・小学校中・高学年辺りで習う支点・力点・作用点の原理を応用しています。

● スライド治具の底板側面には、4×4mmのヒノキの棒材をエポキシで張り付けてあります。この棒材を単純にヒノキの板で押さえ付けているだけの構造です。此れだけでズレたりしないのか・・・。ズレたりしませんよ(笑)・・・。ヒノキの特性は、乾燥しているとは言い難い製材面です。ある程度の曲げにも対応できるって事は、若干の水分も含んでいる状態で目が締まっている木材です。だからヒノキ素材の湯舟が出来たりします。ヒノキの棒材をヒノキの板材で押さえるんですが、この粘りのあるヒノキの表皮が摩擦力増大を生む要因じゃなかろうかと推測します。

● この三つのビスの内・・・両端の二つのビスは定盤に締め込んでありますが、ヒノキ板は完全固定されていません。このビス止めされたヒノキ板の端っこが支点となります。さて・・・真ん中のビスを締め込むとヒノキの板が圧着されてしなります・・・。このスプリング効果がスライド治具の端のヒノキ棒を強力に押さえ付けています。よって締め込むビスの作用で湾曲したヒノキ板が力点・・・スライド治具のヒノキ棒を押さえ付けるヒノキ板の面が作用点となります。二本のビスはナベ頭なので、ヒノキ板のしなり荷重の開放は上部に逃げる事が出来ません。よって定盤にヒノキ板を押さえ付ける相乗効果が生まれます。

● スライド治具は中心をレールに沿って前後に動く事しか出来ませんので、この両端の押さえ治具で完全なる固定が可能になるんです。まあ・・・使い方を熟知すれば、押さえた板のテンションを僅かに緩めて、摩擦力が大きいのでスムーズとは言い難いのですが・・・ガタ無くスライド治具を前後させる事も出来る様に成れば、量産の場合の作業効率アップにはなるでしょうね・・・。実際に中華の下請けさん達は、画像の様な治具を複数持ち・・・接着剤の硬化中は胴体をはめ込んだまま放置プレイ・・・。その間に次の治具で胴体の組み立てを行っている筈です。此れが模型飛行機の量産です。ただ・・・多分、その量産治具が経年変化で遊びが大きく成ってるとか、歪みが出ているとかの不具合を点検修理しないまま量産するので不良品が多発します。世界中に散らばる不良率何十%位在るんだろう中華製のラジコン完成機・・・フィルムで中身が見えないので、購入したモデラーが飛行中の空中分解等で初めて構造不備に気づく図式・・・。

● 治具っていうのは大量生産には無くてはならない工具です。治具が壊れていても気づかず使うという行為は不良品を連発する要因に発展します。だから量産する工場には、保全という部署が存在しています。この保全の検品作業員が手を抜くと、治具のみならず・・・製品も不良品が連発するんですなあ・・・。治具を使うと省力化が出来るのは良い事なんですが、作業をする側が集中していないから、治具の不備にも気づけません・・・。未だに中華製の完成機には危ない手抜き飛行機が見つかるって事は、最早その飛行機を組んでいる職人は職人のレベルにも達していないのかも知れませんなあ・・・。EZの完成機を作っていた東大阪のパートのおばちゃん達を見習え!って言いたいですなあ・・・。多分!OK模型が再びEZを量産する運びと成った場合、昔のパートのおばちゃん達を再雇用して作らせたとしても、中華みたいな致命的な欠陥だらけの完成機は作らないでしょうなあ・・・。OK模型のパートのおばちゃんやら、協力工場の職人さん達のモチベーションは、ハッキリ言って量産職人のレベル・・・。現在のネット物知り博士の知識と技術の遥か上を行ってると言っても過言ではないでしょうなあ・・・。昔が懐かしいですなあ・・・。ネット物知り博士の皆さんは、EZ完成機の粗悪なバッタもんは作れますが、スピルバーグの映画にも使ってもらえる様な高級なEZ完成機は・・・作れないでしょうなあ・・・。東大阪のパートのおばちゃん達は、ある意味スピルバーグ監督に認められた職人とも言えますなあ・・・。

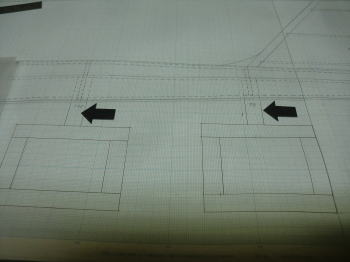

● 昭和50年代前半の作品である本機の時代には、まだレーザーカットはおろかスロットインの溝加工も存在していません。そんな時代に既に自作機で主尾翼のスロット加工を施して機体を組んでいた、山本さんの先見の目は未来を先取りしていました。多分・・・メーカーとして最初のスロット加工はテトラ(丹菊モデル)だったと記憶しています。ただ・・・当時の自作モデラー諸氏が挙って使っていたかは不明です。さて・・・スロット加工の無かった時代でも、自作モデラーさんはあの手この手で飛行機を組み立てていました。その一つが画像の溝の追加加工です。この面倒臭い追加加工を施すと・・・何もしないで組み立てるよりは正確度合いが増します。此れは現在のネット物知り博士の手抜き飛行機にも使えますので、使って組めば一クラス上の仕上がりと成るでしょう。

● そんな面倒臭い事誰がやるかいな!・・・瞬間使えば直ぐに硬化するから胴枠がズレる心配は無い!・・・余計なお世話じゃ!・・・。御山に来ていた博士に言われたんだけど、着陸するのに機首から突っ込んだ博士の昭和の遺物・・・。其の壊れ方が酷かった・・・。機首は朝顔状態、水平尾翼は胴体から捥ぎ取れるわ・・・何やら胴体がフィルムを突っ張らせて膨らんだみたい・・・。全部瞬間接着剤で組んだそうだが、胴体の胴枠が軒並み側板から綺麗に外れとる・・・。薄皮一枚くっ付けて剥がれたんじゃなくて、単純に胴枠が内側板から外れていました。瞬間接着剤は荷重を掛けなければ強力な接着力を維持するんだが、強い衝撃が加わると結合崩壊が起きるんですなあ・・・。スロット加工の溝も無い側板に、3mmのベニヤ板の木口だけの幅で耐えられる訳無いでしょうが!・・・。だからべた付けの場合はエポキシ使えって図面には記載してあるんだけど・・・。

● しかし・・・画像の構造ならたとえ瞬間接着剤でも三つの面で胴枠を接着する事に成るので、何もl無いよりは胴枠は内側板から外れ難いでしょうね。まあ・・・本機の場合は木工ボンドをはみ出る位持って接着するので上記の様な不具合は起きません。博士の昭和の遺物であるガルモデルのオリオンの場合、材料は多少は平成の新品木材に変更したんでしょうけど、多分・・・図面にはエポキシを使うような指示が合った筈・・・。何で瞬間接着剤のみで昭和の遺物を組むかなあ・・・。胴体側板の機首側の絞りにはかなりの荷重が掛かった筈なんだが、高粘度の瞬間を使ったとしても強い衝撃では外れるって事ですよ。この時代はまだ固定周波数新電波の時代・・・博士はしきりに妨害電波を主張してたんだが、博士のバンドは博士だけ・・・。妨害電波は操縦ミスを隠す為だけの口実ですな。何故なら博士の周波数はアメリカバンド・・・。モニターにはっきりと日本国内使用可能周波数とは別のランプが付いていた(笑)・・・。大観峰に沢山いるクラブのフライヤー諸氏は、電波管理局のお膝元であるが故・・・会長、事務局長の指導の下、全員が正規の空物l周波数でした。この電波管理局のGメンさん達・・・頻繁にお山に現れて電波チェックしてましたもんね。「今・・・飛行機持って帰った人ってお名前解ります?・・・。」って、展望所で寝そべってたら資格証掲示して聞かれた事が有る・・・。でも初めての人だったので、クラブ員は誰も面識が無い・・・。多分、常連さんなら何かの情報は知ってたので、教えたかもしれませんなあ・・・。片棒担いで共倒れには成りたくないしね。其れも、もう過去のお話ですけどね。

● 見事に中心軸が出ましたなあ・・・。でも、まだ接着剤を塗り込んでの状態じゃ無いんです・・・。そ!仮組で治具に固定されています。治具に固定して、今度は正面から見て捻じれが無いかのチェックです。まあ・・・少々捻じれていても、胴体上面のアール面をプランクしてしまえば拘束出来るんですけどね・・・。博士の機体みたいな衝撃でバラけた場合、捻じれ荷重が一気に開放されるので、見るも無残な状態に成るかも・・・。だから歪みはある程度修正します。仮に治具から外して胴体がロール軸方向に捻じれた場合、その原因は胴枠に在ります。左右の側板に貼られたヒノキのストリング材と胴枠の勘合溝がピッタリと合っていません。左右の溝の高さが違うとか、胴枠の側板取り付け面が左右で平行に成っていないとか・・・側板が左右同じ大きさなら、その原因は胴枠にあると思っていいと思います。昭和の遺物はダイカットの刃による型抜きで部品成型してあります。一条さんのガルモデルならば、大型機の側板材は偶数枚重ねて昇降盤による指定角度の直線切りと治具拘束しての糸鋸盤によるアール面加工でしょう・・・。よって昔のバルサキットは、画像の様なベニヤ胴枠の型抜きは、そのダイカットの刃先の消耗が激しいので、抜けの悪いセットに出くわしちゃったら運が悪かった・・・と諦めて、自分でせっせと抜いてましたね。そういう経験をたくさん積んだ自作モデラーさんが、今のネット上におけるブログの教祖・・・じゃないんだなあ・・・。出来ればそうあって欲しいんだけどなあ・・・。教祖が手抜きすれば信者も真似をする・・・。其れがラジコンブームの崩壊に繋がった・・・とは思いたくないですなあ・・・。(Part-6に続く)