✈ VEGA-1A (3号機・工房オリジナル構造) Part-3

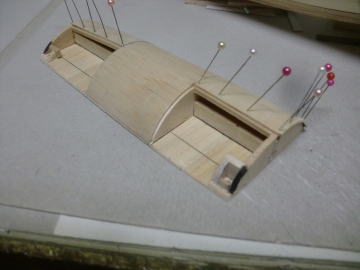

● 胴体後部のサービスハッチを作りました。今回のノックピンの位置と固定ビスの配置が逆転していますが、此れは初号機とは垂直尾翼の支柱の位置が変化した旨の処置です。このサービスハッチの本来の目的は、クランク板とリンケージロッドの結合アジャスターを交換できる様にする為です。山本さんのオリジナル機の場合はハメ殺しなので、もし何か不具合が起きた場合は、後部胴体を破らなければ交換が出来ません。私はこのはめ殺しという行為があまり好きじゃ無いんで・・・可能な限りの処置です。

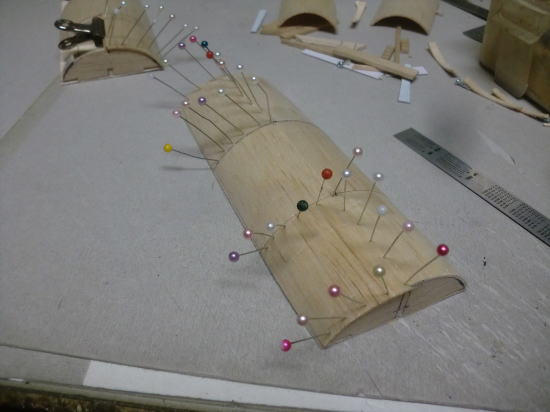

● 胴体中央部のメカハッチのプランク作業中です。前後胴枠に記した黒マジックの染色位置は、3mmバルサで壁を作った四隅のビス穴の外枠です。此れを作らないと、ハッチの固定ビスの取り付けの際、失敗すると胴枠内部に転がり取り出せなくなるので、逃げ場を無くす目的です。このバルサの壁を胴枠のカーブに合わせて削り込む作業が楽な様に、基準を設けました。このマジック跡が消えない様に削れば胴枠のカーブに沿っているという判断基準としました。

● プランクシートを全て貼り終えたら、ハッチ前後のプランクバルサのはみ出た部分を胴枠に沿って削り取り、胴体にビス留めします。胴枠を取り付ける際・・・胴体に固定してから作業を進めたので、当然なんですがピタリとハマります。後は胴体に合わせてサンディングを掛ければ見た目スッキリとした仕上がりとなります。初号機のヴェガと同じ固定方法なんですが、トムさんのグルグル飛行にも充分耐えるハッチなので、スライドピンによる山本オリジナル機から工房オリジナルのビス留め式に変更したのは正解だったようですね。

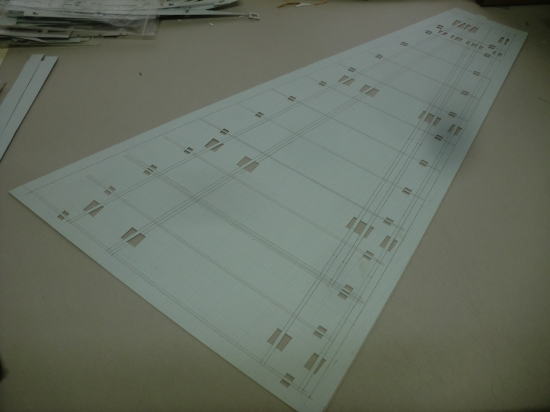

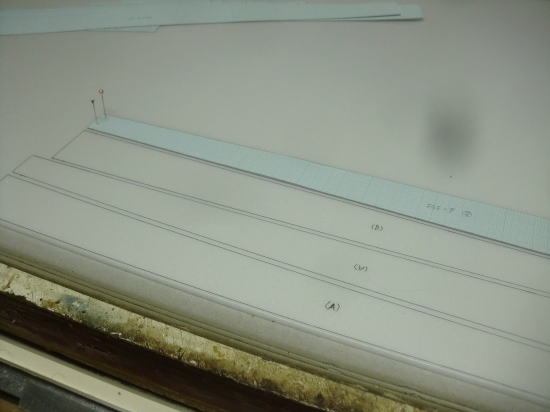

● 画像のバルサシートの寸法は120×1200mmの特注品です。10枚セットで購入し、残り二枚の内の一枚です。材質はメディアム系のハード寄りですので、かなりの高級素材・・・。木目が素直で適度な硬さと加工の容易さと、全てが良のハンコを押してもらえる材質ですね。このシート一枚の範囲で本機の主翼のバルサリブは全て採寸出来ました。画像左側のリブ材は、此れが片翼分となる数量です。

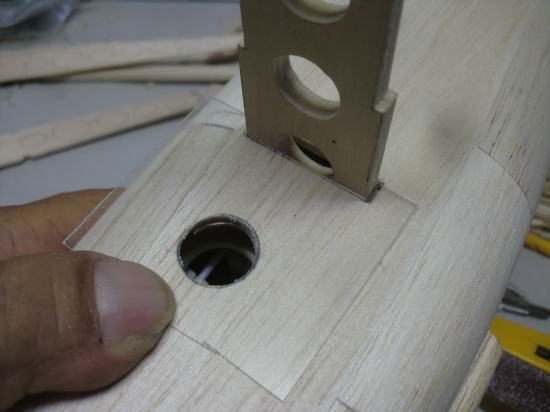

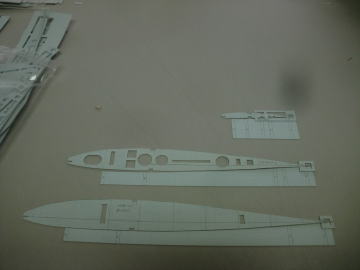

● 胴体側面に貼り付けるセンターウィング側の1番リブです。実は・・・主翼側に搭載する駆動サーボのリードハーネスを通す孔を空け間違えて、再度穴を塞いで孔を開け直さなければなりません。要するに・・・トレースした形紙側の孔位置が間違っていたのです。で、今回紹介するのは透明なプラシートを用いて、孔位置を転写して開け直す手順です。孔位置を正確に転写する為の基準が必要なので、胴体から延びたメインスパーを上下で挟みこむ切り欠きをシート側に作ります。

● この転写手順は、戦闘機整備で得た手順の応用なんです。F-4ファントムの下半角スタビレータ(スタビライザーとエレベーターの合体語)の前縁にはティァドロップ・スキンというチタニウム製の部品が取り付けてあります。この部材にはスタビ前縁を挟む様にビス留めする部分が組み込まれているんですが、新品には孔が開けて無いので交換する度に超硬ドリルで穴加工していました。其の孔開け加工の基準採りに当時の透明な塩ビシートを使ってました。そのファントムと同じ作業手順なんです。

● 其れを組み込む1番リブのスパー差し込み口に合わせてトレースし穴加工すると・・・今度はピタリと胴体側面の孔と一致しました。と同時に、形紙側にもこのゲージを使って孔位置のトレース・・・修正が出来るという優れものです。昭和の古~いアナログ的修正手順が、令和の新時代でも普通に通用するんです。(1973年の山本氏ヴェガ記事)を充分に熟読しても、画像みたいな修正手順は思いつきません。その後にどんな仕事に就き、どの様な知識と技術を身に着けるかにも寄るんです。全くの畑違いの職業のモデラーさんには思いつかない手順なんですが、実は・・・ラジコン技術の歴代のモデラー諸氏の記事を熟読すると、誰かが同じ様な転写手順を紹介してると思うんですが・・・。

● 前にも記載した主翼の組み込みに、全くの支障が出ない本機の組み立て手順がこういう事だとお解りに成った筈・・・。此処からは主翼の組み立てだけに集中して記載していきます。初期型機の組み立て記事を参考に、いや?・・・組立ててる最中に、今後本機を作る時はこういう構造にしよう!・・・と思っていたのを、今実践しています。此方の方が説明し易く私も組立て易いんですよ。今後の予定ですけど、トムさんのカンザシの新タイプが出来る情報ですので、VEGAー1Bで組み込む予定・・・。次の5号機・6号機は更に組み立てが進化するでしょうね。

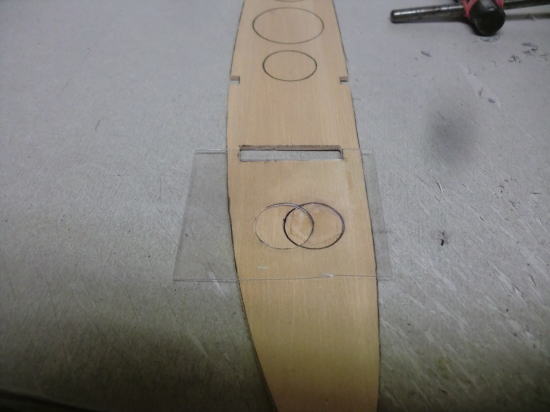

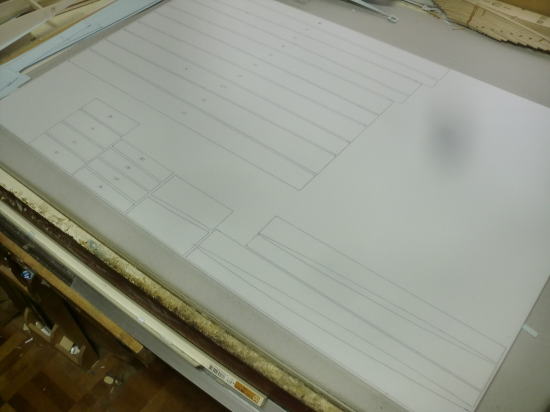

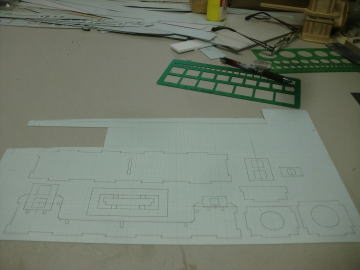

● 主翼組み立て治具の形紙を作ります。今回は従来の治具とは一部雰囲気が違います。主翼のリブ組みをしながら、捻り下げ設定も入れていく治具です。見た目は大変シンプルですが、要所は確実に押さえて組立てる事が可能な治具に成ってます。使う材料もホームセンターで購入出来る素材をベースにしてありますので、まあ、誰でも根気が有れば組立てる事は可能です。これ以上にシンプルな構造には出来ないので、この程度でも無理だと思うモデラーさんは諦めて下さい。

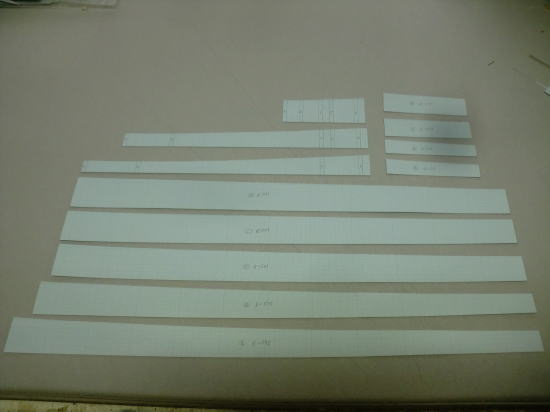

● 画像左側に見える三種類の形紙は、各種翼弦の物です。一番長いのは、本機の場合必要の無いリブ長(470mm)ですが、治具として必要な構造体なので、敢えて作図しました。真ん中の形紙は、センターウィングとアウターウィングの境に配置させるリブを載せる台座に成ります。画像右端の二枚のリブと台座の形紙は、アウターウィングの物です。上部の短くて嵩の有る台座は翼端リブなんですが、捻り下げ2度設定を付けて切り抜いた台座の形紙です。

● 今回の組治具には画像のスチレンペーパー(5mm)を使います。建築模型の素材を扱う会社(スタジオ・サカイ)の商品です。サイズは600×900mm・・・。この会社のスチレン製品・・・多分、物凄く精度の良い金型を使ってますね。このシートサイズの四隅の厚みをノギスで計測したら、其の寸法公差のバラツキは(0,1mm)程度・・・発泡溶剤の注入時から均一になる様に注意を払って製品を作っているんでしょうね。四隅の厚みが粗同じって事は、何処を切っても厚みは同じって事なので、作業がとても楽です。ホームセンターなら、そのバラツキの精度の悪さ・・・使えないレベルかなア・・・。

● ホームセンターに置いてある厚さ3mm程度の片面デコラの化粧合板・・・。本来なら、平べたに寝かせて積み上げるのが正解なんですが、本棚に立て掛ける様にして保管してるでしょ?・・・此れをやると、購入する際本棚から出したとたんに板が反り返ります。こういう薄い合板は、片面にプラスチック素材を使っているので、熱に反応し易く膨張と圧縮を繰り返す内に劣化して反り返る様ですね。要するに保管の仕方が劣悪なんですよ。模型メーカーの場合・・・薄い定尺の合板は、場所は取っても平べた保管・・・一番上には厚みの有る合板を載せて、湿度管理された部屋に保管されるのが常識です。此れはスチレン材にも同じ事が言え・・・この会社のスチレン板は平べた保管・・・だから反りがありません。

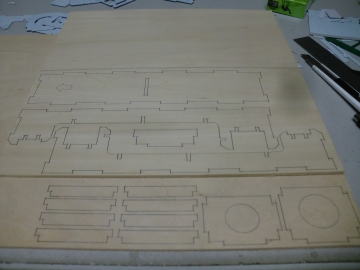

● 形紙からボールペンを使ってトレースしています。油性のボールペンと、表面を固めてあるスチレン板の相性がとても良いので、この組み合わせで使ってます。私が何故5mmのスチレン板に固執するのか・・・。一番使い易いからですよ。加工し易く・・・ある程度の指向性と強度も有り、更に軽い・・・曲げるという柔軟性には掛けますが、内部構造体を組み上げるには最高・最適だと思っています。内部構造スチレン構成・外部バルサ貼りの大型機(ANGEーSSG)・(Me163b-KOMET)の構造体にも使ってますが、比較的軽くて丈夫・・・壊れ難いとの評価ですね。

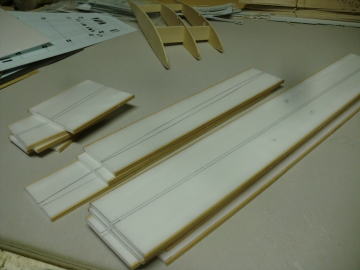

● 同じ形状と同じサイズの部材の場合・・・バルサキット製造のメーカーの基本的な材料取りの一例です。幅80mmの定尺シートの場合、幅38mm以上は切り出せないんです。何故なら切り出す鋸刃の厚みが必要だから・・・。両端の寸法が50:30mmの場合、素人さんなら絶対無理!って思うでしょうなあ・・・。でも、画像の配置なら取れるんですよ。同じテーパー状の形状なら、ひっくり返せば良いんです。取れない部材も採れる様に成るんです。

● 50mmと30mmのテーパー部材なら、80mm幅の材料から採れないじゃん!ってツッコミも有ろうかと(笑)・・・。この場合・・・ずらせば良いんですよ。定尺のバルサシートから採寸する場合、その加工する部材が何個採れるかを計算しながら採寸して切り出します。上記の寸法なら長さは400mm程度なので、定尺が900mmなら4個は採れる計算・・・。ところが実際にエクアドルから搬入される大割角材の長さは900mmから950mm(インチ換算の場合、36~38インチ)なので、シート加工した場合長さに余裕が有るんです。よって、このサイズが切り出せるって事ですね。今は廃業した加藤無線(MK)は、年に二回・・・大型のロングコンテナで直接エクアドルからバルサの大割角材を購入し、材質を吟味しながら部品加工してキットを作っていました。だから世界中で愛されたキットメーカーだったんですよ。

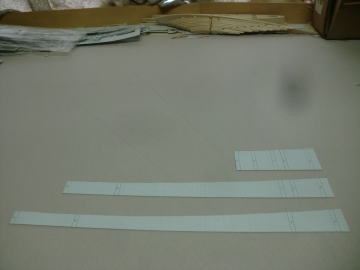

● 画像の材料取りの場合・・・両端が定盤の床面側に成ります。直接に接着するもブラケットを取り付けてビス留めするも、定盤の平面にピタリと設置出来なければ治具には成りませんので、2×5mmのヒノキ棒を専用接着剤(セメダイン系・Gクリヤーボンド)を塗り込み貼り付けます。床面に接する木口がある程度の強度を持ったので、定盤にピタリと密着出来れば、反対側の木口は直線だという事です。今回の治具は、この直線配置が重要になってきます。リブのカーブに合わせた相方の台座なんて使いませんよ。多分・・・50年前の山本昇さんなら、こういう治具を使ったんだろうなあ・・・を創造しながら作ってます。

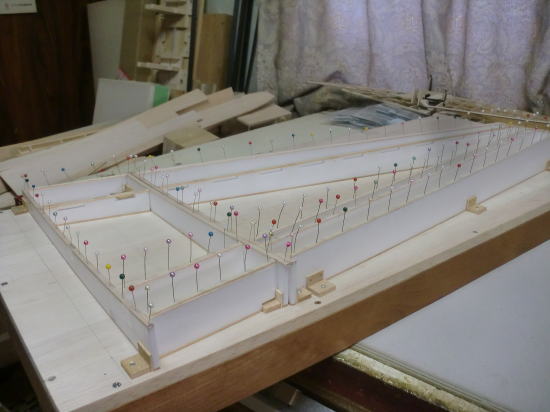

● スチレンペーパーで作った本機の治具台です。スチレン材の特徴の一つにマチ針が刺さり易いのが挙げられます。よって、リブ組み翼が正確に組めるというオマケまで付いてくるんです。別の手順としては、ファルカタ集成材の定盤に5mmのスチレンペーパーを二枚積層して固定すると、バルサの10mm以上を貼り込んだ定盤に匹敵する扱い易さに成るので、元の定盤に傷を付けない様にする事も出来ます。

● 一応の部材は取り付けました。全ての部材はブラケットを接着してビス止めにしています。此れからの作業手順は、部材の交差部分にはまだ若干の段差が有るので、図面と形紙を見比べながら細かく調整を行います。尚・・・画像の治具台の奥に見えるリブ組みは、胴体側に組み込まれるセンターウィングと同じ寸法に成っています。此れを治具台に固定して、カンザシ関係のパーツを組み込みます。

● 治具台本体には既に捻り下げ設定が入っています。この設定上でリブ組みをすると構造体自体が捻り対応で固定されるので、プランクシートを貼り込む際に大変楽に成ります。治具台を組立てるのには時間が掛かりますが、調整が終われば後は主翼の組み立てに専念出来るので、此れからの作業が比較的スムーズに進む事が期待されます。前回の初号機の場合、センターウィング付きの胴体を載せる治具台と主翼の治具台を合体させないと、捻り下げ設定を付けられないという事態が起きましたので、今回の手順に変更しました。此方の方が作業としては楽だと思います。

● 全ての部品の高さの微調整が済んだので、今度はマチ針が立て易い様に2mmのハード系バルサをスチレン材の小口に貼り付けて行きます。この部材取り付けにより、リブ組みの際・・・プランクシート貼り込みの際において、適度の圧着力が有るので確実な固定と形状維持が可能に成ります。ただ・・・今のままではリブ組みの正確さには程遠いので、更に部品を作って組み込まなければなりませんが、全ての部品の取付が済めば主翼の組み立てはかなりのスピードアップ・・・。今回の治具は、リブ組み工程とプランク工程・・・そして、カンザシの組み込み工程を一つの治具台で行える様にしました。部品造りに糸鋸盤も使わず、カッターナイフとサンドホルダーしか使わない、昭和のラジコン黎明期を知るモデラーなら誰でも作れるお手軽構造です。この治具の設定は主翼の下面に片翼分2度の上反角設定とアウターウィングのみの2度の捻り下げ設定が付けてあります。山本さんの製作記事で登場するお手軽な組み方ではありませんが・・・。

● カンザシの設置台の治具を作っています。ヴェガの初号機とは構造が違うんですが、このタイプの設置台はある意味、その設定機にしか使えません。今回の治具は最初からメインとサブのカンザシのピッチが191mmと決められているので、其のピッチに設定してカンザシユニットを位置決め出来る様にしました。カンザシユニット左の画像の中に記していますが、其のユニットがリブ間にピタリと収まる様に、この治具の幅もリブのピッチと同じ幅で組み込まれます。

● 画像は初号機のカンザシ設置の治具ユニットです。最初はこのユニットから始まりました。この治具はカンザシ固定の高さは正確に設定出来るんです。もう一つのメリットは、メインとサブのカンザシが平行に設定出来る仕組みなんですが・・・実は、二つの治具がリブに対して必ず直角に交わってるかどうかという確信は持てなかったんですよ。よって、カンザシ治具の固定にはかなりの時間を有してしまいました。VEGAー1A型では、この設定の簡素化を図るべく・・・メインとサブの治具台を一体化しました。この治具台を定盤に固定して、捻り下げの設定が入ったアウターウィングのカンザシ固定も確実に行えます。とにかく・・・OK模型のカーボンカンザシのシャフトとパイプに遊びが殆ど無いので、こういう複雑な形状のユニットが必要に成ったとも言えるんです。(Part-4に続く)