✈ WILD BOAR ⅢB ワイルドボア (工房オリジナル機) Part-3

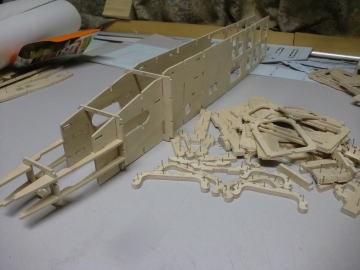

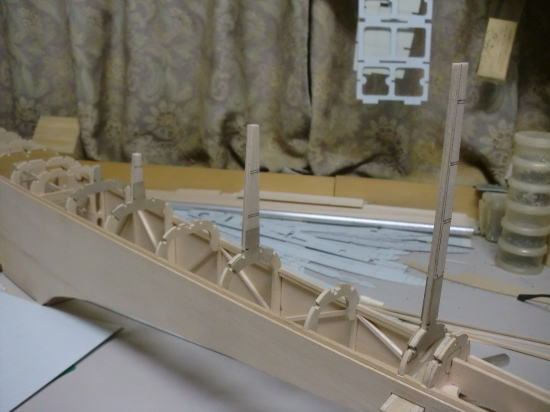

● 糸鋸加工・・・格闘する事丸三日・・・走った針の距離は30メートル位かなあ・・・。まあ、自作機やってりゃ当り前の工程です。画像に見えるのは補助胴枠の数々・・・。何故にわざわざ複雑加工してんの?・・・ってか?。全てが重量バランスと構造強化の為ですよ。重心よりも機首側はなるべく肉を残す加工・・・重心よりも尾翼側は最大限肉を抜いて軽量化を図り・・・尚且つ複雑な構造体にして強度を維持しつつ、形状を保つ為の工夫です。

● 実は私自身の経験上・・・軽量化の為の部品の複雑な形状にするのは、複雑化すればするほど組み立ては面倒臭いが外ラインの形状は表現し易く成るんです。面倒臭いからってムクのバルサブロックを使うって手も有りますが、このムクのバルサ・・・外アールの成形の際、削り過ぎたら一巻の終わり。左右非対称に成ったら継ぎ足すしか形状の修正は不可能なんですが、内部構造体を複雑に組み合わせて根気よくプランクシートを貼った方が、最終的には失敗しません。まだまだ、内部構造体を基準に組んでる状態ですので、アウターとなる側板材を貼り込むと、ボアの形状が見えて来ます。現在は、そのボアのアウトラインを確実に表現する為の構造体を組んでいます。

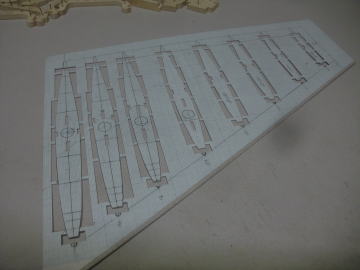

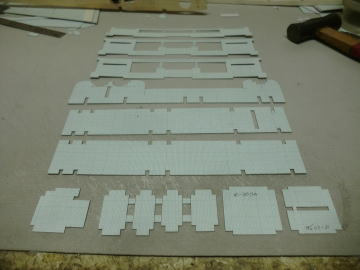

● 左からフライングスタビのリブ・垂直尾翼の内部支柱・後部胴体の側板の形紙です。スタビライザーの形紙は、抜いてあるのがリブの形状・・・翼端側はリブピッチが広く成っていますが、このテンプレートのピッチがそのままスタビのリブ配置となります。各リブの中に記載した丸い部分・・・此れがフライングスタビの可動軸と成る中心です。垂直尾翼の内部支柱は、山本さんのオリジナルヴェガからの継承です。その後継機となるヴェガエボリューション(トムさん機)にも形状を変えて組み込みましたので、本機にも採用しました。後部胴体側板材は、2mmのバルサシートを使います。幅の広い所は130mm以上あるので、定尺の80mmバルサを継いで使う事になります。

● 胴体下部の両端の角材は、6×8mmを貼っています。この棒材・・・ムク棒を使うとノーズのアールを曲げ難く対応が難しく成ります。そこで、3×8mmを二層で貼り込みました。画像を見て・・・何やら無意味なクリップ留め?・・・に見えますが、二層で貼り込む時は画像の様な組み立て手順に成ります。この前部胴体の側板と底板は、全て3mm厚のバルサを貼り込み・・・10Rで削って丸みのある角になります。

● 前部胴体はとにかく重く作る必要があります。肉抜き面は最小限にするのがコツです。今回のボアの内部側板の内幅は50mmです。最近のラジメカのサーボの外寸法は小振りなのにトルクはデカい・・・。だからと言って、小型のサーボを積んでもトルクは有るんだが・・・サーボケース本体のサイズが小さいので、大きい舵面の風圧に耐えられずケース毎マウントから捥ぎ取れてしまう危険性も在るんです。本機のフライングスタビのサイズから見れば、サーボのトルクは3㎏も有れば充分なんです。ただし、片面のみという条件です。サーボの外ケースは、3㎏のトルクならなるべく大きいサイズが踏ん張りが効くので有利に成ります。

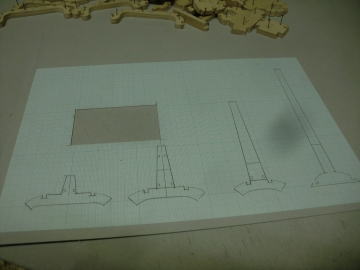

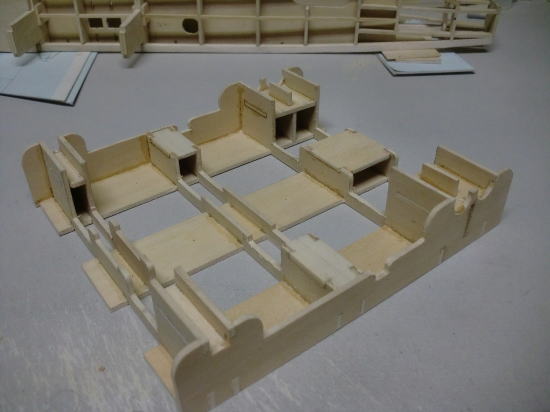

● 本機ボアの水平尾翼はスタビレイター(スタビライザーとエレベータの合体語)です。「トンビさん!スタビレイターじゃなくて、スタビライザーって言うんですよ。って、大観峰にやってきたネット物知り博士の若いお兄ちゃんに訂正されたんだけど・・・。まあ、ファントムに関するアメリカの技術指令書(所謂、組み立て説明書の事)には、スタビレイターって記載してありましたねえ・・・。幅が40mmしかない胴体のスペースに、直径10mmのカンザシを下半角でガッチリ固定するには画像みたいな構造にする必要があります。

● 何で中央に隙間なんか空けてんの?・・・完全に合体させた方が確実なのに・・・。まあ、もっと複雑な構造に成るので、部品取り付けの為に隙間を空ける必要が有るんですよねえ・・・。まあ、バージル西村氏なら解ってくれるでしょうね。我が工房からSF戦闘機のデルタ翼機を持って帰ったし・・・飛ばす為の準備に入ってる様なので。あの機体と駆動方法と構造は同じですし、ただ違うのは使った材質です。

● 画像の構造体は胴体の最後部です。ザノニア2023の後部胴体でも組み込んだ構造と同系列です。全てはフライングスタビのパイプ状のカンザシを固定するので、画像の様に最後部がデカいんです。実機ファントムは、最後部に減速用のドラッグシュートを内蔵しています。何れは何かの装置を組み込む可能性も有ろうかと・・・。まあ・・・スロープにおける新しい減速機能に成るかもしれません。

● 胴体への組み込みは画像の様な案配・・・。後部側板の内部構造・・・あれ?何処かで観た様な・・・後部胴体の内部はZANONIA2023と同じなんですなあ・・・。何れは作るであろう本機ボアの内部構造は、既にザノニアで試していたんですよ。内部の補強部材・・・3×3mmのバルサの棒材です。其れも・・・トムさんの会社から購入したガチガチのハードバルサです。実は・・・此の後部胴体の側板もハードバルサなんです。全長840mmの後部胴体に惜しげも無くガチガチのハードバルサを使うなんて、一里野に集う有名なスクラッチビルダー諸氏から見れば、何ちゅうお馬鹿な行為やっとるねん!でしょうなあ・・・。

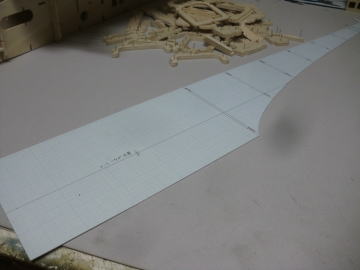

● 後部胴体の部品は接着剤を入れずにはめ込んだだけですが、前後の胴体が合体すればこういうカタチになります。完成胴体が想像できるモデラーさんは、勝手にやって下さいね。主翼の合体部分は画像のリブ位置・・・左右のリブまでの距離は200mmあります。トムさんから貰った端材のカーボンパイプは、胴体ぶち抜きで固定されます。VEGAとは違うカンザシ受けのパイプなんですが、今回は低翼機・・・カンザシが胴体をぶち抜いてもリンケージやらサーボ搭載には何の支障もありません。

● 山本氏オリジナルのVEGAは、前後二か所・上下二本の4×4mmのヒノキ角材が胴体を貫通しています。この構造は、令和のラジメカを使っても確実なリンケージを行う場合、かなり組み込みには手間が掛かります。新型のVEGA-1Aでは、内部側板を用いた当工房オリジナル構造に変更しました。よってリンケージには何の苦労も無いでしょう。更にラダーを追加したので、更なるリンケージも組み込みました。よって山本オリジナル機よりも複雑なんですが、組み込みには何の支障も有りませんでした。今回のボアは、ザノニアの新型機とVEGAの新型機の構造を随所に組み込んだ構成と成りました。

● このスタビレイター取り付けのカンザシ用のパイプ・・・本機にはこの構造が不可欠なんです。中心の孔は内径4,1mm・・・其処に外径4mmのカーボンシャフトを挿入します。このカーボンシャフトはスタビレイター本体に接着固定されます。さて・・・此のままではシャフトをカンザシパイプに挿入しても抜けて来るんです。たとえ、ロッドアジャスターを取り付けてもこのアジャスターのピンには、絶えず抜ける側・・・所謂外側に荷重が加わるんです。此れを抜けない様にしなければなりません。

● カンザシパイプの外側にもう一つのアルミパイプが挿入してあります。このパイプもスタビレイター本体に接着されます。今の状態ではまだ動きが渋いので、両方のアルミパイプの其々の外側と内側を擦り合わせて、もう少し軽く動く様に調節します。先ほど説明した外径4mmのカーボンシャフトが、この胴体内部に少し見えています。この部分にストッパーを取り付けると、抜ける事がありません。此れと同じ構造を、バージル西村氏に渡した架空戦闘機のフライングエルロンにも組み込んであるんです。

● フライングエルロンはフライングスタビレイターと構造が同じです。一本の駆動軸を中心に回転運動します。カンザシと成るパイプを長く採って、スタビの中に挿入するので・・・ガタの振れ幅を小さくする事が出来ます。更にインナーのカーボンシャフトとアウターのアルミパイプの二重構造なので、確実な動きとスタビの回転で生じるガタを最小限に抑える事が可能に成ります。もっと動きを滑らかにしたいと思うなら・・・実機同様にベアリング等を封入する方法も有りますが、其処までの複雑な構造はネット上に数多く居られるジェダイマスターなモデラー諸氏にお任せします。上下に回転運動させる・・・それも上下角10度程度で事足りるので、本機にはこの手抜き抜群の構造で充分です。

● 接着剤を入れて前後の胴体を合体しました。更に補助胴枠も取り付けました。中々に複雑な構造に見えてますが、実際に初めてメールして来る新参モデラーからは・・・「構造が良く解らん!。其処まで複雑にする必要があるのか?。無動力のグライダーなんだから、1グラムでも軽量化するのが普通だと思うのだが・・・。」このメールの内容から、かなりの知識を持ったモデラー風に見えるんだが、まあ・・・そう見えてる知識先行型のネットの博士丸わかりですなあ・・・。多分・・・動力機もグライダーも、500グラム前後の機体しか作った事無いんじゃないかなあ・・・ってバレちまうんだが。

● 当工房の無動力グライダーは、4キログラムを越えるスケールグライダーも多数製作してます。所謂・・・翼面荷重によって、機体のサイズが決まり・・・どういうコンセプトで作るのか・・・でデザインが決まる。よって強風仕様のスロープグライダーなら、高翼面荷重に成るので、ラジメカ引いた残りが機体重量に成ります。よって、重心位置からの胴体の前後バランスを決定するんですが、なるべくなら無駄なバラストを減らしたい意向なので、こんな複雑に見える構造に成るんです。

● 垂直尾翼の構造体を組み込んでいます。1,2mmのカバベニヤを前後に挟んで垂直尾翼の支柱を補強します。よって、この部品は後付け・・・胴枠からは切り離して組立てました。構造の出所は、VEGAの新型機(トムさん仕様機)の垂直尾翼の支柱です。VEGAと違ってリンケージ配置が複雑なので、リンケージの取り付けが終わった後でも取付が可能なように工夫しました。

● VEGAのカンザシ固定の時も使ったパイプ用の治具を、今回はボア用にも製作しています。VEGAの場合のメインカンザシは上下二列・・・トムさんの激しいスティックワークに対応出来る様に強化したんですが、今回は横二列・・・。近接配置なので、二本の胴体ぶち抜き受けのパイプが正確に平行配置でなければスムーズにカンザシが通せません。其の為の治具製作なんです。部品はほぼ対で必要なんですが、左右対称で使うので二枚のベニヤを釘で留めて糸鋸加工します。

● 何故に二枚重ねて加工するのか・・・。航空機は左右対称構造なので、全ての構造部材は左右対称・同じ材質・同じ大きさで作られています。此れに習えば、治具の部材を切り出す時も同じ事が言えるんです。仮に同じ部材の同じ材質のベニヤを二枚重ねて加工すれば、抜いた箇所が1mmズレても左右対称にズレるので、組立てた際のズレ具合も左右対称に成るんです。一枚ずつ糸鋸加工した場合、どんなに正確に抜いたとしても二枚重ねると僅かなんですが、左右非対称に成るんですよ。実は其方の方が調整は難しい・・・。糸鋸加工する場合は、上下する鋸刃と定盤が必ず直角になる様に定盤側を調節します。其れが出来ればベニヤ4枚重ねても切り抜くと同じ寸法です。

● もし・・・4枚重ねて切り出した時に、その切り出した部材が全て同じ寸法に成ってるか確認する方法が有るんです。此れは過去・・・加藤無線(MK)でキットを刻んでいた時に、開発室長から教わった技術です。鋸刃が傾くタイプの昇降盤を使う際、定盤に対して鋸刃が正確に直角なのかを確認する場合、例えば2mmのバルサシートを幅30mm・10枚重ねて鋸刃を通して加工した場合、加工が済んだらその2mmのシートの一番下の部材を一番上の部材に載せます。この時の二番目のシートよりも小さかったり(幅29,5mm)または(30,5mm)だった場合は、必ず段差が出来ます。段差が見えたら、鋸刃は傾き過ぎてるか足らないって事に成るんです。昇降盤での事象は糸鋸盤でも起きる事態です。調節は糸鋸盤の方が難しいですが、其れが自信を持って出来る様に成れば部材を正確に加工する事が出来る様に成るんです。高価な糸鋸盤でも比較的安価の糸鋸盤でも、要は使う側の技量次第なんですよ。何十万円もする高級な糸鋸盤だから、目を瞑っていても正確な加工が出来る!・・・てネットの個人ブログに書いてた便乗組の博士が居たっけなあ。自撮り棒で撮影しながら部品を片手で操作中・・・。部材を押さえていた右手の人差し指、カメラ目線でにっこり笑てたら指先が二つに成っちゃいましたとさ。実況動画でそんな危ない事したら駄目やでええ・・・。まだ何処かに残ってるかも・・・興味が有るなら検索してみてね。悲惨だから・・・。

● 大阪上京の為、暫く記事進行がストップしていましたが、今週末から製作及び記事掲載を再開します。この治具は胴体を貫通するメインとサブのカンザシ用パイプを、平行に更に直角にを正確に取り付ける目的があります。本機だけの為に製作したのでは無いのですよ。このピッチは今後の同クラスの機体には共通して使える様に、最初から設定してあります。ですから新たな機体製作には表立って解説する事はありませんが、機体製作の画像の中にこっそり登場する事はありますね。

● 今回の大阪上京について、もしくは滞在中の模様は、私のページでも紹介していますが、トムさん自身のハウゼのブログ掲載してます。しかし、私とトムさんの余暇についての記載はありますが、平日における会社での作業のお手伝いについての記載は一切ありません。当工房に送られてくるメールには、OK模型の製品についての質問も多いんですが、共通してるのが、製品製作を全て外注してるのか?という事ですが・・・多分、其れはネット上のデマでしょうね。機体製作の多くは、工場の中でパートのおばちゃんスタッフ込みで製作されています。まあ・・・おばちゃんスタッフ(私よりも年下だからお姉ちゃんスタッフの方が良いかな)といっても、新人の社員さんよりも機体製作には長けている精鋭の古株スタッフばかりなので、ほぼジェダイマスターなパートスタッフと言った方が正解でしょう。社長のトムさんの要望を確実に理解して、正確に量産していく技術は誇れる存在です。

● 正確に確実に機体を量産していくおばちゃんスタッフ達ですが、正確な量産をする為には正確に作る為の治具が必要に成るんですが、其れを作ってるのが工場長のN氏・・・。OK模型の完成機の治具の大半は、この工場長の頭脳無くしては存在出来ません。社長のトムさんにとっては大事な片腕なんですよ。よって、工場長が不在に成ると会社が廻せなくなるんです。よって、滞在中は私自身・・・トムさんに頼まれた訳でも無いんですけど、自発的な協力を申し出たわけですが・・・。

● 画像の治具製作の基本構造は、過去に社員だった時代に工場長から目で見て盗んだ技術の一片に過ぎません。よって、会社に現在存在している各種の治具類の使用目的やら修正含む維持管理、更に進化を含めた将来への省力化への展望等、工場長の頭の中を理解できる能力の持ち主ならば、直ぐにでもOK模型のスタッフには成れると思いますよ。今後のOK模型の新たなスタッフに成れる人を募集するならば、工場長の多過ぎる仕事量を軽減してあげられる技術と知識を持ったお馬鹿な人材が必須でしょうね。お馬鹿さんとは、文字通りのラジコンに関しては、三度の飯よりもラジコン飛行機が好き!って言われる位の人材って事ですよ。工場長に口答えばっかりする様な頭の良過ぎる人材と要領のはき違えをしている人材は無理かなあ・・・。

● 何故に画像の治具を先に作ったのか・・・行程的に行くならば、胴体側板を全て貼り終えた方がビジュアル的にも構造的にも映えるんですけどね、部品が付けば付くほど治具の構造的な製作難度が増えてしまうんです。カンザシの一部は内部側板で保持するんですけど、画像の構造状態ならばまだ内部が覗けるので構造の変更やら補強部材の追加など、如何様にも変更可能なんですが、この外部側板を貼り込んでしまう場合は、治具製作においての細かい調整が難しく成ってしまうので、この治具を先に作った次第です。本機専用ではないと前置きしましたが、今後の同クラスの機体にも対応可能な様にする為には、必要な工程だって事ですよ。同じ分解構造ならば、大戦機にも使えるでしょうなあ・・・。

(Part-4に続く)