✈ ZANONIA 2023 (ガルモデル仕様替えオリジナル構造) Part-6

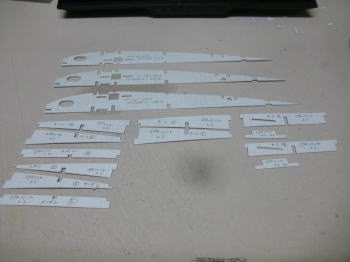

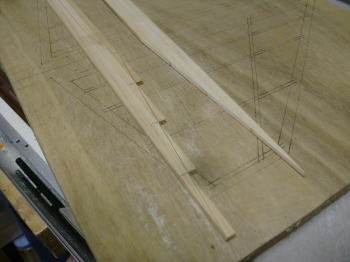

● リブ材の切り出し中です。今回の製作コンセプトの一つは、大掛かりの組み立て治具を使わない点にあります。むしろ、昭和のダイカットキット・・・令和のレーザー加工キットにも組み込み可能な工法です。画像の部品は翼根側のカンザシ受けパイプを組み込むユニットになります。部品の数が聊か大袈裟に見えますが、此れも内翼9度というガル翼特有の設定の為・・・更に、此処が主翼の付け根として荷重が最も大きくなる場所ですので、其れなりの複雑な構造物とは成り得る訳です。リブ自体にも多くのスロット加工を行っていますが、材質が3mmベニヤなので、近接した切り込み部分も欠ける事無く仕上がるでしょう。此れも経験値・・・。

● 実は複雑に見えとるだけで、主翼分割構造なら当り前の構造です。ただし、今回のザノニアの場合・・・9度という内側翼の角度に合わせて、パイプの正確な位置決めをしなくてはなりません。もし・・・リブ組み状況時、プランクシートに垂直に立ててしまうと・・・リブを貫通する孔に角度を付けて成形する必要が出て来ます。しかし、最初から上反角9度に設定して傾けて取り付ければ、リブ貫通の孔は正確に垂直に開ければ良いんです。其の為には、上反角を正確に出せる治具ともなる補助スパーが威力を発揮します。同時に組み込んだパイプを強固に固定しなくてはなりません。其れが複雑に見えてるだけです。実際に組み込みが始まれば、その複雑に思える部品の数々が、どれ一つも無駄には成らないと思える筈です。

● このユニット構造体の一部は、他の機体にも組み込んで説明してあります。お手持ちの昭和の遺物にも・・・最近の機体キットにもある程度の知識と技術があれば、自分で作図して部品を切り出し・・・組み込む事は可能です。要するに・・・大袈裟な拘束治具を使わなくても良いんです。ただし!順を追って理解してもらいたいので、リブ組み用の治具は新規の定盤を使って組立てる予定ですが、此れもあまり大袈裟には成らんでしょうね。特筆すべきは、内翼と外翼の結合部分・・・。大きな治具に固定して接着?・・・は、ありませんな。

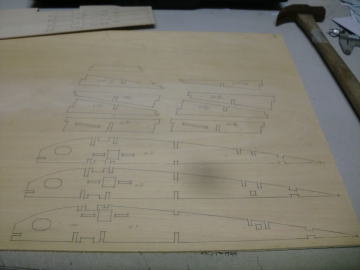

● 週末二日を使って、やっと主翼のリブ材の形紙を切り抜きました。まあ・・・この作業が新作機の製作には必ず訪れる一種の行事みたいな物なので、急ぐ機体でもないし・・・急いでポカるよりは確実に切り抜ける様に心掛けました。此れだけ切り欠きの多いリブ材なので、切り間違いに気づかず組立中だったら其の落胆は後悔マックス、暫くは作業が止まる可能性もマックス・・・。よって歩みはノロいが危ない橋は渡らないのが私の持論です。此れも経験値・・・。

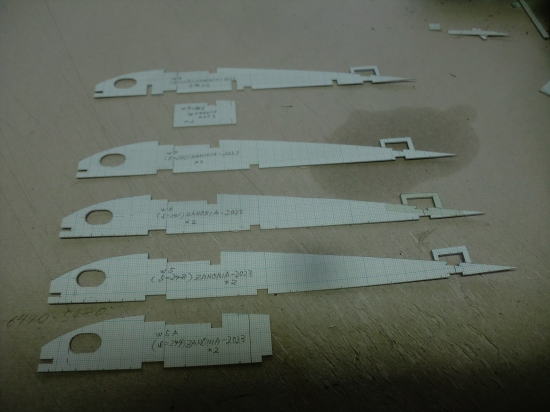

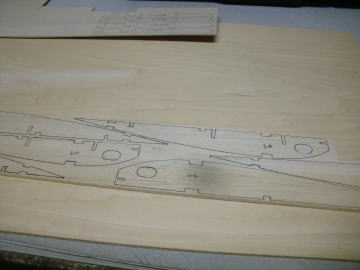

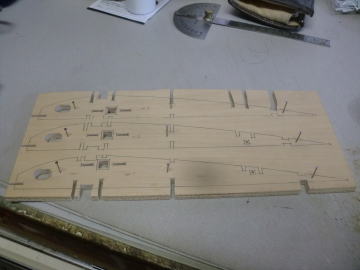

● 右側画像は(W5)~(W8)です。メインスパー後方の切り欠きはスポイラー取り付け部です。一番手前の(W5A)は、(W4)リブとの中間辺りに取り付けます。ザノニアの原図では(W4)リブから(W8)リブまでがスポイラーの取り付け位置の指定です。セオリー通りなら・・・このスポイラー板の範囲は水平尾翼の翼端側にモロに被るので多分・・・スポイラー全開時にエレベータの効きが悪く成りそうな気配・・・。其処で補助リブを追加して被りを少し外す目的で、キット仕様よりも少し短くしました。ただ・・・スポイラーの効きが少々悪く成る可能性も在りますので、長さを詰めた分の面積不足を巾で補う為に5mmほど広げました。今回のスポイラーの駆動方法とリンケージも新しいアイデアを試すつもりです。

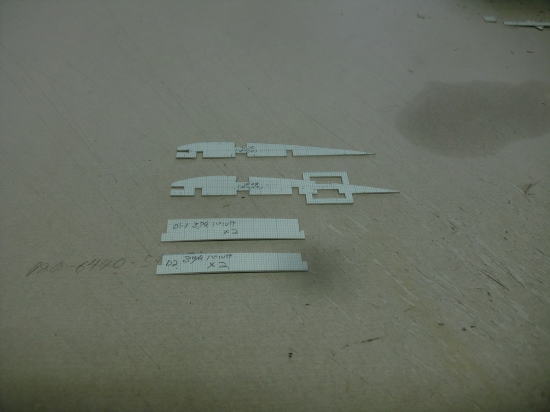

● 左側画像は内翼(center wing)と外翼(outer wing)のジョイント部分・・・。ゲージと成るジョイント板は繋がってますが、何れ切り離されます。切り離して単独で組立てます。このジョイント板には、其々角度を付けたスロットイン形式となっており、三枚のジョイント板が全て平行に・・・更に二枚のリブ材との接合面を直角配置とするのが一応の正確な完成形となります。画像右側は外翼の翼端側ですが、二枚のジョイント板がリブ材に直角に取り付き・・・更に二枚が平行なら正確な完成形となっています。さて・・・形紙の次は材料へのトレース・・・。一部糸鋸作業になるので、来週末の作業に成りそうです。

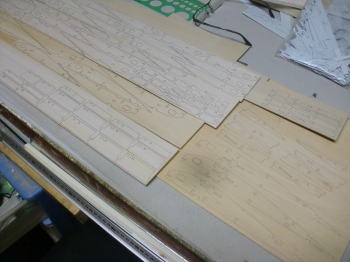

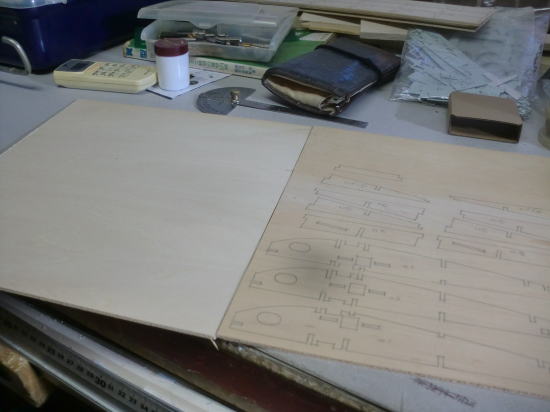

● バルサとベニヤのシートを使って部材のトレースを開始します。左は3mmベニヤで構成される部品です。主翼を分割する翼根辺りは一番荷重の集中する箇所なので、オールベニヤで構成されます。中画像は2mmベニヤ・・・カンザシ受けパイプの周囲を補強し、接着剤をてんこ盛りする部品です。右画像は(W4)と(W9)のリブ材です。共に3mmのハードバルサから切り出します。(W9)のリブ材は、内翼と外翼の結合部分・・・其々必要なので4枚切り出します。

● 本日、雨でバイトは中止と成りました。よって朝から部材のトレース作業です。8月以降に木村バルサに材料発注を掛けるので、久々に木村の社長と電話で話をしたら・・・驚くべき事態が発生してました。バルサの加工品全てが倍額?・・・。2mmシート一枚が二枚組価格と同じだそうで、二枚買ったら文字通り今までの倍額に成るんです。まあ・・・このご時世、値上げせずに頑張ってきた木村バルサの企業努力も・・・世界中同時の物価の上昇には逆らえませんわなあ・・・。其れよりもコロナ禍で工場もてんてこ舞いだった筈なのに、料金据え置きで頑張ってくれた社長と従業員さんに拍手を送りたい・・・。よって、バルサの単品価格が上がったのは自然の事態なので、素直に従い時期が来たら大量発注するつもりです。

● 問題は平成ラジブームの生き残りの便乗俄かメーカーさん達・・・。材料高騰の事態に対応可能なスキルがある人無い人其々でしょうなあ・・・。特別な購入ルートをお持ちの方なら問題は無いが・・・、材料高くて買えない事態になった場合・・・もう考えたくは無いんだが、転売ヤーに転職する輩メーカーが出て来るかもしれませんなあ・・・。当工房はスチレン構造体とのミックス工法なので、その対応はかなりスムーズですよ。内部をスチレンで構成して、外側をバルサで覆うので・・・まあ、オール木材構成の機体よりも部材の量は軽減可能だし・・・、むしろスチレン材の良い所を全て把握してるので、バルサの材料価格が高騰しても完成価格は今まで通りの据え置き価格で販売可能ですな。

● 取り敢えず・・・現在仕上がってる形紙のみトレース完了です。ベニヤ部材は3mmと2mmから・・・バルサ部材は2mmと3mmから・・・。此れを切り出すのにまた一苦労・・・。でも其れを楽しくやっちゃうのがラジ馬鹿の良い所とも言えますなあ・・・。こんな面倒臭い事やってらんねえネットの便乗組モデラーさんからは、小馬鹿にしたような見下しオーラが感じ取れますなあ・・・。別にラジ馬鹿でも良いじゃないですか。筋金入りのラジコン馬鹿を自称してますから・・・。メインの主翼のリブ材は片翼25枚です。ベニヤと3mmバルサの数枚分のリブ以外は、全て2mmバルサシート2枚分に収まっています。バルサシートのサイズは80×900mmです。

● まあ・・・大手のレーザーキットでも此処までのぎゅうぎゅう詰めの材料取りはしませんなあ・・・。何故ならプログラムの複雑さと、シート材の弱点も見えて来るかもなあ・・・。このシートは完全に木目が真っ直ぐに通った板目のシートなんですが、材料によっては湾曲したバルサの丸太から製材すると、板目でも柾目でも木目がシート内で湾曲するんですよねえ・・・。湾曲したシートから型抜きすると、外した傍から細い棒状の部材は湾曲してしまうんですなあ・・・。昨今の木村バルサでも苦労してるみたいですよ。基本的に製材屋さんは、エクアドル産のバルサの場合、大割の角材で納入されるんですが、其れがコンテナ一杯分有るんですなあ・・・。其れを一本ずつ検品して何処に使うのか・・・シートにするのか厚手のブロック材にするのか、其れは専門職の英知無くして図り知れませんなあ・・・。

● 加藤無線(MK)の場合は、木村バルサと同じく大割角材をコンテナ一杯分購入し、其れを一本ずつ選別しシートにするかブロックにするか決定し製材します。加藤の凄い所は此処からなんですなあ・・・。バルサ材で10分の1mm精度で部品を加工するんですなあ・・・。普通ならそんなの無理!って思うでしょう?・・・。其れが1年もすれば普通に出来る様に成るから驚きです。当の私が出来てますしねえ・・・。其処まで極めると、こんなアナログ丸出しの手加工が普通に出来る様になるんですよ。

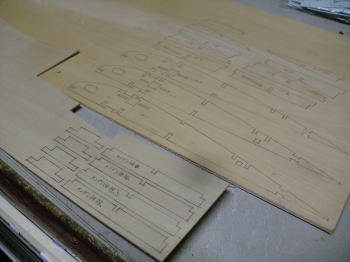

● 此処でベニヤの性質について少々知った被っておきましょう。昭和の時代のOK模型のクイックビルト(QB)シリーズを覚えておられますか?。胴体が粗ベニヤだけで構成されたキットでしたね。このクイックビルトのキットなんですが、お店の在庫品として長期間眠る場合と・・・購入して自宅の押し入れに長期間保管した場合・・・ベニヤの部材が反りくり返るでしょう?・・・。実はこの高級そうなシナ材コートの積層ベニヤ・・・裏と表が有るんです。画像二枚の白い方が表面のシナ材です。保管状況にも寄るんですが、大体・・・左画像の茶色い面が凹状態で反り返る場合が多いですね。こう成らないようにするには、陽の光が当たらない風通しの良い暗室に、重しを適度に載せて保管すると反りくり返りません。

● このベニヤ材は、古巣のトムさんの会社から一昨年購入したベニヤです。元々ベニヤの性質には充分な知識を持っているOK模型なので、大割してサブロク板二枚分を購入しました。このベニヤを上記の環境で長期保存すると・・・画像の様に反らない状態が維持出来るんですよ。さて・・・左右の主翼に振り分けで組み込むベニヤパーツなので、左右対称に作らなければ成りません。よって、ベニヤの表皮も同じ状態にするのがベスト・・・。今回は表面を中にして二枚のベニヤを釘で留め・・・部材を切り出しています。

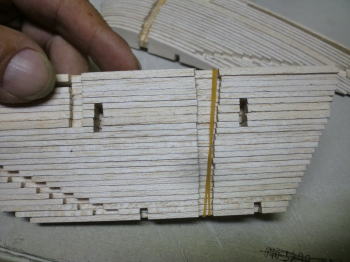

● まあ・・・糸鋸加工に関しては、モデラー其々の加工手順も有るでしょうから、当工房の主な手順を紹介しておきましょう。まずは三枚つづりのベニヤリブの切り出し手順なんですが、周囲10mm以内なら、画像の様に溝彫り部分のみを先に加工して抜いてしまいます。場所によっては数ミリ程度しか間隔の無い所も有るので、画像の様な抜き方の方が強度を保ったまま加工する事が出来ます。その後翼型に沿って糸鋸で切り出すんですが、短い距離の切り抜き加工なので、鋸刃が膨らんだり・・・基準線に食い込んでしまったりが無いんです。要するに、リブの周囲を先に抜き加工してしまうと、部材自体が細く長く成るので場所によっては強度が極端に落ちてしまう場合もあるんです。よって細く狭い箇所の溝彫り加工の際に、部材の一部が欠けてしまう事もあり得ます。

● 其れを防ぐ意味での画像の加工手順を使っています。此れも経験値・・・。画像のリブ絶対重要な部分が、正方形に抜いたカンザシパイプの徹前後の正方形の角孔です。其れに付随する細い孔はパイプ部分をサポートする補助部材を通し、パイプと接着固定するんですが、まあ・・・普通に通せれば良いだけなので、然程綿密なる精度が必要な箇所ではありません。暫くは部材の切り出し加工記事が続きます。気長に閲覧して下さい。確実に前には進んでますから・・・。

● 世の中・・・お天道様が急接近したんじゃねえかって位に猛暑の最中、工房二階の工作室に週末二日籠ってリブ材を切り出す事に専念・・・。本日日曜日、やっと50枚を越える本機のリブ材を切り終えました。ああ、疲れたァ~・・・。まだまだ切り出す部品は、後三日は掛かるかなあ~・・・。本機の片翼分のリブ材は26枚もあり、更に補助リブやら補強部材も含めると60枚分を切り出した事に・・・。

● 翼上面の切り抜きやら、翼下面のスロットイン勘合溝やら、ガルモデルオリジナルザノニアには無い部分・・・。更に見え難いんだが、メインスパーのハメこみ溝翼端に向って狭く成ってます。此れが何を意味するかって?・・・。片翼1500mm近い主翼のメインスパー材は、テーパー仕様って事ですよ。ワザと難しくしてるんじゃなくて、翼端側のリブ材が薄くて短い・・・まるで、軽量ハンドランチグライダーの主翼リブみたいだから・・・。此れでもまだ良い方かなあ・・・最翼端は楕円設定なので、この翼端リブから更に外側に90mm近く翼端が延びます。補助リブは現物合わせで後から加工・・・。よって!本日の作業は此処まで!。明日から再び熱い最中のバイト週間の始まりです。うだる暑さの中・・・最大のお楽しみが、現場の休憩エリアに飲料用の上水を使った製氷機が有るんだなあ・・・。此れとバナナと牛乳持参でお昼は毎日スムージーが作れます。専用のコードレスミキサー買っちゃったし・・・。其れを飲みつつ、来週末も部材切り出し加工に勤しみましょう・・・。

● まだ接着剤は入れておりませんが、一応仮組状態です。せっせ!せっせとチマチマ部品を造っとったんはこのユニットを作る為でした。今回のコンセプトは、大掛かりな主翼の組み立て治具を使わないと宣言しましたなあ・・・。まあ、今回の組み立て手順は、本来ならメーカーだったらキットに入れても良いんじゃないか?っていうのもコンセプトにしてあるからなんですが、まあ・・・余計な構造物にも見えるが、原寸図面無しでもレーザー加工の部品なら確実にキット通りの仕上がりには成るんですよ。そういう組み立て手順なんで・・・。此れも一応は幾何学を使って組む予定・・・。義務教育9年間を真面目に勉強したモデラーなら理解は容易いでしょうな。

● こんな構造・・・ザノニアのキットに在りましたっけ?・・・。って、当工房が当り前に使ってるカンザシ付近の強化ユニットです。まあ・・・原理っていうかその効用さえ理解してしまえば、この複雑構造の方が分割翼の仕上がりは見栄えが良く成るんですなあ・・・。まあ、此れも個人モデラーの勝手な考察なんで・・・参考に使用がしまいがは閲覧モデラー諸氏の腹次第って事で・・・。何故にリブを9度傾けたのか・・・は、此の為だったんですなあ・・・。厚さ3mmのベニヤリブに傾斜9度の穴加工する必要が無い・・・。3mmの厚みに正確に9度を付ける削りの方が難しい・・・。削り過ぎたらパイプの挿入角度が狂うからですよ。

● まあ・・・大手のキットならこんな複雑な補助スパーも入れませんしねえ・・・。此れは今後のもっと複雑構造のスケールグライダー製作の予行演習って事で・・・。トムさんご推薦のベルクファルケⅡ55・・・セミスケールなら、このザノニアの延長上の構造が流用可能なんですなあ・・・。もちっと資料集めて作ってみたい機体ではありますなあ・・・。如何にもガルモデルのラインナップに在っても好いフォルムだし・・・。

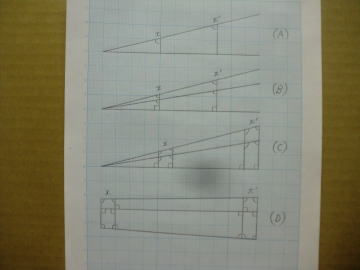

● 大掛かりな主翼組み立て治具を作らず・・・義務教育9年間で習った幾何学の法則を使って正確に組める手順を紹介していきます。イラスト画像の(A)は、任意の角度の大小二つの三角形は相似であることを示しています。これ位なら誰でも覚えている筈です。(B)は此れに一本の線を加えてみました。二つの三角形の内接する其々の角度は全部同じ角度です。此れには決まり事が一つだけ・・・、上下の二本の線に交わる縦の線は平行である事。平行ならば斜めに交わっていても良いんです。

● (C)は応用編・・・。内接する四つの角から形成される其々の角度はどちらも同じです。この法則を(D)のテーパー翼に組み込むと・・・画像のリブ組みユニットが完成します。(D)のテーパー翼・・・翼端方向に前縁後縁の線を延ばすと、何れは交差して点に成ります。更にメインスパーと成る中の直線も同じ様に延ばすと、何れは上下の線の交点にぶち当たります。(C)は其れを表しているんです。

● 昭和の遺物の飛行機のキットは原寸の図面しか入っていません。図面の上にパーツを載せて正確に組む!・・・のが当り前なんですが、経年変化の入った材料で正確に組むのは至難の業・・・。だからベテラン諸氏は、初心者には辿り着けない様なハイテクの治具を作って組立てるんですが・・・敷居が高過ぎて追従不可能だって思うでしょうなあ・・・。だったら画像の手順を使えば良い・・・。自作機にも昭和の遺物にも・・・更に令和のレーザー加工キットにも応用可能な今回の組み立て法・・・使ってみるのも一つの選択肢です。

● ただし、このリブユニットを使えば、誰でも簡単に正確に・・・とはなりません。便乗組の博士諸氏!勘違いなさりませぬ様に。このユニットは翼根もしくは翼端を頑丈にする事と翼根ならば、左右の主翼をカンザシで繋ぐ場合・・・リブの合わせ面が必ず直角配置に成る様にする為だけのシロモノ・・・。此処が好い加減だと何の効果も得られません。ユニットの正確さを出す為なら、レーザー加工機の方が緻密には出来ますが、其れ等のハイテク機器が無くても個人の模型歴と言う知識と同調した技術が有れば理解は容易いでしょう。

● 実際に接着剤を入れてベニヤユニットを組み立てました。カンザシ受けのパイプの上下は3mmベニヤで押さえ・・・前後は2mmのカバベニヤを使ってます。上下の押さえはともかく・・・前後の押さえはどうやって入れたの?って思ってる方、胴体側のカンザシ受けパイプの固定方法と同じです。ただ、今回はリブ三枚の貫通なので、見た目の構造がypく解りませんでしたね。リブ側面の細くて長い孔は内寸2×10mmあるんです。部材の幅は9,5mmでリブ三枚分とピッチ分の長さがあり、其々3×3mmの切り欠きを入れて、部材の挿入後にパイプ側にズラせばロック完了・・・。当然リブの細い孔には隙間が出来ますが、其れも気に成るんだったらバルサ片を詰めて埋めれば良いんじゃないかな?・・・。

● さて・・・本機のメインスパーの製作に入りましょうかね・・・。本機の内翼は片翼のスパンが440mmですが、外翼のスパンは1060mmあります。よって定尺900mmのヒノキ材は途中で繋ぐ必用が有ったんです。繋ぐ寸法は160mm・・・。巾5mmのヒノキ棒を40mmズラして対角上に直線を引き、斜めにカット・・・何時もの手順で接着です。画像左端はアルミのパイプとアングル材を組み合わせた即席治具・・・。正確に直線上で材料を繋ぐ方法の一つです。

● 本機のメインスパーはテーパー仕様であると記載しましたね。面倒臭いようで理に叶った手順でもあるんですよ。本機オリジナルのザノニアのキットでは、内翼のメインスパーは巾10mm・・・外翼は5mmなんですが、内翼と外翼の結合部分は片面しか補強板が取り付けられません。よって接着の仕方では・・・この結合部で風圧に負けて万歳する可能性もあるんです。現に平成のラジブーム中・・・昭和の遺物、もしくは自作において明らかに手抜きとも言える曖昧な接着で空中分解するザノニアを見てしまいました。折れずに踏ん張る結合部の場合、余分な風圧を逃がす結合構造なら空中分解とやらの構造上の欠陥による事故は起きないんです。よって当工房の今回の面倒臭い構造と相なってるんですけどね。

● 本機外翼のメインスパーはスパン1060mmで、(9)番の結合リブ直下で巾8mm・・・翼端で5mmと成る様に削りを入れて有るんです。スパーは合せ木細工の構造なんですが、繋いだ3×5mmのヒノキに3×5mmのバルサを接着して3×10mmとし・・・、バルサ側を斜めに落として形成してあるんです。内翼も同様にテーパー状に削りを入れましたが、此方は3×10mmのヒノキを加工しました。1000mm以上の巾10mmの棒材に斜めに線を引く?・・・定規を使うにしたって正確に引けるのか?って疑問・・・。こうすりゃ好いんですなあ・・・。3本繋いで巾30mmにすれば、段付き無しの平面状態なので、長さ1000mmでも斜めに直線は引けるんですよ。アルミの角パイプとアングル材の長さは2メートルあるんで、当工房の片翼スパン1900mmのライハーもメインスパーは此の手順のテーパースパーを組み込んでます。

● 更に上下のメインスパーは厚みが違うんです。上面の方が1,5mm厚くて4,5mmに成ってるんです。此れは本機の主翼がラムロット改と成ってるからなんですが、一条さんの構造をリニューアルすると、結果的にこういう事態に成った訳で・・・。一条氏オリジナルのザノニアの主翼構造は、メインスパーとカンザシ受けのパイプが並行配置なんですが、此れを確実に翼端まで維持するには、翼端側のメインスパーは厚み3mmでは採れない事が判明・・・。その原因は、比率である翼型の取り付け位置から後方にズレたから・・・なんですが、この翼リブの其々のカーブが、前後で出っ張るからなんです。よって、上面のプランクシートを貼り込む前に、厚さ3mmのヒノキの上面を、リブに合わせて全部アール状に削る必要が出たんです。

● よって、巾8mmから5mmまで細くなるヒノキ材をどうやって正確に削り込むのか・・・、ハッキリ言って、この作業は拷問にも似てますし・・・必ず削り過ぎて歪に成りそうな予感も有ったので、表面を削り易くする目的で1,5mmバルサ棒を追加で貼り込んでます。さて・・・本機のリブ組みの手順、二枚もしくは三枚のリブがユニットとして組み込まれるんですが、片翼の両翼端は正確にメインスパーと直角配置・・・両翼端は並行配置・・・此れなら原寸図面上でも正確に組立てられますなあ・・・。中身のリブは少々歪んでいても、最終的な胴体との結合にも修正無しで合体完了・・・。当工房のオリジナル工作法の一つです。余計な部品は増えてますが、個人の正確さを期する為のオリジナルなので、絶対に真似せよとは言えません。当工房独自のカスタム機製作上の・・・見えない手抜きとも言えるからですよ。まあ・・・良い意味での手抜き・・・でしょうなあ・・・。(Part-7に続く)