✈ Ange-ssg (ブルーエンジェル60) F3A型スケールスタントグライダー Part-2

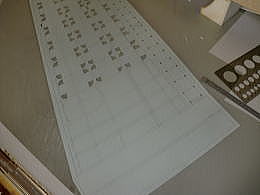

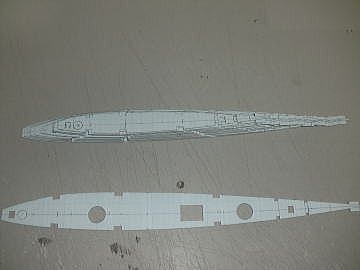

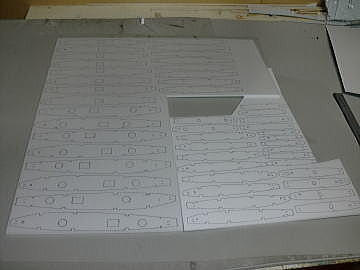

● 主翼の展開図の形紙を作っています。この形紙は方眼紙に直接作図したモノを厚紙にスプレー糊で貼り込んで切り抜いています。原寸大のテンプレート・・・もしくは雲形定規とも言えますかな・・・。工作台の上に見えるグレーとホワイトの800×1100mmの用紙が厚紙です。一枚¥150位ですかねえ・・・。入手先は普通に文房具店なんですけど、何処の店舗でも扱うという代物ではありません。店主に聞いたら・・・近くに保育園と小学校が隣接した、それらの学校に教材を納入している文房具店なら取り扱う可能性が高いとの事。

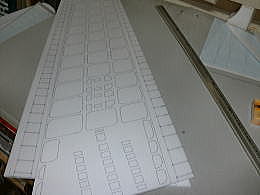

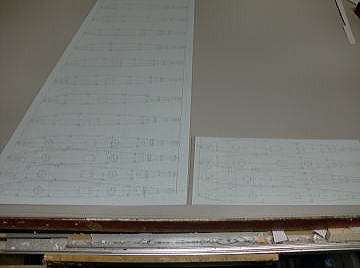

● 5mmのスチレンペーパーの上に形紙を置き、マチ針で数か所固定してボールペンを使ってトレースします。トレースしたスチレンペーパーにはフラップとエルロンとなる動翼部分を含まれていますので、此処を定規で正確に切り落とします。此処が動翼のヒンジラインですので、限りなく直線に成る様にサンドホルダーで成型しておきましょう。バルサキットの原寸図面をしわ無く広げて・・・サランラップを被せてその上でリブ組みするのがプロみたいで本格派!って言われるんですがねえ・・・。正確に矩形で組むのか、テーパーの後退翼で組むのか・・・ベテランさんでも正確に左右対称の主翼を組むのは難しい・・・。

● ただ・・・面白い事に、発泡コアの中芯の翼にバルサプランクを全面貼り込む時は、単純に被せれば良い訳でして・・・プロもアマチュアも差があんまり出ないんですなあ・・・。要は熟練してれば、プロもアマも正確な主翼が作れてしまうんですよねえ・・・。この手順だって同じなんですなあ・・・。虫食いだらけの発泡コアなので、ある意味熟練したモデラーならば複製は出来ますしねえ・・・。最大のメリットは外側寸法が原寸図面同様に最初から決まっています。その内側で作業するので、リブ位置も後退角度もズレません。よって正確な左右対称の主翼が出来ます。ロールになった原寸図面をしわ無く広げて紙テープで工作台に固定して・・・サランラップを被せて、その上で正確にリブ組みを・・・って、初心者さんが一発でベテラン並みのリブ組みができる筈が無いんですなあ・・・。マチ針で固定?・・・瞬間接着剤じゃダメなんですかあ?・・・。って言われたら、どう答えたら良いんだろう。仮固定の為のマチ針使いを瞬間接着剤で・・・って早トチル初心者さんは多いかなあ・・・。

● 今回使用した翼型は最大翼厚10%の(Divine wind)・・・Ok模型の同名スタントグライダー専用に開発されました。その翼型を本機に使いました。そんなのルール違反じゃないですかああああ!。OK模型の許可は取れてるのか?・・・なるツッコミメールも貰ったんですけどねえ(笑)・・・。正義のモデラーと言うか・・・正義の自粛警察とでも言うのか・・・正式なエアフォイル(翼型)の本に掲載されてるんだもの・・・使っても良いんじゃないですかねえ・・・。正義のモデラーだって、自粛警察のモデラーだって翼型使って主翼を作るんじゃない?・・・それって製作者の許可を取ってるんかなあ・・・。もし、彼らの主張がまかり通るなら、自作モデラーさんは誰も勝手に翼型は使えないって事に成るぞ・・・。ネット普及後って、何か変な方向へ世界中がシフトしているみたいですなあ・・・。揚げ足取るのが正義!みたいな風潮・・・。突っ込みメールの主さんて・・・正義感たっぷりの文面なんだが、絶対に本名を名乗らないんだなあ・・・。言いたい放題の事を書いてるんだが、自分が正しいと思うなら、本名を名乗っても良いんじゃなかろうか・・・。

● 今回はリブもスチレンペーパーを使います。この工作法・・・邪道じゃないですよ。こう考えてくださいね・・・ムクの発泡コアを限りなく肉抜きしてバルサでプランクするって思って下さい。ムクの発泡コアって空気の抜け道が無いので、バルサの全面張りをやると空気の抜け道が無いので木工ボンドの硬化が大変遅く成るんですなあ・・・。だから発泡コアの場合バルサでプランクする時は、二液性練り練りのエポキシ6時間硬化以上を使って、丸一日の放置プレイで作るんですよねえ・・・。エポキシは化学反応で硬化するので、空気乾燥じゃない分発泡コア向きの接着剤なんですなあ・・・。

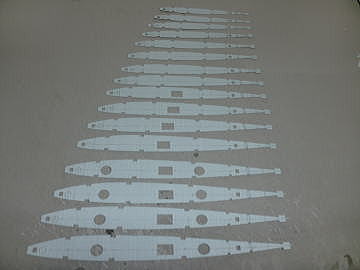

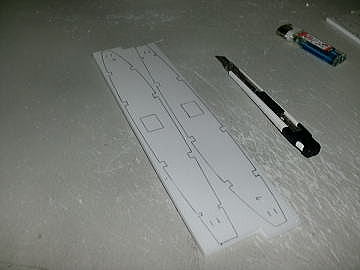

● スチレン材のリブの切り出しについての記述です。厚さが5mmのスチレンペーパーから、ライン通りにカッターナイフを使って切り出せたとしても・・・正確に直角を狙って切り出せる人はほぼ居りません。普通のボールペンを使うと、線の幅は約1mm位に成るんですが・・・まずは線の外側を切り出します。切り出せたらリブのトレースされたシートの下に、5mm以上の高さのカイモノをしてリブのシートを浮かせた状態でサンディングします。画像のホルダーは四面全てが直角です。工作台を基準にホルダーを前後に滑らせながら、リブシートの小口を削りましょう。サンドホルダーのサンドペーパーの面が工作台に対して直角ならば、小口の面も垂直に削れます。この時・・・削り過ぎないように、ボールペンの線をわずかに残す様に削ります。線が消えたら後々・・・正確に削ったかどうか判らなくなりますよ。

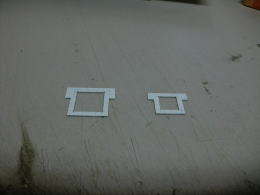

● 本機のリブは5mmの主翼のベース板に、上下からリブを貼り込む仕様です。よってリブの中の基準線から、リブの上下其々2,5mmずつ落とさなければ成りません。リブ材の前後に見えるボールペンの二本の印は、切り落とすための基準線です。この基準線もリブの形紙には6mmの正方形の切り抜きがしてあります。この正方形の上下の内側にラインを引けば、幅5mmとなります。

● 主翼のスチレンペーパーのベース板は、此処まで抜いても形状を維持します。本機の設計コンセプトは、原寸図面の上でリブ組み作業を行い・・・その図面諸共構造体の一部として組み込む事・・・。其の為には軽量な原寸図面の代用品が必要だった訳です。スチレンのリブ材を上下に切り分けたのも、このベース板の裏表に夫々貼り込む構造だからです。其の為には、構造体を作る前に詳細を綿密に段取りしなければなりません。見た目・・・お仲間掲示板のネタのレベルなんですが、本機に採用するまでに試した模型は、動力機やらハンドランチグライダーやら・・・船舶模型や車両形成にとあらゆる構造に使ってみた結果!・・・採用となりました。

● このベース板構造の主翼は、サーマル工房のグライダーにも同じ様な組み立て方法が在るんですが・・・ちょこっと別路線です。サーマル工房の場合はフラットボトム翼の組み立てだから可能になったとも言えます。もし・・・半対象翼ならば、バルサで構成すると接着剤は倍以上使うのでかなりの重量増加の主翼に成るでしょう。よってバルサキットでは難しいと思いますね。だったらこの5mmのスチレンシートをレーザー加工すれば、もっと正確に組めるはずだ!って考えは、スチレンシートの泣き所を知らないネット普及後のレーザーキット馴れしちゃったモデラーさんの主張です・・・。

● 一番大事な事を忘れてる様ですなあ・・・。レーザー加工とは、超音波の切削です。音による強烈な空気振動を切削面に照射して、物質を焼き切るのが基本です。スチレン材は化学変化によって溶剤を発泡させた材質なので、熱には大変弱いです。よってレーザー加工とは相性が悪い・・・。5mmのスチレンシートをレーザー加工した小型EDFのジェットスケールを販売していたネットショップなんですが、材料加工を依頼された四国のメーカーさん曰く・・・部品の切り抜きには大変苦労されたみたいですなあ・・・。厚さ5mmのスチレンペーパーを切り抜く為には、それ相応の熱が発生するまでレーザーの出力を上げなければ成らないが、高熱だとスチレンペーパーが溶けて寸法通りに切り抜けてくれない・・・。出力を下げると、今度は斜めに切り抜けてしまう・・・。レーザー加工が万能では無いと、平成元年・・・OK模型の工場長がインテックス大阪の見本市会場で、レーザー加工機を前に呟いた一言です・・・。要するに・・・レーザー加工に適した材質は、溶解温度が比較的高い材料と言う事になります。厚みが2~3mmの金属板・・・もしくはバルサの場合は、材質問わず厚さ6mmまでが限界との事・・・。

● 過去・・・何処かのネット物知り博士の掲示板にて・・・レーザー加工機を使えば、加藤無線(MK)のバルサキットはもっと安く出来た筈!・・・高度な加工技術の職人なんて必要無いんだから、高い賃金の人件費なんか要らくなるから・・・なんだそうですが、厚さ6mmが限界なのに、厚さ20mm以上のバルサブロックを加工して作るキットの場合、切削面が煤で真っ黒けのバルサキットなんか誰が作ろうと思うだろうか・・・。指先真っ黒になるんだもの・・・生地完成の機体も煤で真っ黒け・・・。誰が買うの?そんなキット・・・。木目の奥に入り込んだ煤をどうやって落とすんだあ?ってレベルのお話・・・。厚さ20mm以上(胴体なら厚さ30mm以上の部品も有る)の部品の複雑な角度切りを、レーザーで出来る訳ないでしょうが!・・・。厚さ6mmが限界なのに・・・もっと出力上げたら好い!って、多分・・・発火するんじゃないかなあ・・・。相手は木材だって事を忘れてはいけないし・・・。レーザーとは超音波による空気振動で切断するって事を覚えておきましょう。此れが拡散するのが電子レンジ・・・。まるで波動砲ですな!。一点集中型がヤマトの波動砲・・・。拡散するのが弩級戦艦アンドロメダの波動砲・・・。

● 一見して・・・一体何を作ってるのか解らない方・・・。主翼二分割構造のバルサキットを、組み立て説明していると思って下さい。此れがキットじゃなくて自作機なので、手元に入手できる材料だけで作っているので、見た目が良く解らないだけです。此れから作るものは、胴体から分離できる左右の主翼を結合する為のカンザシユニットです。日本国内のバルサキットではあまりポピュラーとは言えませんが、このユニットを使うと左右二分割の主翼が正確に胴体と一体化出来ます。ある意味・・・主翼二分割構造を順を追って理解しながら組み立てられるので、初心者さんの方が理解し易いと思いますよ。

● 本機には二本の直径の異なるアルミパイプをカンザシとして使います。この胴体に固定されるカンザシユニットに最大限必要な条件ですが・・・、前後のカンザシが必ず並行配置であること・・・。更に、前方からs見て二本のカンザシに傾きによるバラツキが無い事の二点です。平行と水平が正確ならば、どんな機種にでも通用する調整ですので必ず覚えておきましょう。カンザシを固定する土台がほぼスチレン素材ですが、パイプを保持する部分だけはベニヤを使います。

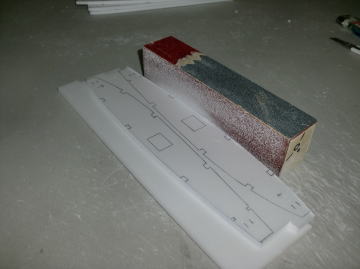

● ベースとなるスチレン材を作図して切り出しました。画像ではまだ一体のスチレン板ですが、カンザシを固定する時は、三分割になります。バラバラの状態だと基準が採れなくなりますので、段取りから行けばある程度組み立てた後・・・切り離す事に成ります。使用している太い方のアルミパイプは、テレビアンテナの支柱です。肉厚が約2mmなのでかなり頑丈ですが、2メートルならある程度のしなりもありますが・・・使用するのは400mm以下なので、全然しなりません。所々に部品固定用の穴が開けてありますが、元々の使用目的が違うのでご愛敬と言う事で・・・。材質は7075-T3辺りですかねえ・・・。ラジコンのエンジンヘリに多用されたテールブームとよく似た材質でしょう・・・。炭素の含有量が多いので、曲がらないといったメリットがありますが、アルミ板としてなら折り曲げは難しい・・・。無理に曲げると必ず割れます。代わりにせん断応力には優れているので、穴をあけての平板としての補強板には最適です。ジェット戦闘機なら・・・メインストラットギヤの台座に使われている材質ですね。

● まずはスチレン材のパーツを使って正確にボックスを作ります。この組み立てには専用の接着剤を使っています。スチレン用の接着剤は成分がスチレン材を一部溶か接着しています。完全に硬化するまでには少々時間が掛かるので、気長に待ちましょう。カンザシを取り付ける小部屋には、バルサ材を使って内部補強を行います。この部品の接着にもスチレン材の接着剤を使います。今見えている方が胴体内部側と勘合する面です。

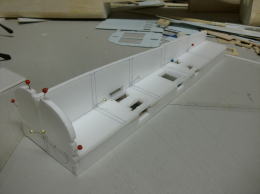

● 主翼下面・・・胴体下面のペリーパンの部分となる構造体を組み立て中です。キールフレームを基準に、其々の胴枠を左右から専用接着剤で貼り込んでいます。この5mmのスチレンペーパーなんですが、この様に複雑に組み込むとかなり丈夫に成ります。ベニヤとバルサで構成するのが本格派とされる中、この様な組み方は邪道だ!って久留米のスケール博士に言われた事が有るんですが、中身が何にせよ・・・仕上げでマイクログラスが塗布出来て、尚且つウレタン塗装の鏡面仕上げが可能なら・・・此れでも良いんじゃないでしょうか。完成機屋のくせにいいいい!・・・俺は認めん!・・・だそうですけど、ガソリンエンジン買うたでええええ!ワシの飛行機凄いやろ!って言われてもなあ・・・グランドで飛行機の腹ばっかり見ながら飛ばすのって、首寝違えそうに成るしなあ・・・。昔・・・初心者の頃は其れでも胸がときめいたけど、今は満足しませんなあ・・・。やっぱり飛行機は全体が見えんとなあ・・・。少し眼下の空間を見下ろしながら飛ばせるスロープサイトは偉大ですなあ・・・。飛行機キットのパッケージの完成写真のまま飛ばせるのが醍醐味と言えますなあ・・・。スロープの標高にも寄るんだが、着陸失敗もグランドなら一瞬だけど・・・スロープなら5分後か10分後なので、其れなりに墜落回避が出来るし・・・。着陸進入がマイナス高度から上昇しながら減速するってのも異次元だし・・・。爆風域のスロープサイトは楽しいですな。

● 胴体にユニットを固定するためのガイド板を組み込んでいます。このユニット自体が主翼と一体になったのが、本機の元々の仕様です。この場合は主翼前縁側のダボピンと後縁側の樹脂製のカムロック(専門航空機の部品ならリセプタクル)で固定するんですけど・・・。本機の場合は通常分解では外しませんので、3mmビスの6箇所締めで固定します。其の為の台座作りです。無動力と言えども2キロ近い飛行機が、プラスGマイナスGと機体を振り回すので、胴体と主翼はガッチリ結合しなければなりません。

● カンザシユニットを固定する胴体側の台座を作ります。PVC樹脂のブロックを加工して胴体側に取り付けますが、このPVC樹脂とスチレン材の相性がイマイチ良くありません。其処で相性を良くする為のプライマー的物体を間に入れて対処します。バルサ材はスチレンペーパーともPVC樹脂とも相性が良いので、まずスチレン材との間に橋渡しをして、その中にPVCのブロックを固定しました。スチレン材とは専用接着剤・・・PVC樹脂とはエポキシを使いました。

● 胴体側の台座の固定が終わりました。さて・・・今度はビス止めの為の使う材料の準備加工です。使うのは長さ50mmの3mmビス6本です。主翼下部のペリーパンには深さが有るので、その分を貫く為には長いビスが必要になりました。将来的に長い期間の飛行テストを繰り返しますので、経年変化と材質の劣化も考えれば・・・ビス穴を補強した方が良いです。其の為の真鍮のガイドパイプをパン側に取り付けます。

● スピンドルチャックに2,5mmのドリル刃を取り付けて、胴体の所定の位置に仮固定したユニット側から、胴体側のPVC樹脂の表面に穴を薄く彫ります。次にユニットを外して、今度は貫通するまで開けます。3mmビスを使うので、今度は3mmのタップ切りでねじ山を作ります。ユニット側には摩耗防止の為の真鍮パイプを埋め込むので、4mmの孔に開けなおします。かなり複雑に見えるので、見た目は面倒臭く見えますが・・・作業してる側は然程面倒臭い構造でもありません。この複雑構造が当たり前に成っているので、面倒臭さが麻痺しているんですなあ・・・。

● パンには高さが有るので、3mmビスの頭がガタなく入るガイドパイプも必要に成ります。パンのプランクシートよりも若干高くなる様にパイプの長さを決めて、ベニヤのワッシャーを固定台座として垂直に取り付けます。まあ・・・面倒くさくても此処までの部品は取り付けておかないと、パンのプランクが終わった後では取り付けられない部品もあるんですよねえ・・・。よって、組み立てる前から作業手順の段取りに組み込まれていました。

● パンのプランクは二層張りです。プランクシートを二枚貼るのは強度確保の為です。二層貼り込むとガイドパイプの頭は僅かに出っ張っているだけですが、この出っ張りはパンのアールに沿ってサンドホルダーで削り落とします。ユニットが主張してますなあ・・・。此れも最初のコンセプトの想定の範囲・・・。多分・・・量産する事が有れば、この主翼はワンピースに戻ります。その時の翼型は・・・多分、数種類の中から選んでもらう事に成るでしょう・・・。

● ヤフーブログのラジ絶さんの自作グライダーの記事を見て、一度試してみようと思いました。カッターナイフで切るのも苦労する様な、ガチガチの硬さのハードバルサ3mmシートが1枚有ったので、此れとヒノキを組み合わせてカンザシ受けの木製パイプを作りました。ラジ絶さんと違うのは内部を八角形にした事と、スチレンのベース板に挟みこめる様に板厚分の挿入溝を付けた事くらいでしょうか・・・。バルサじゃ弱いだろう・・・う~む!・・・そうかもしれないが、マイクログラスで二層コーティングすれば少しは丈夫になるかもしれませんな・・・。実は10年以上前に作った工房オリジナルの(Komet)にも同じスチレンベース板に、木材のカンザシ受けを使ったんだが・・・風速10メートル以上の競技会の際・・・無事にレースを終えて帰還し、好成績を出せたんだから・・・強度の面ではすでに実証されてはいるんだが・・・。コメートの場合は角型カンザシで今回よりももっと短いですけどね・・・。

● 主翼中央側のリブ材はカンザシ受けのパイプを組み込まないと貼り込む事が出来ませんでした。フラップサーボとエルロンサーボのトンネルも組み込み、更に蓋をしてからいよいよスパー材の取り付けです。スパー材はメインとサブの数本を入れますが、ヒノキはメインと直ぐ後方の上下4本のみです。残りはすべてバルサです。どちらのスパーも3×5mmの角帽を使います。

● スパー材の取り付けの際はアルミアングルをスパー材にクリップで固定して貼り込みます。文面読んで頭で考えたまま、そんなの不可能だ!って思わないで下さいね。ちゃんと自分で実践してからメールして下さいね。一々長文のメールでの返答は疲れますよってに・・・。要は実践あるのみ・・・。あとは創意と工夫・・・。自分なりに考察してより良い組み立て法を見つければ良いと思いますよ。メールの主さんのブログを知らないとでも思ってましたか?・・・。貴方のセロテープぐるぐる巻き飛行機見てればねえ・・・。質問のメールの内容が、かなり頓珍漢なんだもの・・・。早くセロテープぐるぐる・・・から卒業して下さいね。その先に本機の組み立ての要領があります。同じスチレン構造体なんですが、此方はバルサの構造体からの波及型・・・。バルサのリブ組みを極めるか、面倒臭くてやってランねえモデラー・・・もしくは、バルサよりもスチレン材の方が入手し易いモデラー向けの構造です。本機の記事を見て・・・既にお気づきのモデラー諸氏・・・全部ホームセンターとネットの材料屋さんでそろう部品ばかりで組んでます。

● 飛行場に出向いて直接お互いの顔を見ながらコミュニケーションしていた時代が当たり前の当工房の主です。顔も素性も解らないネットのお知り合いの方が遥かに少ないです。面と向かって意見を言えないからメールでブチブチ言ってるんでしょうけど、だったらそのブチブチは直筆の手紙でも良いんじゃないだろうか・・・。その方が文面と字体に個性が出るので理解し易いと思うのだが・・・。

● 此方は当工房のオリジナルな翼端処理の仕方です。翼端のブロックはメインスパーを境に前後に分けて取り付けています。其の為、上下のメインスパーの間に厚さ5mmのバルサを埋め込んで壁にしています。この加工で翼端のブロックバルサは、其々二面での接着と成りますので一面接着よりも丈夫に成ります。更にエポキシ接着剤が確実に使える様に2mmのバルサをスチレンの面に専用接着剤で貼り込みました。(Part-3に続く)