✈ Lo-100 (1/3,5) 工房オリジナル機 Part-2

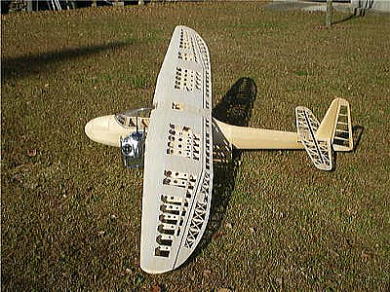

● 生地完成して大御所に手渡した後、更に大御所さんが手を加えた状態です。胴体側のセンターウィングの前縁が一部切れてるんですが、実機と同じ様にキャノピーの一部が主翼の前縁に喰い込んでいるのを表現した結果です。実機と同じ様なキャノピーの開閉は出来ませんので、模型機独自の脱着方法に変えてあります。

● 主翼の形状を観て、この複雑さを完全に表現する事を考えれば・・・多くのモデラー諸氏は敬遠されるでしょうねえ・・・。現に中華製の小型機の場合、本機よりも手抜きの形状の主翼でしたしね。胴体は見た目(Lo-100)なんですが、主翼がねえ・・・形状が違ってました。でも・・・例年のラジコンブームの繰り返しなんですが、ブームの頂点辺りは少々好い加減な造りの飛行機でもバカ売れしてしまうんで、不良品が続出するんです。其れが連発すると事故の元・・・ブームは終焉へと歩み始めます・・・。

● 見た目の構造は何が何だか解らないでしょうなあ(笑)・・・。ところが組んでる方としては、組み込む前の作業の段取りから決めて有るので、見た目程の苦労はしません。其れを可能にするのが、組立てるのに必要な原寸図面です。此れを最初に作図して、部品の形紙を作る前から何度も頭の中でシュミレーションしています。

● この傍目から見ると・・・何と面倒臭い作業をしてる様に映る段取りを、組立てる前に行う事で実際に組み出すと苦労が軽減するんですなあ・・・。此れは誰でも出来る事ですよ。最初は面倒臭いですけどね?・・・。この面倒臭さが当たり前に成ると、作業の工程に当たり前に組み込まれるので、面倒臭く無く成るんですなあ・・・。自作模型の製作記事を書いているブログの大御所さん達が、時系列を無視して製作記事をアップするモンだから・・・後に続くモデラー諸氏が大きな勘違いをするんです。

● リアルタイムの製作記事なら、三日毎の画像アップなら誰もが解る三日分の作業の結果なので、時系列が同調するんですけどね、既に完全完成までの画像を撮り溜めた物を数日開けてアップするモンだから時系列が崩れてしまうんですよ。多分・・・閲覧者には数か月掛かった製作画像なんですが、たった一週間くらいで組み立てが完了してしまうと勘違いするんです。よって!必要枠の面倒臭い製作者の作業分が解らない・・・。知らないんだもの・・・余計で意味の無い作業って思うんでしょうね。

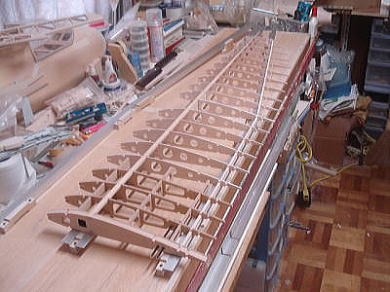

● 主翼全体が矩形翼ならば・・・このシャフト内臓のバルサのジョイントは組み込み易かったんですが、本機の外翼はテーパー翼・・・。サブスパーが直線では無いので、そのスパーの配置角度に合わせてジョイントも一部削ってから取り付けます。メインスパーのジョイントは、すんなりとスパーの内部に納まるんですけどね・・・。よってこの間のリブは前後を切って、内部のバルサを取り去ってから再度接着し直す面倒臭さMaxの構造です(笑)・・・。

● 当工房の数ある製作記事を多く閲覧されたモデラーならば、既にお気付きかと思います。バルサキット全般に観られる楕円の翼端とは構造が大きく違っています。多分・・・大手のキットの場合は、大きなバルサブロックを翼端リブに貼り付けて成形するのが一般的です。その方が簡単だからです・・・。ところがですなあ・・・。モデラー諸氏には色んな人が居まして、この翼端ブロックを瞬間接着剤で貼り込んで、主翼のプランク面に合わせてツライチに削って、そのまま被覆作業に入って完成させるんですが・・・。仮に着陸時に翼端から地面に接触した場合、翼端が捥げてしまうんですなあ・・・。翼端リブも巻き添えに・・・。其れがブロックだけに終わらず、後縁材も剥ぎ取るので主翼が修復不能に成るまで大きく壊れる原因を作るんです。

● この翼端をある意味翼端のみ壊せる事が出来れば、主翼の修復が簡単に成るので再生が可能に成るんです。まず!・・・メインスパーを翼端の先端まで延長し、内部にバルサを埋めて補強します。翼端ブロックは大きく繰り抜くんじゃなくて、形紙を作って前後に分けて切り出すと、一体ブロックから切り出す時よりも捨てるバルサを減らせます。翼端リブ全体に貼り付けるんじゃなくて、前縁の一部と後縁の一部に接着して、上下をシートでプランクする事で・・・翼端の構造自体を壊れやすく出来るので、結果的にその他の部材への影響が出難く出来るんです。全員がこうしろ!とは言いませんが、修理を簡単にする為の構造だと思って下さいね。完全完成品を数十万で購入する大御所に、修理する気を起させる為の工夫だと思って下さい。

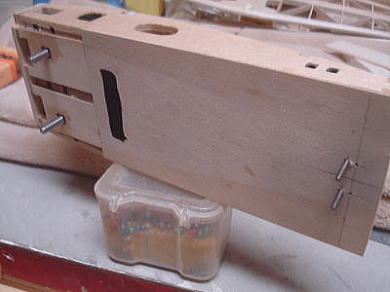

● 胴体に組み込むセンターウィングの加工を先に済ませてしまいます。画像が大変古いんですが、本機の重心付近の複雑構造の胴体なんですが、天板と成る部材の付いた奥の構造他の上に、このカンザシユニットがビス止め固定されます。前縁側を6mmのヘックスボルト2本・・・後縁側を3mmのヘックスビス2本で締め込みます。どちらも平面なのでこの構造が可能に成りました。尚・・・主翼の迎角は5度設定・・・。胴体側の天板には迎角を付けて有りません。全てがこのカンザシユニットに設定されているので、色んな翼型のユニットが試せる訳です。

● まあ・・・言い換えれば、ネット普及以前なら購入するお客さんは、実際にサイトで会ってご本人のお手持ちの飛行機の扱い具合やら、要望が顔を突き合わせて商談出来るんですが・・・。ネット普及後はメールの内容のみで、先方の要望にこたえなければ成らないので、ある意味ギャンブルなんですよねえ・・・。初心者さん程ベテラン仕様の飛行機を欲しがるんですけど、中華の完成機の値段でカスタム機の完成価格を見積もるんで・・・トラブル発展はメールを受けた時点で巻き込まれるのは覚悟せねばなりませんしねえ・・・。気持ち良く諦めてもらうか、御断りもするんですけどねえ・・・相手が背伸びした初心者さん程、敵対行為と取られて、後々尾を引く嫌がらせ行為へと発展するんで・・・。断るメールも丁半博打・・・。逆恨みされるのは、メールが送られて来た時点で確定する場合も有りましたし・・・。早くブームが終わらないかなァ~って懇願してました。背伸びの初心者さんは、自分では作れないし飛ばせない飛行機でも、購入してお仲間掲示板に載せるだけで満足する快感を優先するんですよねえ・・・。

● カンザシユニットを胴体に取り付ける為にボルトを使うんですが、このボルトにも長さの限界があります。本機の翼型はエップラー387なので、この翼弦なら最大翼厚は45mm近くなるので、ビスも長く成るんですが・・・。長過ぎるビスでも着陸の衝撃で曲がってしまうと、ユニットが胴体から外せなく成るんですなあ・・・。要するに・・・必要な締め付け強度を確保したら、出来るだけ短い方が曲がり難くなりますので、埋め込む事を優先させます。

● そして埋め込むと成ると・・・今度はボルトの頭が通せるガイドパイプが必要に成るんですが、このガイドパイプのセンター出しが難しくなるので、バルサキットではあまり用いられた事がありません。主にカスタム仕様のF3A機に見られるビスやボルトの埋め込み構造ですので、ポピュラーな構造とも言えません。美的センスのレベルなんですが、本機の場合は必要に迫られたので採用しました。

● 加藤無線(MK)に勤務していた時代に、ウルフガングマットの世界大会優勝機をライセンス生産する事に成りました。開発室長はマット氏のオリジナル図面を元に、量産機の設計図を描き・・・量産型試作機を二機作りました。この試作機は航空ページェントで展示飛行を行ったり、販売用の広告媒体に使われたりします。この機体の主翼は中翼設定の為・・・主翼下部にも大きなカバーが取り付けられるんですが、主翼後縁側はカバーの分嵩が高いので、ガイドパイプを介してボルトで胴体に固定する方法が採用されました。

● 開発室長はボルトの頭よりも直径の少し大きい金属棒に、離型剤を塗り込んでからグラスシートを巻き付けて溶剤を塗り込み硬化させました。硬化するとグラスを金属棒から抜いてガイドパイプを作って、主翼のカバーに取り付けました。このガイドパイプの工作方法を、当時間近で見ていたので・・・別の材料を使うガイドパイプを思いつきました。

● ホームセンターでも定尺1メートルで購入可能な、ビニールパイプです。ボルトの頭よりも数ミリ直径が大きいですが、画像の様にボルトの頭にガムテープを巻き付けてガイドパイプの内径ピッタリに合わせます。この状態でガイドパイプを接着すれば、パイプの中心にビス孔が来るのでボルトはスムーズに通す事が出来ます。難しく考える必要は無いんですよ。面倒臭さを克服できればですけど・・・。

● 本機のフラップとエルロンは既成のムク材であるエルロン材が使えませんので、主翼の一部として一体で組立てて、構造補強が済んだ後主翼から切り離して作っています。よって主翼同様に部分的なプランクも必要ですし、リブキャップも取り付けなければ成りませんでした。フラップでも翼弦は60mmあるので、ある程度の補強は必要になります。楕円の後縁を有する最大翼弦は80mm近くになりますので、捻じれ対応の更なる内部補強も必要になりました。

● 先に主翼下部のプランクシートの貼り込みを行いました。ベニヤリブ4枚を上反角設定2度の孔で跨ぐ真鍮製のパイプを通す為です。当工房の場合は、丸パイプだろうが角型のパイプだろうが、カンザシ受けの埋め込みパイプの孔は全て四角形です。大手のキットでは丸穴が基本なんですが、この丸穴・・・あまり信頼性が有りません・・・。レーザー抜きしたとしても、組み込むモデラーの技量で上下にズレたり前後にズレたりと、多分・・・モデラー自身でも疑問に思うのは多いかと・・・。全てがモデラー側の不始末なんですが、其れを素直に認めないのが空物ラジコンのモデラーです。

● 仮に・・・此れが丸パイプがピッタリ通せる正方形の孔ならどうなるのか・・・。もし!・・・パイプを組み込む際の僅かなズレにも、各孔の一辺の真ん中を、細いヤスリで削るだけでパイプは素直に移動してくれるんです。此れがパイプにピッタリの丸穴なら、僅かな移動でも完全なる半円状に孔を修正しないと、パイプは移動してくれません。

● さて・・・今度は埋め込んだパイプの周辺の補強です。画像では見え難いんですが・・・真鍮のパイプがエポキシ溶液の中に完全に埋まった状態です。此処で言うエポキシとは、チューブに入った半練り状の二液性エポキシの事・・・。混合した溶液をヒートガンで柔らかく水溶液状にして、目張りした状態で隅々まで流し込みました。過去のブログ記事で観た事が有るんですが、グラスを貼り込む水溶性の主剤と硬化剤のエポキシ樹脂やポリ樹脂を、同じ様に目張りしたスペースに流し込んだ場合・・・硬化には十数時間必要なので翌日固まる予定・・・。しかし翌日観たら驚き半分・・・諦め半分・・・。

● 半練りのエポキシ溶剤と違って水溶性の樹脂ってのは、ほぼ水と同じです。よって硬化する前に、完全に塞いだと思っていたカンザシスペースの隙間から流れ出して、其れが工作台上で完全硬化してしまい・・・生地完成の主翼と工作台が一体化・・・。飛行機も高価だけど、頼みの定盤レベルの工作台も使えなく成っちゃいました。何事も失敗しないとその後の対処法も解らないんですけどね・・・。パイプの固定をするなら、昭和の大御所さん達がラジコン黎明期から使ってる溶剤で行った方が確実だって事ですよ。使ったエポキシは二時間硬化の練り練りエポキシです。念の為・・・主翼下部のプランク面にはセロテープを広範囲で貼り込んで目張りしました。このセロテープの粘着物質とエポキシの溶剤は融着しません。

● 初心者さんにはどういう光景に映ってるんだろう・・・。何とも歪で見苦しくお仲間同士で陰口満載花盛りって処でしょうか(笑)・・・。此れが楕円翼のエルロン動翼の骨組みです。歪んで見えるのは、実際に湾曲しているからですよ。細切りのプランクシートを貼り込んでいるんですが、形紙を使って湾曲したシートを切り抜いて貼り込みました。最大幅で80mm近いので、リブ間にクロスのトラス棒を入れました。

● 此れが直線のエルロン材ならば、リブ間のピッチは全て同じなので対角線上のトラス棒の長さも同じです。切り欠きをして、棒をクロスさせる加工は、必要本数分の量産が可能だったんですけどね・・・。後縁が湾曲してると、リブ間のピッチが同じでも、対角上のトラス棒の長さは全部違うので、区間毎の特注加工です。このトラスを入れたエルロンは、抜き面の在る構造でも捻じれに大変強く成ります。

● 物凄くゴツく見える本機のエルロンですが・・・此れが実機とほぼ同じスケールダウンのサイズです。片翼1400mm近い主翼なので、その大きさは想像しただけでも目立つエルロンです。画像の様に楕円翼の動翼と言うのは、既存の形状の法則が当て嵌まりません・・・。翼端の方が後縁は厚く見えてしまうんです。よって無理矢理に細く削ってしまわなくても良いんです。過度の削り込みは仕上げた後に解るんですけど、翼型にしては大変寸詰まりに見えるので言わば厚翼状態・・・。抵抗が大きくなるので、翼端失速し易く成ります。主翼を横から見て・・・えらく後縁が厚いなあ・・・って思える翼端の状態が正常です。

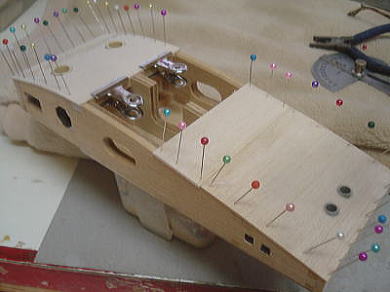

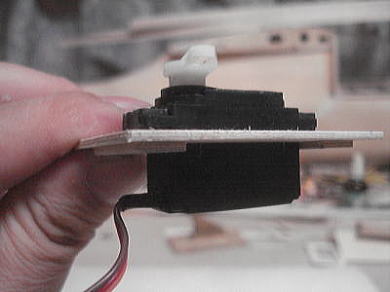

● フラップ駆動のサーボスペースの加工です。本機の主翼は厚みが有るので、平成の標準サーボが縦積みの状態でも充分埋め込む事が出来ます。縦積みの場合のサーボホーンはロータリーで回転します。因みに横積みの場合はプッシュプルでの動きです。どちらの積み方でも良いんですけど、内部マウントの構造を簡単にするなら縦積みの方がこの場合は楽でしょう。

● フラップサーボのマウントは、主翼の上面プランク前に行います。サーボの寸法の割には大きく繰り抜いてるんですが・・・。サーボをマウントするベニヤも薄過ぎるんじゃねえか?って見えますが・・・。裏打ちしてるんで強度は有りますよ。こんな大きな繰り抜き・・・可笑しいんじゃねえか?・・・。そう思われた人は、このサーボ搭載法の真実が見えていませんなあ・・・。

● 左右振り分けサーボの場合・・・、画像に見えるリードハーネスがサーボスペースまで引き込まれます。このハーネスの先には、サーボ側とジョイントする為のコネクタが付いているんですが、各メーカーのサーボ側のリードハーネスには、長さがマチマチで取り回しに困る事があります。要するに・・・サーボの取り付けを頑丈にするには、補助リブを取り付けてリブの間隔を狭くすれば良いんですけど、今度はこの長過ぎるサーボ側のリードハーネスの埋め込みに苦労するんです。

● よって、この長いリードハーネスが充分収容できる空間を維持する目的で、画像の様な大きいスペースを確保しています。さて・・・今度は、サーボ廻りの空間をどう処理するかと成るんですが・・・。サーボ本体の取り付け取り外しが出来れば良いだけですので、周りの空間は必要無いんです。此れが縦積みサーボのメリットです。

● マウントにサーボを固定すると、内部に埋まるサイズが解ると思います。此の埋まるサーボ本体とリードハーネスが余裕で収納できる様に、内部空間を広く採りました。このベニヤのマウントを基準に、サーボの周りを厚みのあるバルサのシートを積層して隙間を埋めて行きます。最後は翼型に合わせてサンドホルダーで削り込めば良いんです。サーボの取り付け外しには何の支障も無く・・・長いサーボ側のリードハーネスも余裕で埋め込める・・・一石二鳥です。ただ・・・工作は大変面倒臭い・・・。しかし!・・・もっと簡単な構造で!・・・って、手抜きした構造の追従モデラーさん・・・。飛行中にサーボが取れてしまい、きりもみ状態で飛行場に乗り入れたお仲間さんのベンツの天井めがけて墜落・・・。修理に幾ら掛かったんでしょうねえ・・・。(Part-3に続く)