🔧 真空成型器Ⅱ型の製作 Part-1 (2)

● 真空成型器に使える市販の加熱器の基本仕様が此れです。カップラーメンなら二杯分・・・コーヒーならマグカップで三杯分を、短時間で沸騰させる電気ポットが出現するまでのアイテムがこの電熱器です。この電熱器で真空成型をやるなら・・・使用できるシートサイズは加熱コンロの直径分の正方形分でしょうなあ・・・。ただ・・・近代電気ストーブよりも優れている点は、熱量を効率良く分散出来るのでシート全体が均等に軟化出来ます。電気ストーブの場合はどうしても熱源に温度差が出てしまう配管なので、シートが濁ったりシートの部分ごとの軟化の度合いがバラけて、充分に形状成形出来ない場合が起きます。

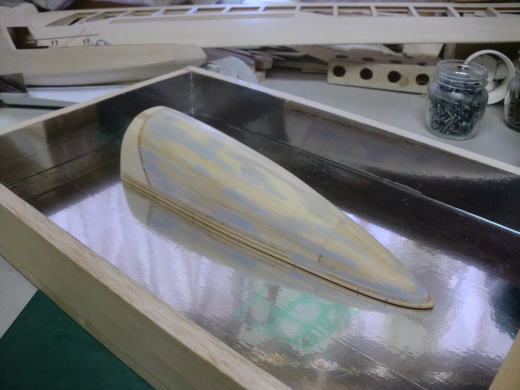

● 画像はラトルスネイクの1/16ゼロ戦のカウリングとムスタングのキャノピーです。どちらも電気加熱器の五徳の中に納まる寸法の木型でバキュームしてあるので、綺麗に成型する事が出来ました。ただ・・・このゼロ戦のカウリングは、この高さで成形するのは至難の業・・・。機銃の出口やカウリングの先端の綺麗なアールやら、素人さんが一発で簡単に作れる代物では有りません。ムスタングのキャノピーに至っては、キャノピー枠の筋彫りまで表現しているんですが、此れはキャノピー木型としては高等技術の部類・・・細い枠の方がキャノピーのガラス面よりも僅かに高いって事は、その分凹ませるために皮を一枚剥ぎ取る削りを加えている点でしょうなあ・・・。と言う事は・・・この枠を表現する為には、このキャノピーサイズなら、0,8mm程度の小孔を枠部分の数か所に開けてシートを密着させる高等技術を使ってます。更に言うなら・・・木型内部には空洞が設けて有るって事ですなあ・・・。此れも高等技術・・・。バルサ何枚も貼り合わせれば良いじゃん!此れなら空洞作れるし・・・ってのが、閲覧者の大半でしょうなあ・・・。その貼り合わせに使うバルサの材質は?・・・貼り合わせに使う接着剤は?・・・って話なんだが、削り易いソフトバルサと瞬間接着剤は・・・事!真空引きの木型には御法度ですよ。

● 画像のアンタレスの木型は、完全に五徳の直径からはみ出ています。此れではシートの加熱が出来ません。だったら、加熱器を動かしてシート全体を熱すれば良いんじゃないか?って考察が普通なんですなあ・・・。問題は移動させるって事は、シートの箇所毎に熱が均等に伝わらなくなるって事なんですが・・・。運よく真空引きが出来る時も有るんですなあ・・・。鳥人間の滑空機のノーズコーンを真空引きする時に、記述の様に加熱器を二人で抱えて移動しながらシートを加熱し、巨大なスチロール型に被せて成型している動画が有ります。ところが、この実機のサイズなら可能かもしれませんなあ・・・。十数ミリの寸法のズレは修正出来たりしますから・・・。ところがラジコン機の場合は、そうもいかない・・・。数ミリのズレだってミテクレが一発で悪くなりますし・・・。

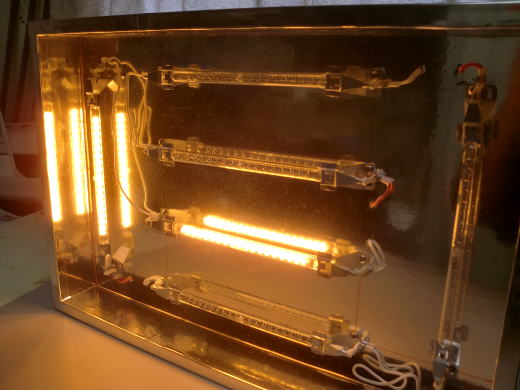

● 今回は試作用なので、取り敢えずアンタレスの汎用キャノピー木型のシートを加熱できるサイズで箱を作ります。このこたつの加熱コイルなんですが、遠赤外線タイプなので輻射熱も必要に成ります。よって加熱器の内部には鏡面のアルミのシートを貼り込み、箱の外側もアルミのシートで包む予定です。この試作型で好結果を得られたら・・・次は本格的なキャノピー全長最大600mmが真空引きできる加熱器の製作です。此方は多分・・・3000ワットを超える電気馬鹿食い加熱器なので、箱の本体は鉄板でしょうなあ。。。片手でひょい!と持ち上げて移動・・・が出来なくなるので、金属ローラーを付けてレールを移動させる機構が必要・・・。エアジャッキで木型を上昇させてシートを持ち上げると同時にバキュームスイッチオン!・・・。エアポンプで水を吸いあげてノズル噴射でシートを冷却・・・まあ、此れを半自動でやってたのがOK模型の本社開発部のバキューム成型器です。

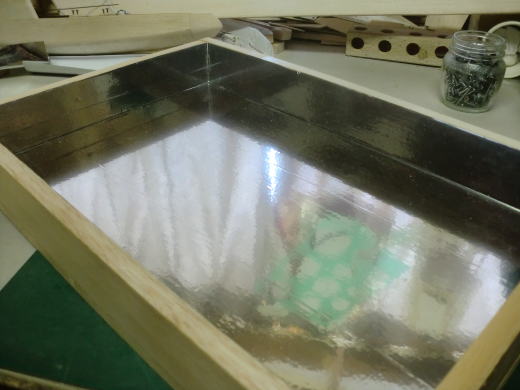

● 薄いアルミのシートをパーツ毎に先に貼り込んでから箱型に組み立てました。此れで現状は市販の電気ストーブと同じ、輻射熱を利用できる加熱器の箱が出来ました。本来ならば燃え易いファルカタ木材なので・・・亜鉛板辺りをしっかりと貼り込むのが良いんですが・・・。昔は金物屋さんで普通に売ってたんですがねえ・・・。バケツやら塵取りと一緒に・・・。今は田舎の金物屋にも置いてませんし・・・。先に成りますが、加熱箱の外側も全てアルミシートで被う予定です。何故にアルミシートなのか・・・。アルミの熱伝導は鉄よりも速いです。輻射熱の恩恵を受けるには必要な処置ですしね。

● 加熱器内部の全長は425mm程度です。シートの枠の有効範囲は、この加熱器のサイズよりも一回り小さくしますが、シートを固定する枠の周囲寸法は加熱器の外側寸法よりも大きく採ります。全長300mmのアンタレスの木型は、加熱器内部の振り分けで60mm近くの余裕があるので、型枠の中心に配置すれば良いですが、此方のフロッシュの場合は木型全長が380mmなので、対角上に置いてバキューム成型を行います。シート全体が均等に柔らかく緩むので、こういう配置でも大丈夫なんです。

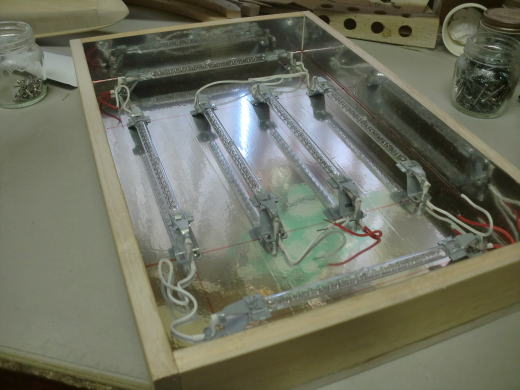

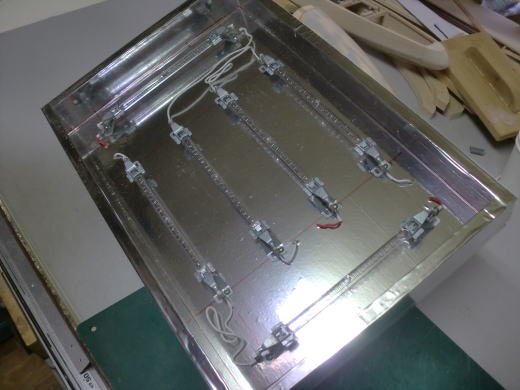

● 一度加熱器の外枠を外して天板のみの状態にしてから、直接マジックで加熱コイルの取り付け位置を決め・・・輻射熱が均等に成る位置でコイルのブラケットをビス止めします。再度言っておきますが・・・この加熱器はまだ試作段階なので、完全なる真空引きが簡単に出来るのではありませんよ・・・。閲覧しているモデラーの中には、結果を待たずして電気部品のジャンク屋さんで適当に買い求めて、見様見真似で作っちゃうんですけど・・・上手くいかない場合に限って当工房にメールを送って来ます。ブラケット込みのコイルの全長は200mmですが、本体のコイルは150mmしか無いので熱源の伝導効率を考えた配置を模索しないと・・・一発で最適位置なんか決まりません。其の為に試作型はタッピングビスの立て易いファルカタ木材にしました。

● 当工房よりももっと過激に・・・って、ワンセット1200ワットまである加熱コイルなので、其れを高額で買い求めて全て配管・・・。軽く5000ワットを超える加熱器を作って自慢げにお仲間掲示板に掲載・・・。ハンガースリーよりも確実な加熱器が出来ちゃいましたあ・・・ってやっても、スイッチ入れたらブレーカーが落ちましたあ~・・・。加熱中にシートが泡拭いて燃えましたあ~・・・自宅が火事に成りましたあ・・・では目も当てられませんよ。その腹いせを当工房に愚痴るなんて筋違い・・・。そんな過激な自作の真空成型器を、フローリング仕立ての自宅工作室でやるかなあ・・・。本格的にボッこ~んってやってるモデラー諸氏の工作室の床はコンクリート・・・。多分車庫やら物置でやってますなあ・・・画像には映ってないけど、多分・・・足元にはピンを外して何時でも掃射できる消火器位は準備してると思うんですがねえ・・・。

● 輻射熱込みの加熱器・・・まずは600ワット×3でテストします。多分・・・一発で完璧なバキュームが可能だとは思っていません。色々と加熱コイルの配置を変更する事も必要でしょうし、加熱コイルの数を増やす事も必要でしょうし・・・早く製作して新しい記事をアップしないと閲覧している人から飽きられる・・・なんて、ブログの管理人さんじゃ無いですしねえ(笑)・・・。作業性を良くする為には、羽目殺しを作らない構造・・・ってのが一番確実です。枠と天板はタッピングビス14本で合体・・・加熱コイルもビス止め・・・配線全てがスリーブによる結束なので、全部分解する事が出来ます。まあ・・・もっと早く試作をする事も出来たんですけど、ラジブームの最中にやっちゃったら必ず手抜きの最強ダニパンチ加熱器を作って事故る輩さん達がどんどん蔓延るので・・・彼らは手抜き手抜きで作っちゃうからなあ・・・よって、ラジブームが下火になったので試作開始と成りました。

● 加熱コイルワンセット(600W)毎に独立させた電源コードを取り付けました。此れを直列1800Wにしてしまうと、家庭用コンセントでは必ず焼けてしまいます。もし・・・其れをやりたいのなら、電気配線の専門業者に依頼して・・・サーキットブレーカーから直接、専用のブレーカーを配線してもらう必要が有ります。古い文化アパートの場合、ブレーカーは20Aが普通の時代に、地球温暖化の影響でエアコン装備の物件じゃないと入居者が借りない時代と成りました。エアコンを使う場合は20Aが標準なので、ブレーカーは40Aに代えてもらわないと、20Aのままではブレーカーが落ち捲ります。

● 画像に見えるスライドスイッチ・電源プラグは其々15A・700Wまでの対応型・・・。両方ともホームセンターで購入できます。よってコードも其れに対応出来る中芯銅線の太さが必要です。一般住宅の一か所のコンセントからタコ足で三系統を繋ぐと、多分容量オーバーで壁の内部の配線が焼ける可能性も在ります。よって今回は客間の縁側(板の間)で作業をするとして、隣接の応接間と仏間のエアコン専用コンセントから其々コードを接続・・・。画像は一系統のみ(600W)の加熱です。三系統を同時に点けると、多分・・・ブレーカーが落ちます。一応全ての配線の加熱テストは其々終わっています。さあ!・・・次は加熱シートの枠の製作と、その枠を載せる保持台の工作です。

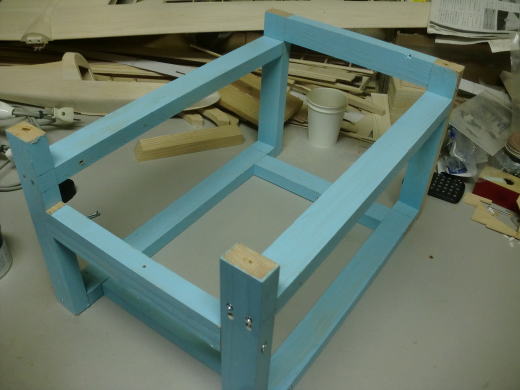

● シートを固定する枠材を載せる台の基本構造です。この上に今度はシート枠を正確な位置に載せる為の縁を作らなければなりません。そのシート枠の上にこの加熱器が乗ります。実際に作業をする場合はスライドスイッチ側が手前に成るんですが、目視で加熱中のシートのたれ具合を確認できる様にバーを配置しています。作業する時はこの工作台よりも若干低い専用工作台を設置して行います。よってシートのたれ具合の目視の時は椅子に座り・・・真空加工の動作の時は立った状態で行います。

● ネット上で販売されているメーカーの真空成型器は、全自動・・・もしくは一連の動作を全て手作業で行う仕様なんですが、それ等の全てのユニットは、この台の内側で行える設計です。何れは同じ物を自作するんですが、其の為にもこのタタキみたいな試作の成型器は必要です。取り敢えず・・・一応の目標はウラヌスシリーズの大型グライダーのキャノピー(切り代込み全長600mm)が成型できる装置を作るのが目標です。此れが完全に作動可能と成れば・・・当工房のオリジナルグライダーのキャノピーは、製作可能となります。いよいよ汎用キャノピーシリーズとして、当工房のオリジナル品が単品販売も可能に成るでしょう。

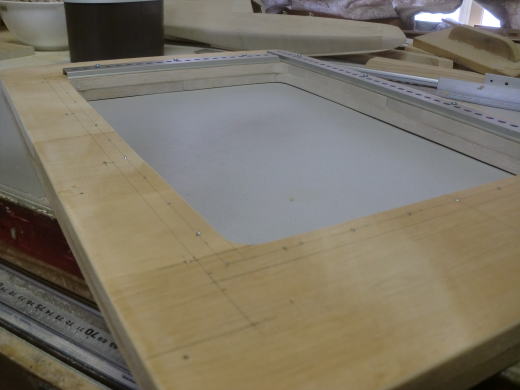

● シートを固定する枠を作ります。本来ならば厚さ18mm以上の積層シナベニヤを使うのが一番確実なんですが、定尺サイズ(900×1800mm)でも目ん玉が飛び出るほどに高価です。まあ・・・其れより以前に我が家の糸鋸盤では厚さ18mmの積層ベニヤを切り抜けるほどのパワーがありません。よって何時もの13mmのファルカタ集成材を使います。これなら切り抜き可能・・・。古い治具板を再利用する為に、表面の汚れを60番の粗いサンドペーパーで根気よく削り落としていきます。

● 木目の方向を90度変えて、上下二層分の枠材を切り出しました。更に・・・作業を楽にするために、一層目は左右分け・・・二層目は上下枠で切り出しました。此れにも理由が在りまして、5分で硬化してしまうクイックメンダーを使いたかったからです。このメンダーは硬化も早いのですが耐熱効果も期待できるので、接着剤の層が高熱に晒される型枠の変形を防ぐためでもあります。都合二枚貼り合わせて厚さ26mmに成りますが・・・此れでも多重積層の18mmベニヤには敵いません。

● 型枠はこの状態で台座に載せます。台座の天板よりも小さく成る様に設計し、持ち易い様に台座の天板側には凹みを設けました。聊か台座の天板と型枠の重ね具合で、成型器がごつくなってますが、本来の成型器は全て金属製・・・。其れも半自動の成型器なので、此れよりももっとスリムには成るんですが・・・。其処まで到達すると最早重機の扱い・・・。必要な時に棚から降ろして工作台上で作業・・・なんて無縁になります(笑)・・・。

● ネット上の動画サイトには、モデラーさん渾身の自作成型器が沢山有るんですが・・・。このシート加熱の段階で、どんな加熱器を使うのか・・・此処の動画が何故か不透明です。ガスコンロを使ったり・・・石油ストーブを使ったり等・・・ただし、失敗されるモデラーさんの殆どが、木型に被せる側のシートを加熱するので、シート表面がドロドロに溶けてしまった状態です。此れでは木型に貼りついてしまいますなあ・・・。

● ペットボトルの表面を目ん玉二個分でよ~く観察して下さい。ボトルの縦割り方向に薄く筋が見える筈・・・。此の筋は金型の左右分けの合わせ目です。ペットボトルの場合はオス型では作れないんです。左右分けのメス型を合体させて溶剤を流す時に空気を入れて風船みたいに膨らませるブロー成型で作っています。だから吞口のねじ山が造れるんですよ。此れと同じ方法の成型器は反転方式と言うんですが、メス型を固定して小孔(0,5~0,8mm)を沢山開けて吸いつける成型器になります。作るのは此方の方が簡単そうに見えますが、透けないカラーのシートには使えますが、透明が信条のキャノピーに使うのは難しいでしょうなあ・・・。キャノピー表面にうっすらと小孔の跡が沢山付きますので・・・。

● 変形チャンネル材を使って、枠に固定するシートの押さえ金具を作ります。このアルミの棒材は熊本のグライダーインストラクター有川氏から、平成17年くらいに頂いたものです。当時は何に使おうかと考えあぐねていたんですが、利用価値を見出せずにずっと保管していました。炭素含有量が高いのでかなり硬い材質の様で、金属専用鋸刃を付けた糸鋸盤でも切り出すのが難儀だったので、ダイヤモンドカッターで寸法切りしました。

● この型枠は厚みが26mmあります。シートを固定するのにアルミのチャンネルのみの場合、加熱して柔らかくなったシートが外れる可能性も視野に入れて・・・シート自体を補助的に抑える機能を加えました。長さ25mmの半ネジ(コースレッド)を型枠の裏側から下孔を開けて捻じ込み、頭を沈めて反対側から1mmほど露出させます。この上にシートを載せて押さえ金具で固定すると、このビスの先端がシートの端に僅かに刺さるので、此処が抵抗に成りシートが外れるのを防ぎます。

● ビスの先端が約1mmほど露出している事・・・シートも1mmほどの厚みがある事・・・この二つの条件で型枠に押さえ金具を使って締め込むと、シートの端はテンションが掛かって曲げ荷重が掛かります。ビスの先端は尖っているので数十本のビスの頭でシートを補助的に固定する仕組みです。本格的な真空成型器には、この様な素人みたいな機能はありません。本機はシートを加熱したら、その枠を持ち上げてバキューム装置に被せて成型しますが・・・。本格的な成型器はこの型枠は動かしません。加熱器をスライドさせて解除し、真下から木型を載せたバキュームユニットが上昇して来ます。

● 本格的な成型機の重機の場合、この型枠は重機に固定されています。重機の本体が鉄の構造体で溶接されて組まれているんですが、シートを押さえる金具も、この鉄製の構造体に直にねじ山を切って蝶ネジで固定します。本来はその重機の機能の再現を行いたいのですが、此処まで来るともう普通のモデラーさんが個人で持てる成型器では有りません。自宅のサーキットブレーカーから交換するという・・・大変な事態になるからです。多分・・・其れに近い成型器を作ると、閲覧しているモデラーの中には、安全無視!強度無視!の手抜き構造でもっと大きな成型が出来るバキュームユニットを作ってしまうかも知れません。

● この様な弱電を扱う装置を自作する場合は、其れなりの電気の知識と作る技術も必要に成ります。動画サイトには自作の大型成型器や小型成型機まで沢山掲載されています。簡単に誰でも作れそうに見えますが・・・此れは成型品の大きさを限定しているから可能なのであり・・・、そのまま大型化すると必ず身体的な事故や財産の消失事故に繋がる恐れも有ります。決してお仲間掲示板への・・・「此処にこんなのが有ります!・・・。」的な、一行リンクを貼らないで下さい。大変無責任な行為とも言えますので・・・。(Part-2に続く)