✈ ZANONIA 2023 (ガルモデル仕様替えオリジナル構造) Part-3

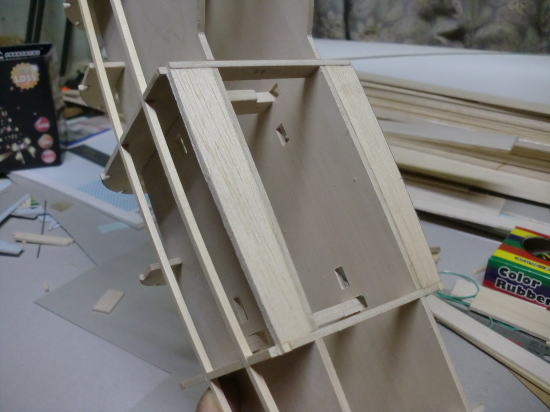

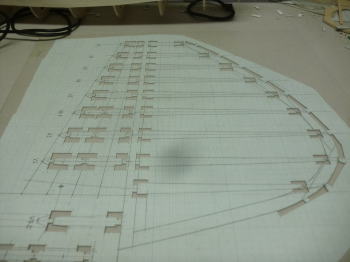

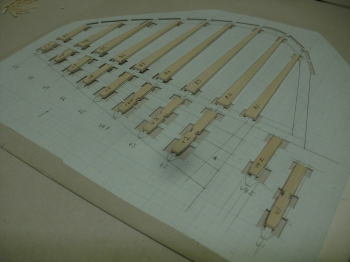

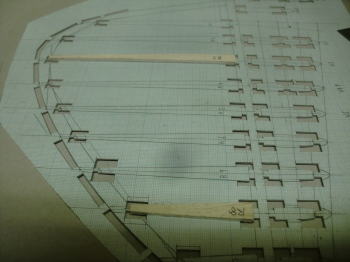

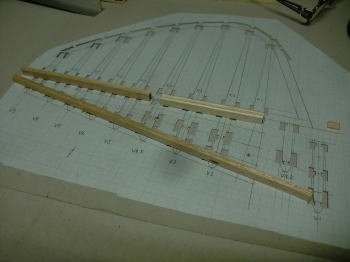

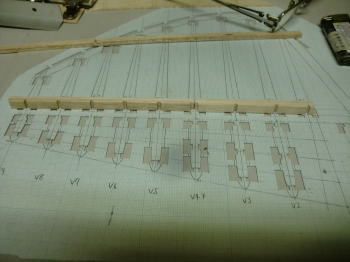

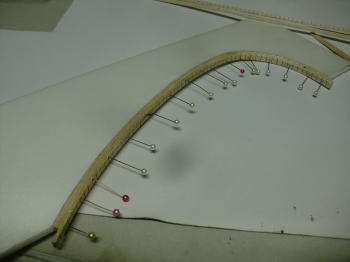

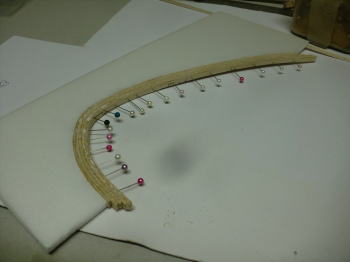

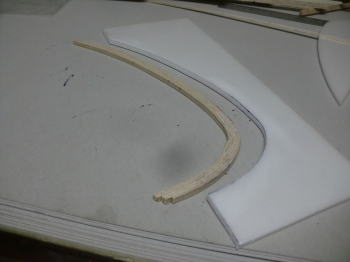

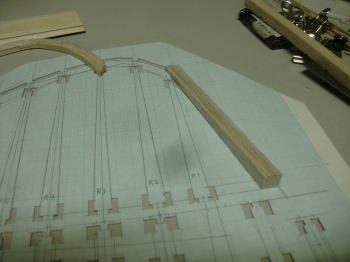

● 中二本のストリング材を取り付けました。前部胴体側面は四本のストリング材で構成されますが、まずは基準となるストリング材を取り付けました。6番胴枠の溝を少しきつめとし・・・5番胴枠までは直線配置ですが、其れより前方は各胴枠の溝に其々はめ込み、自由なテンションの掛かったアールで構成してあります。雲形定規のアールとは違うのかと思いきや、其のまま原寸図面のアールにピッタリと沿う形となりました。

● 最上部のストリング材は四番胴枠から一番胴枠までの取り付けなので、中二本の胴枠とはアールが沿いません。上記でも述べましたが、自由なテンションで形成した胴体側面のアールですので、フリーで取り付けると中二本のストリング材とアールが合いません。そこで!、三番胴枠と四番胴枠間のアールを二番目のストリング材で採ってから、その部材を上部の同間にはめ込み、その部材の外アールに沿わせてストリング材を接着しました。何故にそんな構造なのか・・・。まあ、その答えは後日・・・。全てはガルモデルのザノニアよりも作り易くする為のオリジナル構造とでも言っておきましょう。

● 本機の特徴の一つには、胴体の前後を重心位置付近で分けて別々に組立て途中で合体・・・。良~く考えて下さいね?・・・。胴体だろうが主翼だろうが、長ければ長い程芯出しが難しく成るんです。ならば短くすれば好いじゃん!・・・を実践したのが二段上反角を採用していた軽量ハンドランチグライダーです。要するに何が言いたいのか・・・短い方が狂いが出難く正確に組めると言う事ですよ。結局の所・・・主翼だろうが胴体だろうが同じ事・・・。実機の世界では当り前にやってる組立て方法です。其れを模型飛行機用にアレンジしているだけなんです。

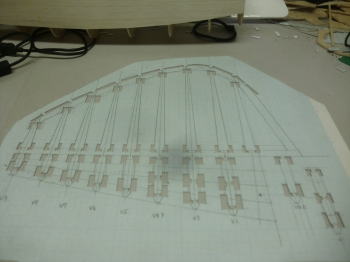

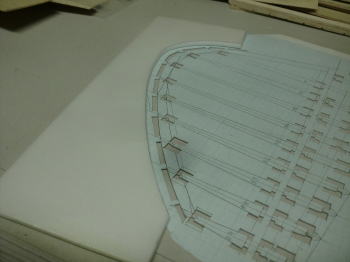

● 前部胴体の側面材を貼り込みます。この側板は厚さが3mm必要ですが、本機は二層で貼り込みます。この部材は厚さが1,5mmですが、木目を縦目で構成しています。定尺幅80mmを6枚繋いで形紙から切り出しています。本機の最大の特徴は、内部構造体が頑丈に出来ています。よって従来の構造とは違い・・・片面ずつ貼り込む事が可能です。片面ずつ貼っても胴体の中心軸がズレません。よって片面ずつ接着剤を塗り込み・・・指で広げて塗布面を均一に出来ます。

● 貼り込む部材の木目が縦方向なので、主翼のプランク材と変わらぬ位のアール度合いでも難無く貼れました。其れでいて画像の様に反対側はビクともしません。画像の胴枠は(F6)です。後部は(F6A)・・・(F6A)胴枠の側面を1mm大きく作ったので、約0,5mmの段差が出ています。何故に段差を作ったのか・・・前部胴体の側面は3mmですが、後部胴体の側板は2mmです。この厚みの違いが重量配分に大きく貢献します。ところが3mmシートの一発貼り込みはこの程度の湾曲でも確実に沿わせるのは至難の業です。何故なら・・・その理由は、操縦ミスによる着陸失敗時に結果が判明します。そういう事態にも備えた当工房の複雑な胴体構造・・・。無駄な二重構造じゃ無いんだなあ・・・。ムクの3mmバルサシートよりも、二層の3mmバルサシートの方が、湾曲面に添わせ易くて丈夫に成るんです。

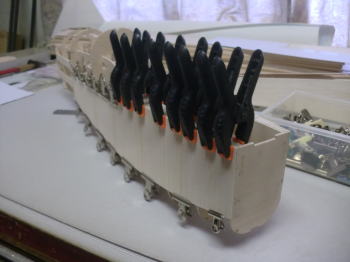

● 後部胴体と前部胴体の結合を行います。一体構造の完成された後部胴体を組み込むので、通常の木工ボンドでも塗り込みにはやや時間が足りません。塗り広げている傍から硬化が始まるからです。よって今回は二時間硬化のエポキシ接着剤を使いました。この季節・・・エアコン無しの工作室の室温ならば、額面通りの2時間経過後に硬化が始まります。画像の状況では前部プランク面と後部プランク面に1,5mmの段差が出来ました。よって今度は前部胴体に木目を通常の横目に変えて貼り込めば、前後のプランク面がツライチとなります。

● 一層目は縦目で貼り込んだので、胴体の湾曲面にとても添わせ易くなっています。二層目は通常の横目に戻りますので、生地完成の見た目の違和感はありません。別の言い方なんですか、一層目のバルサシート全面に接着剤を塗り広げるので、所謂ベタ貼りの状態…。更に木目が90度変わるので硬化後のシートの頑丈さは言うまでもありませんね(笑)・・・。ザノニア2005を製作した後、色んなカスタムグライダーに使用してきた胴体前後のプランクシートの厚みを変える構造・・・。ガルモデル程の作り方の利便性は無くなりますが、技術が向上した現在ならば、この様な複雑怪奇な構造でも普通に作れる様に成るんですよ。尚、加藤無線(MK)のレディ15の組み立て手順を今回ご紹介しましたが、まあ本機の結合手順が其のままレディだと思えば良いでしょう・・・。

● 二層目のプランクシートを貼り込み中です。一応・・・1,5mmのバルサシートとは言いますが、実際には1,3mm程しか無いので・・・エポキシ接着剤の二時間硬化型を使った次第・・・。加藤無線時代の開発室長が、発泡コアの主翼に自社製材の2mmバルサシートをプランクする際、エポキシを使う前提なので、1,7mmに薄く仕上げて接着剤の塗布面を0,3mm分確保するという高等技術を本機にも上手く応用しました。本機の場合は都合よく1,3mmのシートだったのでボロ隠しのレベルかな・・・。

● 上記でも述べましたが、大手メーカーのオリジナル設計のグライダー・・・もしくはセミスケールのグライダーキットの場合、作り易くする為の工夫の一つがこの後部胴体の外皮側板のラインを直線配置とする構造です。全面アール面にしなくても良いので、基準が採り易く正確に組める利点があります。本機は機体が大きいので前後分けにした方が組立て易いのでそうしましたが、全長が900mm以下の胴体の場合、後部胴体は直線配置が多いので、後部先端を基準に組んだ方が正確な胴体には出来るんです。何故なら左右の胴体側板は、加工の段階から寸法が同じだからですよ・・・。一クラス上の正確な胴体を組み立てようと思うならば、後部胴体から組む事をお勧めします。

● ただし・・・飛行機の構造を全く知らない初心者さんには逆効果とも言えますなあ・・・。此れだけは数を熟して時間経過と言う知識と技術の習得の先に、この方が自分にとって一番良い組立て方法だって自覚しなきゃ、結局は難しい組立て手順に成ってしまいます。当ホームページの基本理念は作れるモデラーさんのページとして運営されています。作れるモデラーさんとは、既に場数を熟している中堅所といったレベルのモデラーさんです。イマイチ胴体の組立てに確固たる自信が持てない人への突破口の一例って所ですかな。

● やっと記事更新が出来ますなあ・・・。まあ、色々と諸事情が重なりまして、製作記事だけが書けない状態が続きました。季節は夏本番・・・他人の飛行機ばっかり作って自分の機体の記事すら書けない状態が来るとは・・・。他人の飛行機とはいってもドン殻全体作り捲ってたんじゃなくて、主翼やら尾翼のリブ材のみの製作がかなりの数在りましたなあ・・・。一応作図してからの切り出しなんで、一通りの製作プロセスは辿るんですよ・・・よって、型紙採ってから切り出すので時間が掛かる・・・。一つの正式な翼型でもお客の個人的なワガママ聞いてたら、数種類の内容に成る訳でして・・・。スポイラー付けろ、フラップ付けろ、フルエルロンに翼端エルロン、翼型は一種類でも片翼分のリブのピッチが変わると枚数も変わるので、その都度作図して図面を引き型紙を作る・・・そして切り出す訳でして・・・。レーザー加工のプログラムやる方が時間が掛かるので、アナログ作図したんですがねえ。翼型カーブの座標数値採っといて良かったなあって思いましたなあ。単純に翼弦寸法に位置%を掛けるだけで座標位置が決まるんで・・・。

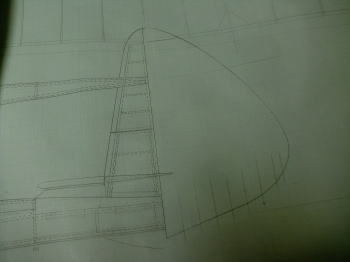

● ガルモデルのザノニアの垂直尾翼の形状と同じなんですが、内部構造が大幅に変更してます。まずは細くて長いバーチカルの部分は下からリブ4枚分が固定の垂直尾翼、其れより上部はラダー側と一体になります。ザノニアのキットでは固定バーチカルも可動バーチカルも厚さ10mmのムクのバルサシートで構成されてましたが、今回は全てリブ組みのプランク仕様としました。ムクのバルサよりは軽量に成りますので・・・。ちょこっとだけ軽量化に貢献するかなあ・・・。形状としてはものすごく単純です。言わばフィルムを貼れば仕上がりは見た目同じです。

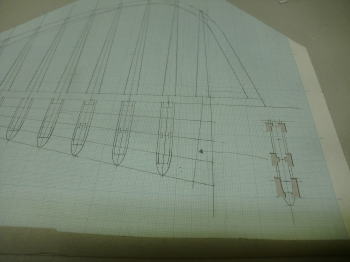

● 垂直尾翼のテンプレートが作図出来ました。64歳にもなるとこの手の作図には相当なエネルギーを使いますなあ・・・。去年の自分との差は本人が一番よく解ってます・・・。集中力が直ぐ切れて中々進まなかったですなあ・・・。しかし、途中でぶん投げずに最後まで切り抜く工程は・・・必要だからやってる使命感と、ラジ馬鹿だからやれる時間の使い方等・・・此れがラジコンモデラーの真の姿とも言えますなあ。ホント!はた目から見ると、面倒臭い事やってんなァ~・・・このラジ馬鹿のおっさん!・・・でしょうなあ・・・。

● しかしですなあ・・・この自作テンプレート一枚が、数万円に化ける事もある、この不思議な業界・・・。こんなのレーザー加工のプログラム起動すれば一発作成可能!って豪語するネット物知り博士さんから見れば、愚の骨頂・・・時代に乗り遅れたおっさんの技術なんて空気扱いに等しい!って言葉に言い返せない身分ではあるんですが、事!この夏の電力不足・・・停電に成ったらプログラム起動してもレーザー加工機は動いてくれません。其れほど電力馬鹿食いの加工機なんで・・・。

● だったら手切りのアナログテンプレートの方に軍配は挙がりますなあ・・・。電力要らねえし。複雑に切り抜いてるので見た目理解不能な博士は横に置いといてっと~・・・。このテンプレートは必要なリブの形状と枚数・・・。更に必要な支柱材料寸法と形状、更にその取り付け位置を全て書き込んで切り抜いたテンプレートです。此れ一枚在れば本機ザノニアの垂直尾翼の部品は全て採寸切り出し可能なんですなあ・・・。よって延べ一週間かけて作った紙製テンプレートです。おおおおお!此れは優れもの!って複製に挑戦するのは、御歳70代以上の団塊世代のジェダイマスターのみかもしれませんなあ・・・。ラダー後縁の楕円形状・・・どうやって作るのか見ものでしょう?・・・。ネットの博士には面倒臭くてやってらんねえでしょうけど、昭和のジェダイマスターには、成る程!その手が有ったか!・・・になるでしょうなあ(笑)・・・。

● デジカメの内部レンズに影がありますが、ご愛敬・・・。このテンプレートから部材をトレースしました。何の変哲もない2mmバルサの端材です。多分・・・アンタレスの胴体側板の切れ端だろうとは予想してます。切れ端残骸見ただけで解るのかって?・・・そら!自分で切り抜いたんだもの・・・覚えてますがね~・・・。其れが自作モデラーの歴史なんですなあ。レーザーカットの抜き残骸・・・ダイカットの抜き残骸・・・後生大事に溜め込む性格なもんで・・・。

● こんな端材でも団扇みたいなクラシックスケールのラダー一機分位の部材は採れちまうんですよ。このテンプレートは原寸図面から等倍で作図してるんですが、厚紙を貼り込んだのである意味、こんな部材の移し取りやら部材の寸法出しやらと重宝してます。まあ・・・別用途としてなら扇げば団扇にもなる優れもんです(笑)・・・。其れだけにあらず・・・前縁材も後縁材も、更にスロットインの溝位置までも作図出来てしまうんですなあ・・・。こういったテンプレートを作るのも経験値・・・。長い事模型歴積み重ねていけば誰でも思いつく何でもない事です。まあ、人によっては必要無い余計な資料とも言えますなあ・・・。

● まあ・・・中には10mm足らずの細かいリブもあるんですが、其れ等の形紙を確実に残すなら、こういう方法もあるという一例に過ぎません。何かにつけて記載している事なんですが、本機の場合・・・ガルモデルのセミスケール機ザノニアを、実機の(ROSS RS-1 ZANONIA)に戻す為のセミスケール設定なので、販売する事は可能です。長年模型飛行機を作ってると、面白い事が解るんですよ・・・。メーカーさんのスケールグライダーのキットってのは、実機のままでは飛ばし難い設定だからセミスケール設定で模型化します。よってこの模型化されたメーカーのラジコングライダーを、独自の経験値で再設計すればある一部のモデラーには飛ばせる飛行物体に成るんです。

● 当工房のスケールグライダーは作れるモデラー専用と唄ってますが、其れは飛ばせる一部のモデラー専用とも言えるんですなあ・・・。よって、万人受けする機体もあるんですが、こういう一部のモデラーにしか通用しない機体も作ってます。大手メーカーさんのオリジナル設計のグライダーの中には、明らかに元はスケールグライダーを崩して作ってる機種もあります。さて・・・その主要諸元は実機のオマージュなのか・・・はたまたセミスケール設定の模型グライダーのモノなのか・・・そういった裏の事情を炙り出す様な掲示板の書き込みは横に置いといて、目の前のキットを楽しく作れば良いんじゃないですかねえ・・・。其れが模型飛行機を作って楽しむ王道なんですから・・・。コクピットの中を凝り捲るも良し・・・グランドサーマルやらスロープフライトやら、飛ばす事に重きを置くも良し・・・。

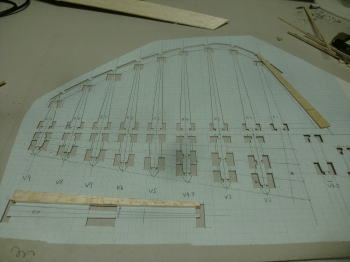

● 因みに・・・初心者モデラーさんにしてみれば、(V)表記やら(R)表記って何ぞや?????・・・。と思ってるでしょうなあ・・・。昭和の遺物の原寸図面の部品個々に表記してあるこのアルファベットって何?・・・。(V)表記はバーチカル(垂直安定板)の事です。よって(R)表記はラダー(方向舵)の頭文字です。因みに水平安定板は(S)表記スタビライザー・・・昇降舵は(E)表記エレベータとなります。正しく覚えてれば図面は見易くなりますし、スタンプ表記の無い部材には図面と照らし合わせて書き込むのも良いでしょうね。

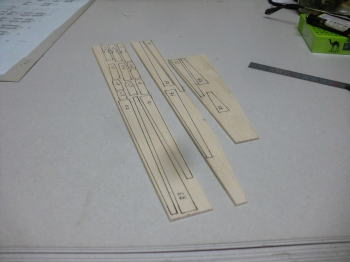

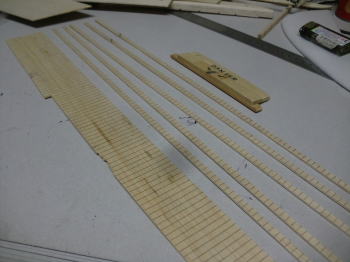

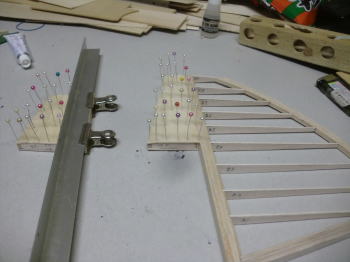

● 形紙を使って部材を作っています。画像の部材は固定バーチカルとラダーと一体化する可動バーチカルの前縁材と後縁材です。2mmと1,5mmのバルサシートを積層して作っています。積層している理由は、材料をケチってるんじゃないですよ。その方がスロット加工し易いからです。仮にリブをはめ込む溝を作る場合、1,5mmのシートならば溝は1,5mm以上深く成る事はありません。接着剤の薄い層を挟んでいるので接着剤が硬化すれば、その層を突破して次のバルサ層まで切り抜くにはかなりの力が加わるからです。よってよく切れる薄刃のカッターナイフで、何度もなぞる様に切り込みを入れれば一番上のバルサシートの厚み分しか彫れません。此れも経験値・・・。此れがね?・・・ムクの棒材なら彫り過ぎてしまう場合もあるんですよねえ・・・。尾翼全部を表記したテンプレートって便利でしょう?こういう部材の溝位置まで記載されてるんで・・・。

● いい機会だから記載しておきましょう・・・。先日、グライダーインストラクター氏から質問された事があります。氏自身もお仲間さんから対処法を聞かれたけど、明確な答えが出来ずに恥ずかしかったんだそう・・・。主翼や尾翼の可動翼に板ヒンジ(この場合はテトラの蝶番ヒンジ)を差し込む為にカッターナイフで切り込みを入れて蝶番ヒンジを捻じ込んだら、センターがズレてしまったんだが、何でズレるのか解らなかったんだそうです。

● 其れってメーカーのキットでそうなったのかを聞いたら、自作で作った機体なんだそうで・・・。なんでズレたんだ?って聞かれたんで、単刀直入に其れって材質の使い方を間違えてますよって答えました。多分・・・テトラ社のヒンジガイドを使って溝を入れたんなら、同社のキットに使えば厚みのある蝶番ヒンジはズレませんでした。此れってヒンジガイドが優秀なんじゃなくて、テトラのキット職人さんが、バルサ材の性質を間違わなかったからなんですなあ・・・。

● 上記の二枚のバルサシートは共に厚さが2mmなんですが、左は表面が板目のシート・・・右は柾目のシートです。板目のシートは両端の材質が共に同じ硬さです。其れは丸太の木目に平行に加工してシートに仕上げたからです。一方右側の柾目のシートは丸太の木目に対して直角、もしくは斜めに加工したので両端の硬さが違います。この二枚のシートの板厚は共に2mmなんですが、板目のシートは板厚面が柾目・・・一方柾目のシートは板厚面が板目に成ってます。要するに・・・ヒンジ取り付け面に柾目を使ったので、上下方向で硬さの違いが出てしまい・・・柔らかい方へヒンジが逃げたのが原因です。よって、画像の部材・・・ヒンジ取り付けに対応できる様に板目のバルサシートの端材を積層しています。

● 自作する一般のモデラーさんで、このバルサシートや棒材の性質を知ってる人って少ないですよ。よってズレるのは極々普通に起こりますので、今後同じ失敗をしなければいいんですよ。老舗のバルサキットメーカーのキット職人なら誰でも知ってる事なんで、材料の切り出しにも細心の注意を払ってキットを作っています。例えば可動翼の付く後縁材を切り出す場合・・・6~7mmの厚みのバルサシートを使うんですが、其れが定尺の80mm幅ならば板目のシートを巾切りします。要するに板目の面をヒンジ取り付け面とする場合です。此の際・・・切り出す毎にその順番を変えずに綺麗に並べて行きます。バルサシートは必ず二枚組の組バルサを加工するので、二枚目の板目のシートも順番を変えずに一枚目の切り出した部材の上に重ねていきます。こうして切り出した上下二本の部材が一機分と成るんです。

● 此れが柾目のシートの場合はどうなるのか・・・。シートの厚みが6~7mmならばシートの板厚面が板目なので、先ほどと同じ様に二枚分切り出した上下二本が一機分となります。テトラの場合・・・後縁材にリブの収まる溝は作られていた筈・・・よって溝の裏面がヒンジ取り付け面・・・その面は板目で切り出されています。ガイドを使ってカッターナイフで切り込みを入れた場合、同社の板厚のある蝶番ヒンジを捻じ込んでもセンターはズレないと思いますよ。私も元加藤無線(MK)のキット職人です。そういうノウハウは開発室長に教わりました。画像のフィルムを貼った2005年製作のザノニアの水平安定板は、キット指定の8mmのバルサのムク材です。表面は前縁側が硬いメディアムの柾目のシート・・・よってヒンジ取り付け面は板目なので、テトラのヒンジのセンターズレは起きませんでした。

● さあ!拷問の様な部材製作の時間がやってまいりました。そら!もう・・・そんな面倒臭え事なんかやってらんねえ~・・・むしろ、そんな加工必要あんのか?って言われそうなくらい拷問みたいな部品造りです。ただ、高価な5mmのバルサシートを使わずに同等の強度を持った部材です。まあ、レーザーキットの抜き残骸からも作れるので、ご自分の工作室の端材整理には役立つかもしれませんね。

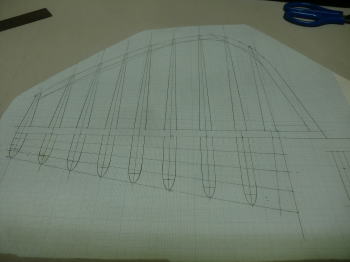

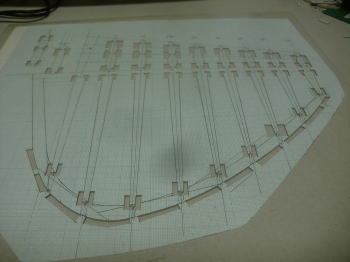

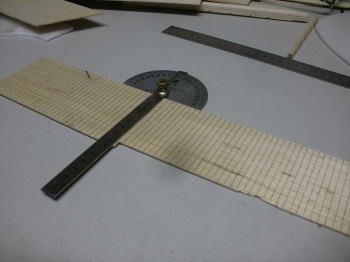

● 後縁材の製作なんですが、まずは形紙より5mmのスチレンシートにボールペンでアールをトレースします。其れを切り抜き準備完了・・・。今度は貼り込む部材の加工です。2mmバルサのシートに5mm間隔で線を書き込みます。此れを幅切りカッターで裁断し、棒状に加工します。残りはエレベータの後縁に使うので残して有ります。此方はもっと細切りする必要に成るかと・・・。

● この細切りした部材のボールペンで記した5mm間隔の線に沿って、カッターナイフで深さ1mm程度の切り込みを入れて曲げ易くします。厚さ2mmのバルサなので都合5枚積層する事になりますが、全ての貼り込みの接着剤は木工白ボンドを使いました。ボンドが硬化して治具から外すと・・・強固に形状を維持したままの後縁材が完成です。切り込みを入れずに積層すると、治具から外すと広がる傾向にあり・・・後縁材の部材としては意味を為さなくなるんです。面倒臭く余計で無駄と思われる工作ですけど・・・意外と完成度は高い仕上がりです。この手の加工は、注文家具製造所で使われる技術・・・楕円形のテーブルの縁材加工に用いる手法を応用してます。

● ラダーの一番下部の部材を加工しました。厚みが10mmですので、2mmバルサの部材を5枚積層して作りました。此れで本機ザノニア垂直尾翼部品の90%が出来ました。さあ!お次は採寸して微調整しながら組立てに入りましょうかね。結局の所・・・今回の部材は今の所、1,5mmと2mmの端材のみで構成してあります。初心者の時代から飽きもせず延々と模型歴を重ねていくと、まあ、十中八九・・・此処に行き着きます。まあ・・・レーザー加工のキットってのは、ブロック材を構成する時は貼り合わせが基本・・・。此れがね?厚みのある部材の加工には厚みのあるムクのバルサを使うんですけど、糸鋸盤やら丸鋸盤やら使うんで夜中に騒音は出せんのですよ・・・。バルサシートによるカッター手切りの積層なら騒音は出ませんので、そういう環境には適した組み立て手順とは思いますなあ・・・。

● 阿蘇のインストラクター氏と本日の午前中、長時間携帯電話で喋ってたんですが、このインストラクターさん・・・阿蘇の豪邸を引き払って北九州に戻っちゃいました。まあ・・・豪雨に地震に阿蘇山ドッカ~ン、加えてイノシシ乱入、キャンパー不始末の山火事騒動・・・平成のラジブーム中に起きた出来事数知れず・・・。で!住み慣れた北九州で残る余生を送るとの事・・・。よって終活にと持ってたラジコン用品は殆ど気心知れたお仲間さんに譲渡・・・後は静かに日向ぼっこで日々を過ごす・・・訳ないじゃないですかああああ(笑)・・・。電話で話してる限り、大人しく自宅の縁側で日向ぼっこしている口調じゃ無かったぞ!。飛行機作りたくて飛ばしたくてウズウズしている心の葛藤が電話を通じて感じられましたなあ。

● ラジコン飛行機やってる300年以上生きてるジェダイマスター諸氏は、飛行機作ってるか飛ばしに行ってるかしてる内は絶対にボケません。介護ヘルパーの学校で習うんだけど、結局の所、何でもかんでも至れり尽くせりヘルパーさんが要介護者に代わってお世話してたら・・・ボケるの早いって事です。だから学校で教わる事は、要介護者に出来るだけ自分でやらせるのがボケ防止には一番効果的なんですなあ・・・。何でも代行するのは逆効果!・・・その点、空物ラジコンのジェダイマスターは指が震えるほど老いてはいるが、気持ちの中ではキットを作りたいんだそうな。当のインストラクターご本人は電話で呟いとりました。トムさん!インストラクターさんは、ディバインの復刻はないのかって言ってますが、ベニヤパーツとリブのみレーザー加工してくれれば、後は弄りたいんだそう・・・。

● 最近のレーザー加工キットの部材は細分化し過ぎの傾向・・・。大御所さんは指が震えて細かい部品を摘まめないし、接着出来ないんだそうです。削って磨いてのダイカット時代の昭和のキットを懐かしがってましたなあ・・・。何でもかんでもレーザー加工・・・の綻びが高齢モデラーさんを苦境に追い込んどる様ですなあ・・・。本来のレーザーキットはダイカット部品を効率化して正確に組み立てられる様にするのが第一条件だった筈・・・。残りの部品は素材を昇降盤で製材、接着してカンナで削ってサンドペーパーで磨いてっと、作る楽しみがあって良いんじゃないだろうか。で!インストラクター氏のご提案・・・。そういう面白いキットが欲しいんだそうな・・・。大手のメーカーさん!昭和のグライダーキットの組む楽しさ満載のキットを試しに小規模でも復活してみませんか?。購入層は昭和40年代に30歳前後のラジ馬鹿さんの生き残りだけでしょうけど、少々高くても購入するんじゃないかなあ。頭使って指使わなきゃ正確に組めない昭和の拷問みたいな組み立てキット・・・。時間だけは有り余るオールサンデーズさん達ですから・・・。ヘルパー資格を持つトンビよりのお願い・・・。

● 形紙のテンプレート作図から一週間・・・やっと形に成りましたなあ・・・。一週間も掛けて垂直尾翼一枚だあ?・・・笑わせんな!。って声が聞こえて来そうですが・・・。まあ、其れだけ私がおじいさんに成って衰えた証拠・・・引退も時間の問題か?・・・まあ、其れはありませんな。このザノニア製作記事は、晩飯後の作業・・・。昼間は年末のイルミイベントの役物づくりで猫の手も借りたい忙しさなのに、肝心の飼い猫さんは暑い日差しの中帽子も被らず遊びに行きました。水筒ぐらい持っていけ!って言ったら、にゃ~ん「S田さんちのメイちゃんとこ行って来る~・・・。」だそうで、まあメイちゃん家のネコ部屋はクーラー効いてるし、ご飯にモンプチ、おやつにチュールが二本も貰えるんだとか・・・。じゃあ、メイちゃんとこのネコになれば?って言ったら・・・「おばちゃん俺の事抱っこするんだぜ?俺が抱っこ嫌いって言ってるのにだっこ止めないから、ご飯だけ貰って帰って来る」んだそうです。我が家は飼い猫さんの広過ぎる豪邸・・・自由気ままに生活出来るのが良いらしい・・・。

● さて、何故に大御所インストラクター氏がダイカット時代のバルサキットを欲しがるのか・・・。早い話がレーザー加工のキットに飽きちゃったからなんだそうですよ。正確に組めるのは解っとるんだが、正確に綿密に組まないといけないって所が不満なのだそう・・・。指が震える位に正確に組めるキットなんですが、震えた指先を止めたくても止まらないんだから、正確に組めるレーザー加工キットが余計に億劫になってしまうんですなあ・・・。もちっとアバウトなバルサキットの方が気が楽なんだとか・・・。よって、昭和のダイカットのバルサキットが懐かしく成ってるんだろうなあ・・・って思います。特に平尾台に集まるオールサンデーズさんには、昔取ったる杵柄!ダイカットのバルサキット全盛期の猛者さん達が要望してるんだもの、全国のオールサンデーズさんも同じ気持ちなのかも知れませんなあ・・・。「パンツのゴム掛けミランダのキット、何時作るんな?。ワシがボケる前に何とかしてくれ!・・・。」平成15年製作のバルサ製スロープグライダーなんだけど、パッシングレースにもスロープアクロにもへこたれない頑丈さを併せ持ち、RCAWの大会取材の際、シャーレー機に体当たりされながらも平然と飛行する姿に強烈なインパクトが有ったらしい・・。で!アタリ屋レーシングは其のまま墜落~・・・。ミランダの後部胴体にはヒノキの角材が側板中央を走っとります。よってその頑丈さは折り紙付き。側板の角じゃないよ!何故入れたのか、実の所当のご本人にも解らない・・・(笑)・・・。

● 一応の垂直尾翼一式は完成です。バーチカルトップも付けたし、後縁も3mm弱に落としたし取り敢えず細かい粗探しはもちっと先にしておきましょう。全備重量が22グラムとはキットオリジナルの垂直尾翼一式は50グラム近くあった記憶がありますなあ・・・。なにしろ、固定バーチカルも可動バーチカルも10mmバルサのムク材でしたもんねえ。当時は其れでも良かったんですよ。サーボは標準サイズのデブサーボしかなかったんで、重くてデカい・・・。充分バラストとしての役割も果たせたんですなあ・・・。固定バーチカルなんか、胴体底部までの柱仕様・・・。なるべく構造を簡単に確実に組める様にとの一条氏の配慮なんですが、令和の現時点の私の見解としては・・・デブサーボに単三乾電池のバッテリーと名刺入れサイズの受信機一式400グラムは越えてたしなあ・・・そら!頑丈なムクのバルサ材も使えますよ。

● で!本機は10mmムクのバルサ製バーチカルを止めて、リブ組みプランク仕様に変更・・・。此れにも理由が在って、前回の2005仕様のザノニアは、平成のラジメカ仕様なので若干軽いんですなあ・・・。更にミニサーボが充実してるんで主翼内部にサーボが搭載できる時代に成ったのは良いんだが、此れが重心位置よりも後ろの空間しか搭載出来ないので、結局の所・・・テールヘビーに貢献してしまうんですよ。デブサーボしか無かった時代は、胴体の重心よりも機首側にエルロンサーボを搭載して、リンケージロッドで作動させていたので、僅かですがテールヘビーには成りませんでした。

● よって、令和の新時代・・・。やっぱりエルロンサーボは重心より後ろにしか搭載不可能なんで・・・その代わりに尾翼側の構造を軽量化するに至った次第・・・。前回のザノニアではフレキシブルロッドを二本埋め込んで、エレベータを単独操作出来る様にしていたんですが、今回は一本に変更・・・。その代わりにOK模型製のフレキシブルロッドならではの汎用性を上手く活用する面白いリンケージを試すつもりです。(Part-4に続く)